分析喷油泵和喷油器的燃油回油结构

张宝荣 任晓峰 吴祺 邓刚 郭鹏

摘要: 当前采用的喷油泵和喷油器燃油回油结构,由于受到自身结构设计的影响,存在各种问题,本次针对喷油泵和喷油器燃油回油结构实施改进,以满足不同的需求。

Abstract: The fuel return structure of fuel injection pump and fuel injector has various problems due to their own structure design, which the fuel return structure to meet different needs.

关键词: 喷油泵;喷油器;燃油回油结构

Key words: fuel injection pump;fuel injector;fuel return structure

中图分类号:TK4 文献标识码:A 文章编号:1674-957X(2021)23-0038-03

0 引言

燃油回油结构可以体现出喷油泵和喷油器的燃油流通能力,也直接影响到喷油泵和喷油器的运行稳态性。所以需要针对喷油泵和喷油器的燃油回油结构实施深入分析,以能够设计科学合理的燃油回油结构,为其正常运行提供有效保障。但是截止到目前,我国针对燃油回油结构的设计长期以来采用的是预估和试验结合方式,但是实际上这一方法在应用由于受到设计周期长、成本高等因素的影响,导致对燃油回油结构设计研究比较少,影响了燃油回油结构的应用。本次则对喷油泵和喷油器的燃油回油结构为研究对象,对其进行改进设计,以能够提高喷油泵和喷油器的运行稳定性,为其结构改进提供相关建议。

1 取油不变和回油结构易损害结构改进

1.1 结构问题

当前采用的喷油泵和喷油器燃油回油结构,具体见图1。从图中能够发现喷油泵的回油是通过泵油泵的回油管道2’,喷油器燃油回油通过的是喷油器回油管道3’,之后两种回油燃油会集聚在一起,通过回油汇集管道4’可以将其成功输送到柴油机外,在这一结构设计中能够发现,管道4’和管道3’两者为一体化设计。通过针对这一结构设计的研究可以看出,回油汇集管道4’属于是固定性管道,各个角度无法随意进行旋转,如果用户在进行取油的时候,也就只能够在其固定角度在完成取油管安装,如果两者之间角度不够统一,也就容易导致出现回油汇集管道4’和管接头体断裂问题。另外在这一结构设计中,空心螺栓只设置了一排通孔,如果存在有较大回流量情况下,也无法对回油通畅提供有效保障。

1.2 结构改进设计

1.2.1 改进目的

针对喷油泵和喷油器燃油回油结构中存在的问题,在结构改进设计中主要是结构本身结构设计中的问题,以能够实现任意角度安装取油管,以此实现对燃油回油结构中存在的取油不方便和易损害回油结构问题进行改善。

1.2.2 改进方案

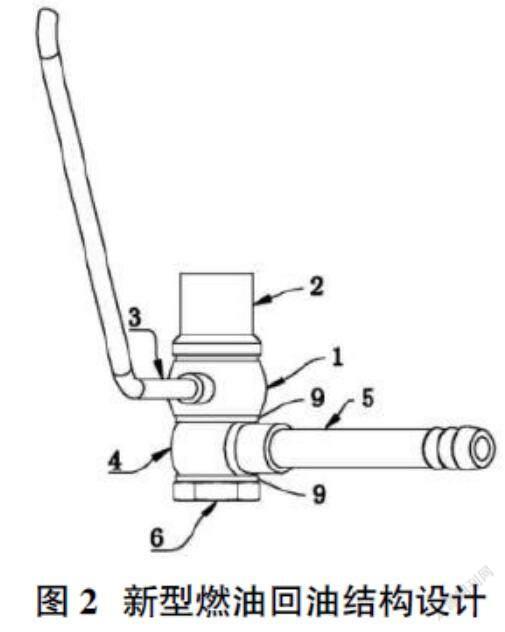

针对以上目标,在燃油回油结构改进中,所采用的改进方案为:在喷油泵和喷油器燃油回油结构设计中,对于喷油器管接头一端和喷油泵回油管道相接,其中一侧和喷油器回油管道相连,针对提出的喷油泵回油管道对应喷油器管接头另一端则需要和一回油汇集管接头相接。另外回油汇集接头也需要和一个汇集回油通道相接,采用空心螺栓实现对喷油器管接头和回油汇集管接头的连接,在实际应用中空心螺栓螺柱需要分别通过回油汇集管接头和喷油器管接头,相应的螺栓头需要设置在回油汇集管接头外部。其中新型燃油回油结构设计见图2。

从图2中可以看出,喷油器管接头1的一端和喷油泵回油管道2相接,一侧和喷油器管道3相接,与之同时喷油泵回油管道2相应接头另一端和一回油汇集管接头4相接,另外接头4也能够实现和汇集回油通道5的相接,接头1和接头4则可以采用空心螺栓6实现有效连接,即能够实现在回油汇集管接头4以及喷油器管接头1的依次穿过,在回油汇集管接头4外部设置空心螺栓6。

另外在设计过程中,对于具有连接作用的空心螺栓螺柱6要分别穿过各个通孔,即为从上到下分别设有第一通孔7和第二通孔8,前者是在喷油器管接头内,后者是在回油汇集管接头1内,以此即可以实现喷油器回油管道和第一通孔的相连,也能够实现第二通孔和回油匯集管接头汇集回油通道4之间的相连,实现以上两者之间的相通。为能够更好的满足改进设计目的需求,还需要进一步改进,即为将密封垫圈9设置在喷油器接头和回油汇集管接头连接端,另外也需要将其设置在回油汇集管接头和空心螺栓螺柱头连接处。

1.3 改进结果

通过以上结构改进设计,所能够取得的效益为:实现喷油泵回油管道和相应喷油器管接头另一端,实现和回油汇集管接头的相接,在此过程中也就能够单独设计喷油器接头以及回油汇集管接头,并采用空心螺栓实现对两者的连接。通过这一设计用户进行取油的时候,可以依照实际需求对回油汇集接头汇集回油管道角度随意调节,也就能够满足不同角度取油需求,提升取油便利性。另外也可以有效保障取油管道和回油汇集管道安装的一致性,以此有效防范出现管道和管接头损害问题,由此实现对喷油器回油管使用寿命的有效延长。通过空心螺栓上的第一通孔和第二通孔,可以实现前者和喷油泵回油管道的连接,后者和回油汇集管接头汇集回油管道的连接,由此也就为燃油回油结构新增了流通通道,能够有效实现回油分配流通,就算是存在有较大回油量情况下,也不会出现堵塞问题,因此为顺利回油提供了保障。

2 防止密封圈切断结构改进设计

2.1 结构问题

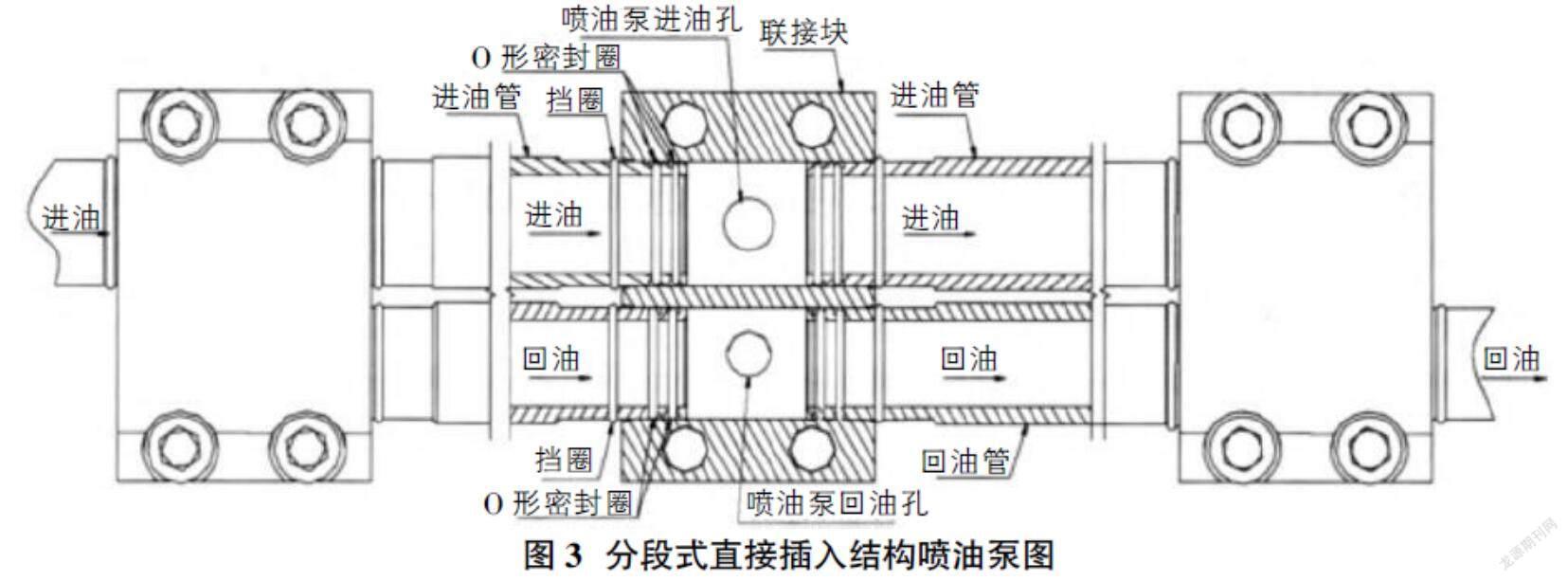

喷油泵连接进回油管的结构种类比较多,存在有直接插入结构、直接焊接结构等等。某公司生产的柴油朋友泵燃油管结构设计为分段式直接插入结构,在应用中优点为便于拆装,缺点为拆卸管子中容易出现密封圈被切断,影响密封性,在此情况下也就需要对密封圈进行更换。针对这一问题,需要进行改进设计。其中分段式直接插入结构,即为在各个喷油泵上设置一个联接块,并需要在联接块上设置有进、回油孔。采用节节钢管构成进、回油管,钢管各段也需要分别设置有两道O型密封圈沟槽、一道挡圈沟槽。在实际应用中,前者能够实现对燃油的双重保护,以免发生泄露情况,后者即为可以对燃油管左右摆动起到防范作用。在联接块中将进、口油管直接插入,通过挡圈确定相应的插入深度,采用螺栓将带有燃油管的联接块实现和喷油泵的连接,详情见图3。

在这一结构应用中,通过各分段式进油管,能够通过燃油在柴油机各缸喷油泵联接块的进入,之后也能够在联接块进油孔应用下燃油到喷油泵中,以此有效保障柴油机的正常运行,对于运行后剩余燃油也能够通过回油孔回到回油管中。在设计过程中专门在联接块两端设置了15-20度倒角,主要是起到有效的导向作用,以为安装提供便利。这一结构在应用中,虽然不管组装还是拆装均較为便利,但是实际应用中也存在有问题。在针对喷油泵进行检查的时候,只需将单个喷油泵及其相接燃油管拆装也就可以实现,不用把所有燃油管全部拆装下来。然而,在联接块应用中,因为设置有两个进回油孔,如果将两个联接块间奢姿燃油管,也就需要将燃油管一段在联接块较深位置中进行插入,在此过程中才能够保障管子另一端将联接块露出,且在相应位置安装完毕。如果是在燃油管插入到油孔位置情况下,可能会受到孔位置的影响,导致管子上被压缩O型密封圈局部出现无压力情况,进而出现复原。去除管子情况下,这一受到局部压缩作用影响的O型密封圈也就容易出现被切断情况。针对这一问题,需要对其结构进行优化改进,以能够减少O型密封圈被切断问题的产生。

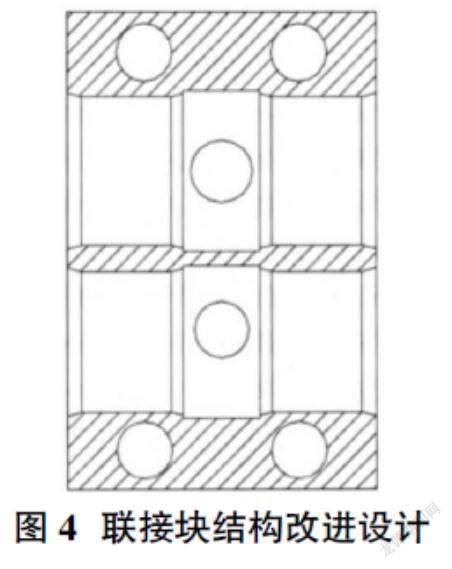

2.2 改进方案设计

针对燃油联接块结构的改进设计见图4。从图中可以看出,仅在联接块中间进回油孔位置尺寸进行了扩大,确保最终扩大的尺寸在O型密封圈自由状态外径意外,另外专门在其上设置了一个15-20度反倒角,主要是为燃油管退出情况下起到反导向作用。由此,在运行过程中,如果燃油管插入到油孔位置情况下,也就可以确保O型密封圈是处于自由状态,退出情况下也会因为存在有反倒角,为其相关操作提供了便利,减少了切断密封圈的发生风险,针对安装形式以及外部结构不实施改变情况下,能够有效实现针对O型密封圈被切断风险的防范。

2.3 改进结果

针对进回油管O型密封圈被切断问题的改进,存在方法比较多,例如适当加大联接块宽度,或者是将凸台设置在中间孔口处,以此确保燃油管推不倒孔位等等。但是以上改进方案的应用,可以在针对进回油管安装形式以及外部结构不改变基础上,也就可以解决这一问题,不但便于操作,而且在实施过程中简洁方便。

3 压差回油装置改进设计

3.1 结构问题

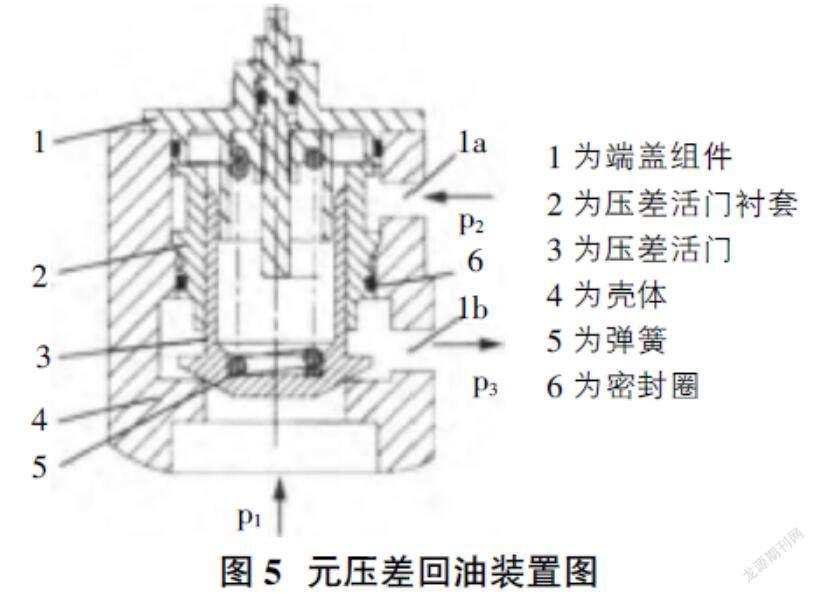

某型燃油电控调节器的组成主要为数控系统,所具备的功能即为:实现供油增压后,可以向发动机燃烧室提供点火功能,进而实现对供油和主供油的启动;结合数字控制器指令,也就能够实现关于主供油的计量控制;存在有正常停车功能、转速计量活门位置信号采集功能。其中这一调节器的压差回油装置结构详情见图5。在运行过程中,壳体外圆柱上部设置有感压孔,下部设置有出油孔;在螺钉应用下,能够实现端盖组件和壳体的相接;在结构中,压差活门衬套采用的是台阶轴外形筒体结构,上段筒是设置在壳体内孔上段孔内,下段筒则是在壳体内径下段孔内,另外之间也需要存在有一定间隙,在压差活门衬套下段筒外圆柱面设置有环形密封槽,上部设置有均匀分布的径向通油孔,可以确保感压孔和压差活门衬套内容的相同;压差活门结构具体为圆筒形,下封闭上敞开,且与外圆柱面间存在有圆锥密封面;弹簧下段要注意实现和压差活门内控孔底的相顶。

以上结构在设计中,不但加工难度较大,与之同时加工精度也不高。压差活门圆锥密封面和壳体进油孔上沿口间同轴度在加工过程中,可能会导致单边误差就达到0.06mm,进而直接影响到压差活门圆锥密封面和进油孔上沿口所建构结构所具备的密封效果,导致存在有较大泄漏量。就算是在运行过程中,压差活门圆锥密封面和进油口上沿口运动能够实现自动对心,然而实际加工中壳体采用的是铝材料,压差活门为钢材料,运行过程中受到泵后油压脉动的影响,也就会导致压差活门对进油口上沿口持续产生冲击作用,另外还存在有同轴度偏差,进而也就会对压差活门圆锥密封面和壳体进油孔上沿口密封效果产生较大影响,也就容易出现泄流量较大情况。以上相关问题的存在,都会导致燃油电控调节器空中启动点火供油量指标无法达到实际需求,影响其应用性能。

3.2 改进方案设计

压差回油装置燃油异常损耗如果比较大,也就会降低计量活门的燃油流量,通过计算发现压差活门和壳体间间隙为0.01mm,导致出现的燃油损失为46L/h;压差活门和壳体间偏心是在0.06mm情况下,导致出现的燃油损失为100L/h。为能够对压差回油装置处密封效果起到保障作用,必须要综合探讨密封配偶零件材料、装配同轴度以及零件形状误差等相关因素。基于以上情况,提出了改进恒压差的压差回油装置方案,详情见图6,以能够实现对压差活门圆锥密封面和进油孔上沿口锥面线密封结构密封效果的有效改进,显著降低运行中的泄流量,并确保燃油电控调节器的供油量达标及流量稳定性。

改进的压差回油装置和之前相比,所存在的区别即为:压差活门衬套下端继续延长,延长到1个密封段,密封段其中下部和壳体进油孔内径间隙之间要具有配合作用。其中压差活门衬套内孔设置为台阶孔,与之同时确保台阶孔下段孔内径和上段孔内镜相比偏小,密封段上部依照圆周设置有回油孔;另外还需要在密封段外圆柱面上、出有空下方设置存在有一个密封槽,密封圈即为在其槽内。如果在运行过程中,进油孔压力和感压孔压力差在阈值以上或相等情况下,压差活门圆锥密封面和密封段上沿口锥面线密封结构即为打开状态,也就可以实现进油孔和出油孔之间的相通;如果进油孔压力和感压孔压力差在阈值偏小,也就会导致压差活门圆锥密封面和密封段上沿口锥面线密封结构为关闭状态,也就可以实现进油孔和出油孔之间的断开。针对原有结构中的压差活门圆锥密封面和壳体进油孔上沿口密封结构进行改进,转变为压差活门圆锥密封和压差活门衬套密封段下段口上沿口锥面线密封结构,在此过程中有助于降低加工难度。且对其实施试验分析发现这一结构改进设计,针对压差回油装置泄漏量实施测试,发现能够有效满足使用要求。另外对于压差活门衬套以及压差活门制造材料更改为钢材,以此减少冲击作用下的活门座刃口变形问题,由此也就有助于减少泄流量增大情况。

3.3 改进结构

通过针对压差回油装置的改进,试验研究结果发现这一结构一方面可以为产品性能调试提供便利,也有助于提升附件流量性能稳定性。改进前,空中启动点火共有出口流量为33L/h,改进后为52L/h,得到显著提升,显著提高了流量性能的稳定性。

4 结语

针对喷油泵和喷油器的燃油回油结构以上提出了不同的改进方案,以满足不同的运行需求,促进燃油回油结构的改进发展。对于各项技术方案改进的实施效果,均需要将其应用在工程实践中,才能够真正对其应用效果进行分析,进而确定其应用价值。

参考文献:

[1]王辉.某型燃油电控调节器结构改进设计研究[J].液压与气动,2019(7):55-62.

[2]曾德堂,赵威力,王曦,等.回油型面结构对计量装置特性影响研究[J].航空发动机,2012,38(1):41-43,46.

[3]逯玉林,牛晶,郭亚兵.电控发动机燃油碰撞回收装置的设计[J].汽车电器,2013(4):11-13.

[4]戴光荣.浅谈燃油回转窑或燃气回转窑改造成电加热回转窑的方案[J].广西轻工业,2009,25(9):36-37.