轻型柴油车排气系统路谱采集方法

刘宇 赵挺 张海冲 涂紫鹏

摘要: 排气系统是整车上的关键零部件,用于处理尾气有毒物质达到净化尾气的目的,同时排气系统也是一个比较庞大的零部件,特别是满足国六法规的排气系统部件更加复杂,比如GPF,DPF,SCR等等,系统的重量也增加了不少,对于系统的耐久也提出了更高的要求。

Abstract: The exhaust system is a key part of the vehicle, which is used to treat the toxic substances in the exhaust gas to achieve the purpose of purifying the exhaust gas. At the same time, the exhaust system is also a relatively large part, especially the exhaust system which meets the national six regulations is more complex, such as GPF, DPF, SCR, etc., and the weight of the system has also increased a lot. It also puts forward higher requirements for the durability of the system.

關键词: 轻型柴油车;排气系统;路谱采集

Key words: light diesel vehicle;exhaust system;road load data acquisition

中图分类号:U469.74 文献标识码:A 文章编号:1674-957X(2021)23-0034-02

0 引言

整车厂在汽车上市前,对产品所能承受载荷的了解是非常重要的,因此要进行道路载荷数据采集(RLDA)的测试,通过获得车辆在实际试验场或公路中行驶的载荷信息,为整车台架道路模拟试验提供目标信号输入,用于车辆开发中的设计和仿真分析。采集在各个强化路况下,关键零部件的载荷情况,来验证零部件可靠性。RLDA测试需要采集实际路况下的踏板力、ICP(IEPE)振动传感器、应变、视频、温度、GPS、位移、车辆总线等数据。RLDA测试作为一项复杂的工作,面临如下挑战:设备多,安装困难,数据采集不同步,数据采样频率高,数据存储困难,数据需要远距离传输,数据分析繁琐,测试环境多样。采用的IPETRONIK可以提供采集模块、记录仪、采集和分析软件、传感器设备,测试系统如下所示。测量模块单通道采样频率高达100kHz,支持实时以太网与记录仪IPElog2连接。记录仪IPElog2同步采集各种信号,并存储数据,通过无线通信,手机或显示器可实时显示采集的数据。可以通过WIFI或4G通讯,将测试数据上传到服务器中。

1 适用范围

目前行业内各主机厂对排气系统关键零部件都会有耐久考核,标准各异,目的都是验证设计,提高系统可靠性。一般对排气系统的耐久台架考核耗费的资源和费用都比较高,如何对系统耐久相关的评价中更加符合实际道路,规避考核标准低或过度考核带来的不利影响,提供一种路谱采集方法并可实施在系统台架耐久中,以期节省一部分台架资源和费用并对汽车行业排气系统耐久考核提供借鉴和参考。如何开展排气系统的路谱采集(以下简称RLDA),其中包括路谱应变测试和路谱加速度测试两部分。RLDA的目标主要是测量排气系统关键点的载荷(加速度或应变),采集得到的路谱数据主要用于排气系统的疲劳耐久分析。

2 原则

路谱应变测试主要测量排气系统关键点如进出口焊缝、吊钩、Y连接焊缝等的应变负荷,试验场采集到的应变数据可以通过标定转换成所受的力或者弯矩。针对试验场采集的应变数据一般通过疲劳理论计算出每个关键位置的等效目标寿命。然后将采集得到的路谱等效目标寿命与液压疲劳试验所得的疲劳极限值做计较,疲劳极限值应该大于路谱等效目标寿命乘以相应的安全系数。

路谱加速度测试主要测量排气系统一些关键位置的加速度,用于后期的分析。因为一般使用的是常温传感器,其所能承受的最高温度为100℃左右,所以对于温度较高的测量点,必须布置冷却水套给加速度传感器降温。

3 试验准备

①确定排气系统安装边界并确认改旁通方案,协调生产工装并着手样件旁通改制。

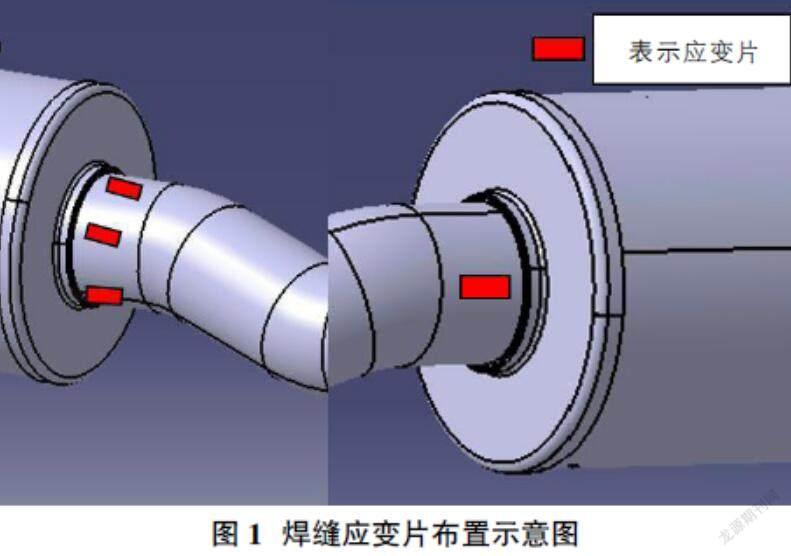

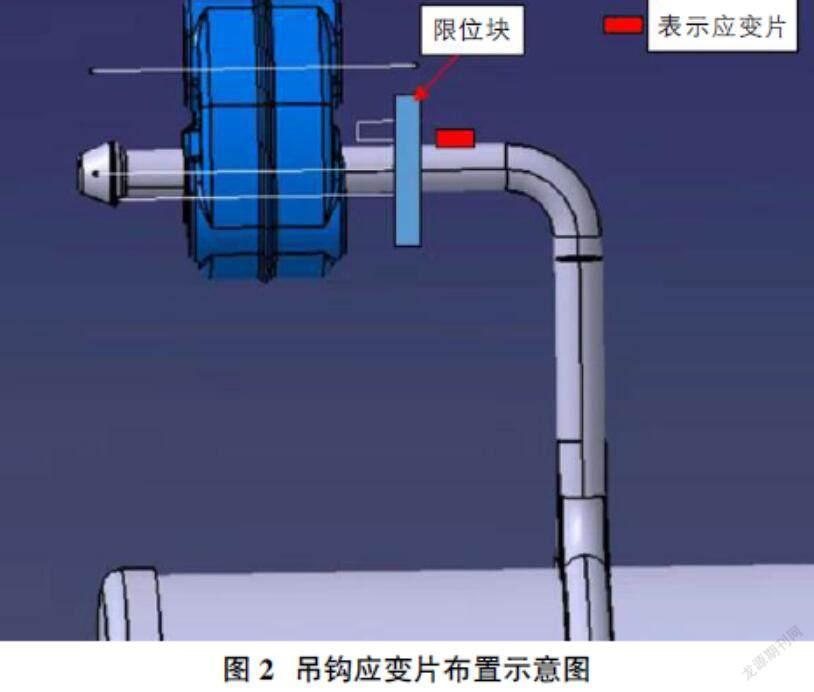

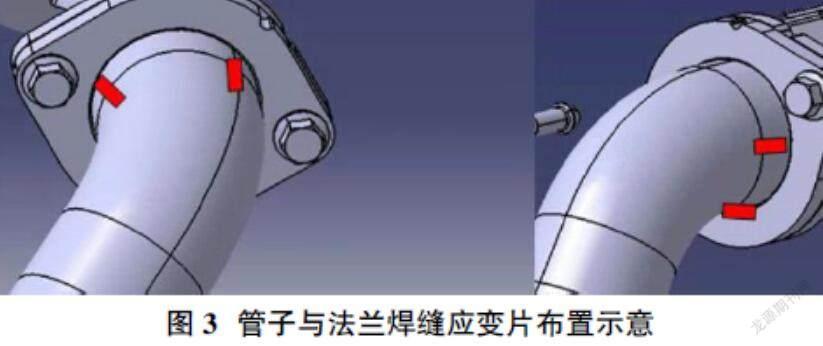

②关键位置(吊钩和焊缝)的打磨、去油去脂等前处理,为应变片的粘贴提供一个光滑、干净的粘贴面,如图1~图3所示。

③应变片的粘贴、接线端子的粘贴、接线等。

④应变片的封装,包括应变片表面和接线端子的涂胶、包装等工作。

分别在距离焊缝边缘2mm左右分别布置,布置位置如图2示意为+Z、-Z、+Y、-Y四个方向,四个方向均采用1/4桥布置。其他位置也均采用这种方案。

在相应位置布置一个限位块,应变片布置吊钩的+Z向。

分别在距离焊缝边缘2mm左右分别布置,布置位置如图3示意为+Z、-Z、+Y、-Y四个方向,四个方向均采用1/4桥布置。

4 试验路况:比利时路(典型坏路)如图4

5 开始试验

①到达试验现场后确定行车方案。

②RLDA样件的更换,连上设备检查通讯是否正常。

③如需布置加速度传感器,在温度较高的测点一定要布置冷却水套。测试前也应该检查通讯是否正常。

④按照确定好的行车方案随车测试,尽量确保试验规范上的所有路况数据均采集到(涉水路不采集)。

⑤试验完毕,更换成原车样件后将RLDA样件打包发回,以备后期分析。

6 数据分析

数据处理对于后期疲劳性能的准确判断性尤为重要,首先需要检查各个通道、各个路况信号是否有异常,对于异常信号,通过毛刺滤波、漂移纠正等手段使信号恢复真实性。除此以外,对于排气系统冷端,所受到的可产生损伤的激励通常来自于地面的传递,地面传递至排气系统冷端的载荷频率通常小于50Hz,因此还需要对系统信号进行低通滤波。

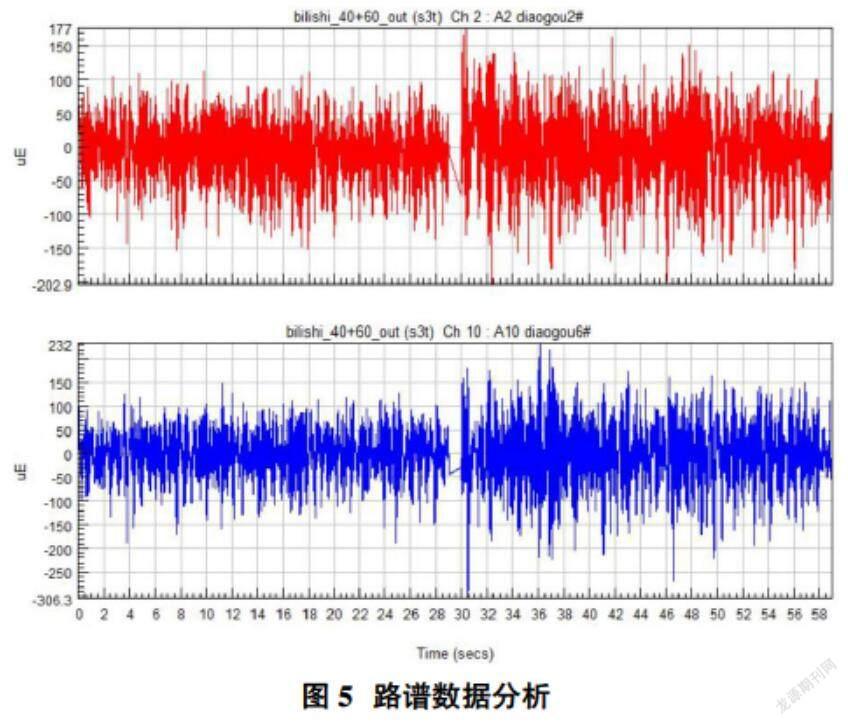

采集各点不同车速下的应力数据,对数据进行处理,如图5。

7 结论

排气系统可靠性问题以吊钩、焊缝等薄弱部位的疲劳断裂为主,在产品设计阶段,利用数采设备对整车进行道路谱载荷统计,再对载荷谱进行后处理及统计,可很好地了解产品在整车耐久路试中所需要承受的载荷,同时配合零部件级别的疲劳试验,可在设计阶段快速考核产品疲劳性能。本文提供了一種实际道路排气系统路谱采集方法,采取的是典型的坏路工况,并实际采集了在此坏路工况下应力数据,对于排气系统后续的耐久考核定义的实施标准有重要的指导意义,数据来源客观真实,耐久考核后的结果将真实反映设计方案是否达标。对于疲劳性能不达标的产品,可通过及时更改零部件结构强度来满足产品耐久性能。相比于仿真分析,这种试验对标的方法更符合实际,对客户更具有说服力;相比于整车耐久路试,这种方法成本低,周期短,可大大节省前期设计验证所耗费的人力、物力资源,也可以推广到除排气系统以外的其他汽车部件,同时采集到的数据可以形成汽车厂家的数据库以备今后的数据积累分析进一步降低试验成本。

参考文献:

[1]李泽严.道路载荷谱原始数据处理算法的研究.

[2]陈龙.路谱采集与疲劳分析在当今汽车研发中的应用.

[3]李张银.整车道路模拟与道路试验关联研究.