高速公路预制板质量控制措施

张光琴 严彪

摘 要:经济社会发展对高速公路建设项目质量要求显著提升,为确保高速公路项目建设标准化水平,要求施工单位应切实落实各环节管理工作,以施工质量控制作为重点,着重加强预制板质量控制,为项目整体质量提供保障,本文以高速公路项目为例,具体对预制板进行分析,并提出相应的质量控制措施,以供参考。

关键词:高速公路;预制板;质量控制

中图分类号:U445 文献标识码:A

0 引言

城市化进程使交通行业得到有效发展,高速公路建设项目也逐渐增多。在高速路面工程中,预制板属于边部构件,表观质量差的问题较为严重,集中表现为预制板安装表面平整度较差、线型曲折以及缝宽未得到有效控制等,要求工作人员应切实以预制板安装通病着手,深入现场,切实落实各项改进措施,确保预制板安装质量,提高工程综合效益。

1 预制板质量控制重要性

在高速公路路面工程中,通过合理将预制板应用在混凝土道路两旁,并切实落实质量控制工作,在有效满足工程以及社会需求的前提下,能够有效实现施工各环节控制,带给车友愉快的行车体验,并且还能够进一步提高车友视角舒适度,提升国民幸福指数。同时,通过将墙面、地面贴砖工艺有机引入到工程中,在提升高速公路美观度方面优势显著,还能够确保施工质量,使预制板安装效果得到有效优化,并且还能够在一定程度上减少安装问题的出现。例如,借助上文工艺,能够降低安装线性摆动情况,减少标高起伏情况,并进一步改善缝宽不均情况,可在整体上提升预制板安装视觉效果。同时,为有效优化预制板安装整体结构,要求工作人员应落实安装环节控制,借助有效分析以及讨论,合理使用红外线,完成标高、线性控制,并利用定位卡扣,处理缝宽,建立在有效安装以及勾缝处理基础上,可有效提高路面施工质量,进而优化工程整体行车视角舒适性[1]。

2 预制板质量控制措施

2.1 施工前准备工作

应以施工方案作为依据,切实落实首件预制板生产工作,并在生产结束后,生成相应的首件认可文件,完成验收处理。经施工总结会议,对施工方案进行完善,并组织后续预制板施工工作。应详细检查预制板原材料,包括钢绞线、钢筋等,确保各项材料均处于施工要求范围内,同时,可借助数控加工技术,完成钢筋加工工作,确保相同用法的钢筋尺寸一致。合理控制底板、腹板以及顶板距离,并做好保护层厚度控制,可应用定型台架进行钢筋绑扎施工,并借助龙门吊装方式,完成各项吊装工作。在吊装过程中,应合理增加吊点,确保吊装顺利入模,防止出现钢筋骨架变形情况。

2.2 模板组拼与安装质量控制

可选择整体钢模作为模板,确保工程建设强度以及刚度,并以材料入手,保障路面平整度。在模板制作过程中,应以具体工艺作为依据,保证各项操作的精确性,做好模板尺寸控制。在拼接模板前,应先进行试拼接,并做好相应的修整工作,经整体吊装处理,有效保障模板平整度。如果预制板芯模超过16 cm,可使用定型钢模,并做好定位工作,确保定位准确性以及牢固性。同时,还要进一步围绕空心板顶板、底板以及侧板,落实厚度控制工作。应密切关注芯模上浮情况,并提前研究出有效预防措施,提高顶板厚度设计水平。在安装芯模过程中,工作人员应做好接缝施工,合理控制其精密度,以免出现模板错台情况,要确保安装的牢固性,并借助有效措施,对侧模、底模进行止浆处理。在安装模板前,应在打磨处理侧模内侧后,进一步对芯模外侧进行打磨处理,并利用脱模剂,确保脱模的顺利性,使整个混凝土颜色处于均匀状态。在完成侧模安装后,应立即进行检查,并判断模内断面几何尺寸,观察安装表面平整度,检查缝口密封情况,一旦发现问题,应及时予以调整。除此之外,在模板安装过程中,应做好支座钢板检查工作,并进一步检查相关预埋件,使整个埋设工作更加精准。

2.3 砼浇筑与模板拆除质量控制

以批复配合比作为参考,做好配料拌和工作,确保砼质量,在拌和过程中,应避免出现材料掺量调整情况。将砼运输到施工现场后,应落实砼质量检测工作,确保其坍落度、易性符合施工标准,如果砼与施工配比要求不符,不允许将其使用在工程中。在浇筑空心板砼前,应做好模板清理工作,确保杂物清除干净。针对底板浇筑,应合理控制浇筑厚度,确保浇筑平整度,为后续芯模安装提供方便。同时,还要做好浇筑速度控制工作,防止底板、腹板中间出现明显缝隙,确保浇筑流畅、自然,保障路面施工外观质量。在浇筑腹板过程中,要按照对称形式完成浇筑工作,以免出现芯模变形情况,进而导致芯模移位。可借助插入式振捣器,完成振捣工作,并按照顺序,落实排振处理。在振捣过程中,应避免出现间隔跳振情况,导致出现漏振现象。在确定腹板模板位置后,应将附着式振捣器均匀布设在模板中,并由专业技术人员以实际下料情况出发,对振捣时间加以控制。

在完成砼澆筑后,应第一时间借助木抹子,对顶面进行抹平处理,当观察到表面呈现初凝状态时,可继续再抹第二遍,以免表面存在裂缝,导致施工质量下降。基于砼表面,无论是初凝后,还是终凝前,均需要在合适时间内,完成洒水养生处理,以免受到养生不及时影响,导致路面出现裂纹。在施工过程中,如果气温低于5℃,要求施工人员应切实采取有效保暖措施,并且禁止洒水。在养生条件相同的情况下,应按照两组形式制作相应的试件,并评估预制板温度、湿度薄弱区域,放置制作好的试件,确保养护薄弱区域能够满足施工张拉、放张需求。如果施工时间为冬季,应以冬季施工方案作为参考,重点加强保温养护。在拆除模板过程中,应尽可能避免大幅度震动情况,做好成品保护,以免出现边角缺失情况,确保不会因为拆模而造成表面、棱角损伤。要合理把控拆模时间,以免因为拆模时间过早,对顶板砼质量造成影响[2]。

在拆除先张板模板后,应立即凿出底板铰缝筋,并按照预制板设计要求,完成相应的凿毛工作,以免受到时间过长影响,导致强度升高,增加凿除困难。同时,应做好预制板拱度控制工作,合理进行预制处理,并进一步做好安装设计工作,确保各项工作的合理性,在安装预制板后,通过有效控制板间高差,可确保砼桥面在铺装过程中满足施工厚度需求。在完成预制板处理后,在移梁前,应以施工要求作为参考,统一对梁板喷涂标识。

2.4 预制板安装质量控制

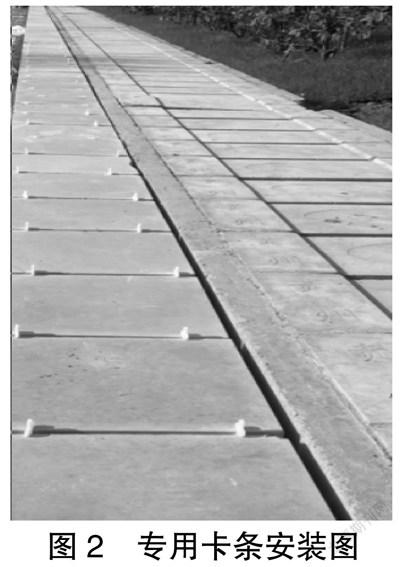

通过合理设置吊孔,对底板进行约束,可完成预制板吊装工作。整个预制板采取龙门吊装方法,借助拖车将预制板送到施工现场,并根据现场实际情况,合理选择安装方式。在开展任何吊装作业前,应先进行验算,确保施工准确性。在完成预制板安装后,应立即进行铰缝处理,并落实湿接缝施工,检查混凝土强度,在混凝土强度符合施工要求的情况下,可将临时支座予以拆除处理,并进一步落实体系转换施工。在安装预制板前,施工人员应重点加强梁体检查工作,以保障梁体完整性、整洁性作为前提,做好底板清理工作,确保气孔始终保持畅通状态,并按照预制板编号,严格控制预制板安装位置,为后续质量追溯工作提供方便,同时,应统一对各部件安装情况进行验收。在安装预制板过程中,可借助边空角角钢,对钢丝绳、梁板边角进行保护,并将土工布垫在梁体夹垫中。在梁板就位后,应立即对临时支座进行检查,确保其处于全部受力状态,并与安装线要求相符,保持梁体垂直状态,进一步提高梁板线形流畅性,不允许出现错台情况,应在整体上保障横隔梁位置准确性。在安装边跨预制板过程中,应做好伸缩缝距离控制,特别是要做好宽度控制,以免对安装施工质量造成不利影响,并要做好背墙内部清理工作。图1为预制板安装工完场清图。在安装一孔后,应进一步对桥面宽度进行检查,确保预制板安装顶面、中线与施工要求相符,当发现没有满足施工要求的部分时,应立即进行调整,在确保施工合格的情况下,再次进行跨孔安装。在施工过程中,不可随意改变预埋钢筋,防止对施工质量不利。同时,为进一步保障施工质量,工作人员可借助红外线,做好标高控制工作,进一步完成线性控制,并使用定位卡扣,制缝宽,提高路面平整度[3]。图2为专用卡条安装图。

3 结论

综上所述,通过切实加强对预制板各安装施工环节进行控制,并合理采取有效施工技术,可有效保障最终预制板安装效果,并从整体上提高高速公路建设质量。因此,作为施工人员,应详细了解预制板常见施工问题,并明确该项施工的重要性,做好施工细节把控,确保各環节均能够得到精确控制,通过合理应用相关工艺以及技术,在最大程度上提升高速公路美观度,优化建设质量。

参考文献:

[1]赵路.高速公路预制梁施工技术要点与质量管理[J].绿色环保建材,2021(7):111-112.

[2]朱华中.高速公路工程桩板式无土路基施工技术分析[J].运输经理世界,2021(10):61-63.

[3]王星海.高速公路预制箱梁质量控制防治措施[J].中华建设,2019(5):84-85.