电厂除灰渣及除尘PLC控制系统的优化分析

刘文俊

(福建龙净环保股份有限公司,福建龙岩 364000)

PLC控制系统能够实现对设备电流、电压、气体压力液体液位和流量的控制。PLC控制技术发展较为成熟,控制电厂除灰渣及除尘系统时具有可靠性,且操作方便。现阶段的研究重点是优化原PLC控制系统,提高系统的抗干扰能力。

1 原PLC控制系统问题分析

1.1 原PLC控制系统结构

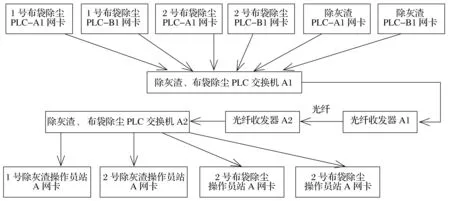

某除灰渣及除尘PLC控制系统采用施耐德QUANTUM系列程序控制器,包含1、2号除灰渣系统,两个系统共用一套PLC,除尘渣系统与操作员的通信采用光纤实现。采用画面监视的形式实现监督目标,能够实现自动控制。设有1、2号布袋除尘系统,分别采用一套PLC,系统与操作员站的通信借助光纤实现,也采用画面监视和自动控制的监督形式。

原PLC控制系统结构如图1所示。

图1 原PLC控制系统结构

1.2 原PLC控制系统问题

原PLC控制系统包含除灰渣PLC控制系统、1号布袋除尘PLC控制系统、2号布袋除尘PLC控制系统。操作员与除尘装置距离较远,应使用交换机和光纤实现有效通信。在通信回路中,依次经过电压电源、光纤收发器、交换机等多个环节。通信回路中任意环节出现问题,均不能实现对除沉渣系统和布袋除尘装置的控制。

1号和2号布袋除尘控制系统会受到1号布袋除尘操作员站的控制作用,2号布袋除尘操作员站只能实现对2号布袋除尘装置的控制。其中存在问题,1号除尘布袋仅受1号除尘布袋操作员站控制,失去控制可能导致系统瘫痪。说明原有的PLC控制系统不够完善,功能不够健全。

2 电厂除灰渣及除尘PLC控制系统的选择

2.1 系统预留一定数量的备用点

电厂除尘渣及除尘系统只有少量的控制点时,需要保证PLC系统控制逻辑比较简单,应选用比较简单的PLC单机系统,也可以直接扩展模块。

部分系统需要控制较多位置点,且位置点相距较远,集中度不足。为方便控制此类位置点,采用的PLC系统是单机加直接扩展模块[1]。为实现有效拓展模块的目标,应外加远程通信模块。

需要做好PLC控制系统的设计工作,详细设计计算机系统输入点和输出点,选择合适的类型,保证数量适宜。选择数字量和模拟量时,需要进行综合考量,确保模块的数量能够满足使用需求。设计PLC控制系统时,不能忽略备用点,一定数量的备用点能够保证日后顺利增加新功能和新设备,方便调试。

2.2 合理选择模拟量模块

对PLC负载信号进行分类,主要包括开关量和模拟量两种,分别对应的模块是开关量和模拟量。

开关量模块有两种输入输出形式,分别是继电器和晶闸管输入输出。某些负载的输入输出形式必须为晶闸管时,应选用晶闸管类型,如某些数显仪表。如果继电器的类型和晶闸管的类型均满足模块的相应要求,应考量模拟量的负载,通常使用继电器模块。进行数据的采集工作时,应将经济因素考虑在内,采集的数据包括系统的电源两端的电压、导线中电流的流量、控制系统的温度、控制点的位置。输入输出的信号类型包括电源两端的电压、电路中流过的电流、格雷码、ASCⅡ码。

“李老师,不好了,小刘用厕所门把小邹的手指夹破了。”班长小冯急匆匆地来向我报告。我急忙跟着小冯来到了教室,只见小邹捂着手指痛哭不止。我一面安抚小邹,带她去医务室简单处理,一面打电话给她妈妈告知情况。而一旁的小刘似乎也很委屈,一直强调自己是无意的,同行的几名学生也连连点头。赶来的小邹妈妈看到小邹手指并无大碍,悬着的心也放下了。这件事就过去了。

对模拟量模块进行选择时,应以负载信号的类型和数量为依据。

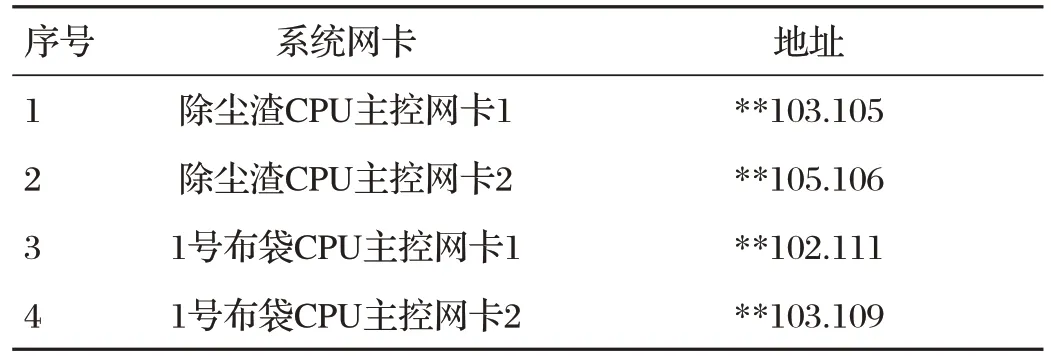

系统网卡的分配情况如表1所示。

表1 系统网卡的分配情况

2.3 保证处理器和存储器规格满足需求

简单的PLC控制系统适用于单一的控制点结构,可以使用常规的处理器和存储器。在实际应用中,需要控制的结构具有庞大体系,控制工作具有一定难度,系统对响应速度有较高要求。此时,应选择容量较大、具有一定高级配置的PLC系统,应保证选择的PLC系统内存足够、具较强的处理能力。选择PLC处理器的型号时,可以在满足控制要求的前提下,选择性能稍弱的PLC控制器。

3 电厂除灰渣及除尘PLC控制系统的优化

3.1 对除灰装置进行升级改造

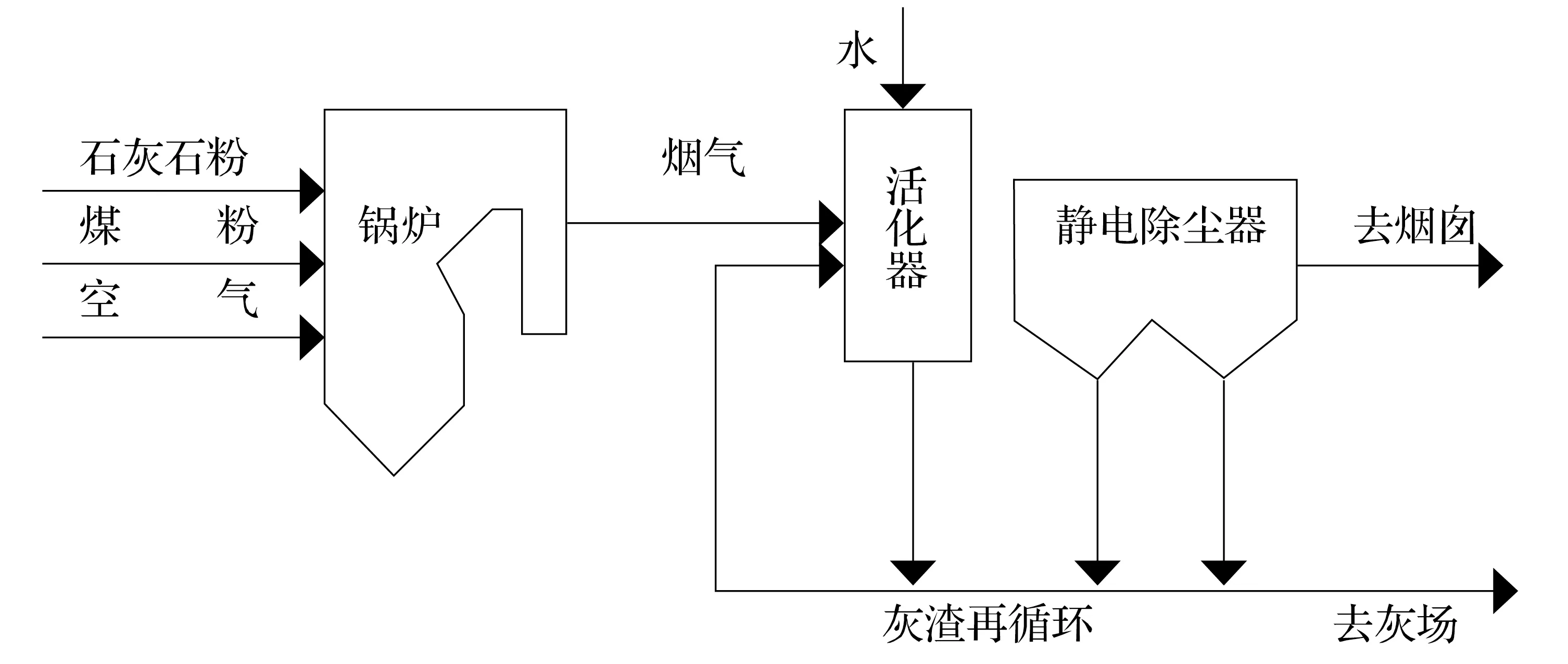

干灰输送和储灰仓是除灰装置的重要组成部分,对除灰装置进行升级改造就是为装置增加正压浓相气力的功能,需要增加空压机站,系统现有灰库、除渣系统,需要为除灰装置装设脱水仓。应在每一个电除尘灰斗的下方安装压力输送罐,将灰斗设置在电除尘器的空间内,使电厂生产产生的灰能够落到压力输送罐上,由压缩空气提供动力,灰尘通过管道被输送至灰库贮存。

设计灰库时,假设全厂有4台炉灰量,设置三座灰库,容量均为3 000 m3,两座为粗灰库,一座为细灰库。三座灰库主要存储粗灰和细灰,粗灰和细灰均产自4台锅炉,电除尘器一、二、三电场产生粗灰,电除尘器四、五电场产生细灰。4台炉工作40 h产生的粗灰全部由两座粗灰库存储;运行50 h产生的细灰全部由一座细灰库存储。

任意一条运输粗灰的灰管均能进入任意一座粗灰库中,均经过灰库顶部的管道,使用密闭的运灰罐车将粗灰和细灰运送到综合利用厂。

电厂除灰渣及除尘流程如图2所示。

图2 电厂除灰渣及除尘流程

3.2 采用可靠性高的PLC控制系统

过程控制级为有冗余S7-412-3H双机热备控制器,可以对现场及逆行有效控制,控制电厂的电源电压和现场的I/O模件,了解电厂除灰渣装置的设备架构是否发生变化。

过程管理级系统的主要构成包括操作终端、专家终端以及显示终端[2]。系统的过程控制中,主要包括3个PLC控制系统,其中2个系统控制输灰、1个系统控制灰库。3个系统均有各自的操作室,分别为高压车间气力输灰、三电车间气力输灰和灰库。

分别为3个系统设置3个操作室,通过PROFIBUS-DP能够实现系统相互之间的通信和交流。除了检测工艺过程,还应控制工艺过程,由过程检测控制CMCS、顺序控制SCS和数据采集DAS提供上述功能。

改造的系统采用PLC S7-412-3H,执行工作模式为双机热,能够为系统提供有效安全保证。组态的操作系统采用保存在可编程存储器中的指令进行操作,实现某些专用功能,如逻辑控制、过程控制、顺序控制、时序控制功能,还能够实现对组合和算术运算的控制。控制不同类型的设备装置和过程时,可以通过输出数字量和模拟量信号完成控制。

操作员站和工程师站记录数据主要依靠系统历史数据、制表数据的功能实现。制表是一种用户报告,其数据源自设备的实时运行,呈现报告时,可以进行任意设计,产生的报告主要有时报、班报、日报和月报。

3.3 改造电厂除尘的PLC系统

使用PLC控制系统控制电厂的除灰系统时,有3种控制方式,分别是过程控制、联锁手动控制和解锁手动控制。过程控制应用较多,其次是联锁手动控制,最后是解锁手动控制,解锁手动控制不能作为正常的运行方式,只在维修和调校时使用,且不能带负载运行[3]。

除灰控制室能够进行监视控制,主要采用LCD操作站形式,监视控制整个工艺系统时,使用LCD画面显示。能够实现的控制功能包括对压力输送罐本体的控制、对输送系统的控制,还能够用于监测输送使用的压缩空气系统和气化风系统。

连锁输送风机、连锁电除尘灰斗气化风机、连锁气化风机与电加热器、连锁气锁阀与电场隔离阀具备联锁功能。控制程序中,先打开排气阀,再打开进气阀,实现进料,料满后发出相应信号,关闭进料阀和排气阀。

4 结语

选择和设计电厂除灰渣及除尘PLC控制系统时,应保证系统预留一定数量的备用点,合理选择模拟量模块、处理器速率和存储器容量。优化电厂除灰渣以及除尘PLC控制系统时,将除灰系统的改造情况考虑在内,依据电厂除尘的工作需求改造PLC控制系统,为技术人员的工作提供便利,保证除灰渣、除尘安全。