制备条件对多孔不锈钢中空纤维载体微结构的影响

张 春,韩奎奎,王学瑞,芮文洁,刘 华,顾学红

(南京工业大学 材料化学工程国家重点实验室 化工学院,江苏 南京 211800)

中空纤维载体具有高的装填密度和良好的渗透性能[1],且制备工艺简单,可显著降低膜装备体积和生产成本[2]。陶瓷中空纤维载体因其耐高温、高压以及较强的耐腐蚀性能等特点受到人们广泛关注[3-5]。然而,该类材料也存在着强度低、韧性差等问题,制约了其工业应用进程。

不锈钢载体具有较高的力学强度、优良的热传导性能、良好的韧性,且易于密封,克服了陶瓷膜脆性且组件的高温密封和连接困难等缺点,可作为一种优异的膜材料载体。黄彦等[6]、金小贤等[7]将不同粒径的两种不锈钢粉末以一定体积比混合,利用模具成型、高温烧结制得不对称的管式不锈钢膜。2011年,Luiten-Olieman等[8]首次通过干湿法纺丝制备出多孔不锈钢中空纤维膜,但只是证明了该方法的可行性,纤维的成型效果较差。在课题组前期研究工作中[9],通过调整烧结工艺条件成功制备出性能较好的不锈钢中空纤维膜,所烧结得到的中空纤维膜具有典型的指状孔和海绵状孔结构。海绵状孔位于断面的外层,占据了断面的近1/2。然而这种结构在膜分离的实际应用中并不是理想的结构,较厚海绵层的存在将导致相对较高的跨膜阻力[10]。

中空纤维载体的微观结构取决于相转化过程中各个条件的影响,如三元体系中聚合物以及溶剂的选择[11-13]、纺丝液的黏度[14]、内/外凝固浴的组成[15-17]等。本课题组前期[18-20]通过对内外凝固浴组成的调整制备出了具有不同微观结构的Al2O3中空纤维载体。但由于不锈钢粉体与陶瓷粉体性质的差异性很大[21],不同操作条件等因素对中空纤维载体微结构的影响效果显著不同,需要进行系统研究。

本文通过改变空气间距、芯液流速以及纺丝液中水含量对不锈钢中空纤维载体的微观结构及性能进行调变。采用SEM观察载体微观结构的变化情况,通过单组分N2渗透性测试、强度试验以及气体泡压法等表征手段测定载体的渗透性、弯曲强度及孔径分布。以期获得微结构可控的不锈钢中空纤维载体,使其适用于不同分离体系或作为与其他膜材料具有相对匹配性的载体。

1 实验

1.1 不锈钢中空纤维载体的制备

将1-甲基-2-吡咯烷酮(NMP,分析纯,国药集团化学试剂有限公司)、H2O(实验室自制)、聚醚砜(PESf,BD-5,国药集团化学试剂有限公司)、不锈钢粉体(平均粒径d50=8.11 μm,云南先导新材料有限公司)按照一定质量比加入配料罐中,增力电动搅拌器以300 r/min搅拌24 h后,获得均一稳定的纺丝液。纺丝液经室温真空脱气以后,在0.1~0.3 MPa N2推动下,从喷丝头挤出成型,调变空气间距、芯液(去离子水)流速等操作条件,挤出物进入外凝固浴(去离子水)后,浸泡24 h。风干后的中空纤维生坯在H2气氛下,以1 050 ℃保温1 h,烧结制成不锈钢中空纤维载体。具体的纺丝流程和示意图详见课题组前期研究工作[9]。

1.2 不锈钢中空纤维载体的表征

1.2.1 物性表征

室温下,采用布氏黏度仪(DV-3 ultra, 美国Brookfield公司)对纺丝液进行黏度测试,选择64号转子,转速控制在20 r/min。采用场发射扫描电镜(FESEM, S4800, 日本Hitachi公司)对不锈钢中空纤维载体在焙烧前后的外观形貌和颗粒堆积进行表征。分别用压汞仪(PoreMater GT60, 美国Quantachrome仪器公司)以及气体泡压装置表征不锈钢中空纤维载体的孔径分布和平均孔径,利用阿基米德原理表征获得其孔隙率。

1.2.2 单组分渗透性测试

通过实验室自制的装置测定室温下中空纤维载体的N2渗透性,使N2的绝对压力保持在0.1 MPa,在测试之前,将长约10 cm的不锈钢中空纤维载体一端密封,另外一端使用密封圈固定在不锈钢组件上。室温下测试不锈钢中空纤维载体的N2渗透性,其计算公式如下:

(1)

式中:J为N2在中空纤维载体的渗透性,mol/(m2·s·Pa);D与d分别为中空纤维载体的外径和内径,m;l′为中空纤维载体的有效长度,m;Q为渗透侧气体流量,mol/s;Δp为跨膜压差,MPa。

1.2.3 三点弯曲强度测试

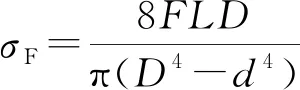

不锈钢中空纤维载体的三点弯曲强度是使用微机控制电子万能试验机(CMI6203, 深圳新三思设备有限公司)进行表征测试。跨距为0.04 m,加载速率为0.5 mm/min。利用以下公式(2)计算三点弯曲强度(σF)。

(2)

式中:L为跨距,固定值为0.04 m;F为中空纤维载体的断裂负荷,N。

2 结果与讨论

2.1 空气间距的影响

空气间距可使不锈钢中空纤维载体的内腔和外表面处于不同的相转化环境,通过瞬时分相与延时分相使其断面形成指状孔与海绵体结构。因此可通过改变空气间距来调控不锈钢中空纤维载体的微观结构。实验选取空气间距的范围为0~20 cm,焙烧条件为H2氛围1 050 ℃,保温1 h。

图1为不同空气间距下制备的不锈钢中空纤维载体断面SEM照片,由图1烧结前SEM照片(图1(a)、1(c)、1(e)、1(g)、1(i))可见,由于聚合物的存在,此时的中空纤维载体指状孔层脉络清晰,和海绵层之间的界线分明,随着空气间距的增加,海绵层厚度逐渐变小。图1(b)、1(d)、1(f)、1(h)、1(j)为烧结后不锈钢中空纤维载体的SEM照片,尽管构型没有生坯脉络分明,但仍保持有指状孔和海绵层组合的非对称结构。

由图1可知:当空气间距从0增加到20 cm,中空纤维载体内表面的指状孔结构逐渐向外延伸,且孔道尺寸越来越大;海绵层呈现向外表面“迁移”的趋势,且海绵层厚度变薄。这主要是因为挤出物在通过空气间距时,芯液(去离子水)与纺丝液之间的瞬时分相占主导,形成指状孔结构。并且由于受到重力拉伸影响,载体壁厚度越来越薄,增加了指状孔所占整个断面结构的百分比。当空气间距大于10 cm时,其断面的指状孔结构比例超过70%。但是空气间距增至20 cm时,海绵状结构比例有所增加。这主要是因为随着相转化进程不断地从内侧向外侧推进,纺丝液黏度的增加以及载体表面侧溶剂蒸发抑制了外侧的相转化进程,发生延时分相形成海绵状结构。与此同时,暴露在空气中的外表面也可能因空气中的少量水分形成薄膜,延迟其在外凝固浴(去离子水)中的相分离。

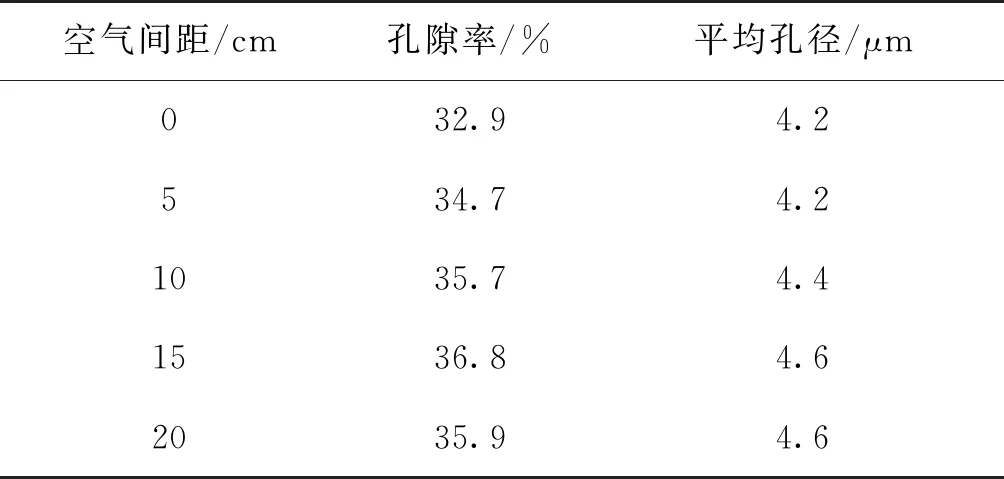

上述研究表明,空气间距的变化对不锈钢中空纤维载体的微观结构产生了显著影响。表1为空气间距对不锈钢中空纤维载体孔隙率及平均孔径的影响。

表1 不锈钢中空纤维载体孔隙率和平均孔径随空气间距的变化

从表1中可以看出,随着空气间距的增大,孔隙率先增大后减小,平均孔径则呈现增大趋势,在空气间距大于10 cm后,指状孔结构越明显,孔隙率越大,平均孔径越大;但是,在空气间距增至20 cm时,孔隙率有所下降,主要归因于指状孔结构的减少。

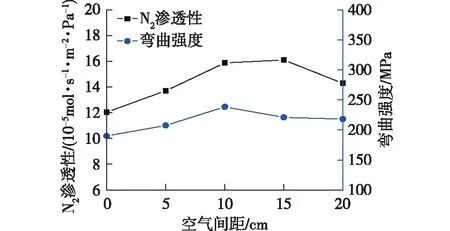

空气间距对不锈钢中空纤维载体的单组分N2渗透性和三点弯曲强度的影响如图2所示。结果表明,随着空气间距的增加,不锈钢中空纤维载体的N2渗透性呈现出先增加再减小的趋势,其主要的转折点是空气间距为15 cm时,中空纤维载体的N2渗透性达到最大值1.61×10-4mol/(m2·s·Pa);继续延长空气间距至20 cm,N2渗透性下降至1.43×10-4mol/(m2·s·Pa)。该结果也与图1中载体的微观结构特征及表1中载体孔隙率结果相对应。此外,从三点弯曲强度的变化趋势可以看出,当空气间距为10 cm时,弯曲强度达到相对最大值238.4 MPa,此时其N2渗透性仍能保持在1.59×10-4mol/(m2·s·Pa)。

图2 空气间距对不锈钢中空纤维载体N2渗透性和弯曲强度的影响Fig.2 Effects of air gap on N2 permeance and bending strength of stainless steel hollow fiber substrates

2.2 芯液流速的影响

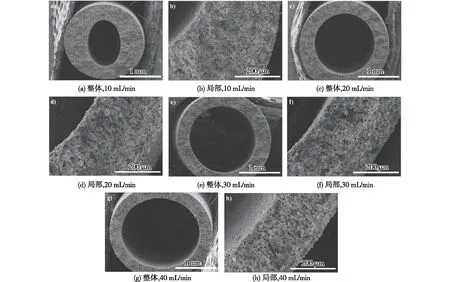

芯液流速的快慢直接影响着纺丝过程中溶剂与非溶剂传质速率,进而影响相转化进程,形成不同微结构的生坯。实验采用水作为芯液,将其流速分别设定为10、20、30、40 mL/min,所制备的不锈钢中空纤维载体断面的SEM照片见图3。

图3 不同芯液流速下不锈钢中空纤维载体断面的SEM照片Fig.3 SEM images of cross-sectional stainless steel hollow fiber substrate under different injection rate of internal coagulant

当芯液流速小于10 mL/min (图3 (a))时,作为胶凝剂的芯液不足以使纺丝液固化,中空纤维载体内腔成型效果不佳。当芯液流速大于20 mL/min时,中空纤维载体形成内侧指状孔、外侧海绵体状的非对称结构,且内侧指状孔随着芯液流速的增加不断向外延展,形成的指状孔结构占据80%的断面结构(图3 (h))。这是由于随着芯液流速的增加,中空纤维载体内表面与芯液接触界面处的溶剂非溶剂动力学状态发生改变,溶剂与非溶剂的浓度差变大,导致两者交换速率的提高,从而促进指状孔结构的增加,海绵层变薄。

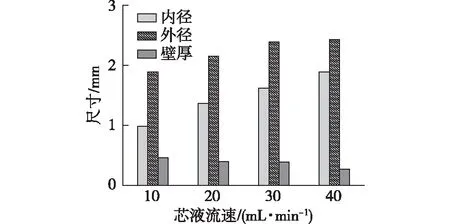

图4为不锈钢中空纤维载体内外径随芯液流速的变化程度,纤维内径从0.98增大到1.81 mm,增幅为84.7%;外径则是从1.89增大到2.43 mm,增幅28.6%,内径的增幅明显比外径的增幅大,从而使得载体的壁厚越来越薄,从0.45下降为0.27 mm。这些结果与图3(a)、3(c)、3(e)、3(g)相对应,随着芯液流速的增加,不锈钢中空纤维载体内外径出现了不同程度的膨胀。主要是因为芯液流速的增加会导致中空纤维载体内腔压力的增大,载体外部所受压力的影响远小于其内部,载体壁才会越来越薄(图3(b)、3(d)、3(f)、3(h))。因此,可以通过调变芯液流速获得不同尺寸的不锈钢中空纤维载体。

图4 芯液流速对不锈钢中空纤维载体尺寸大小的影响Fig.4 Effects of injection rate of internal coagulant on dimension of stainless steel hollow fiber substrates

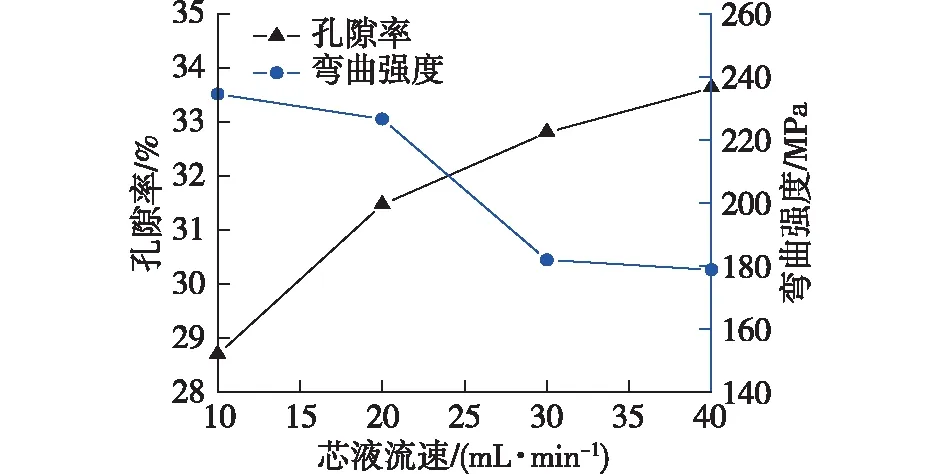

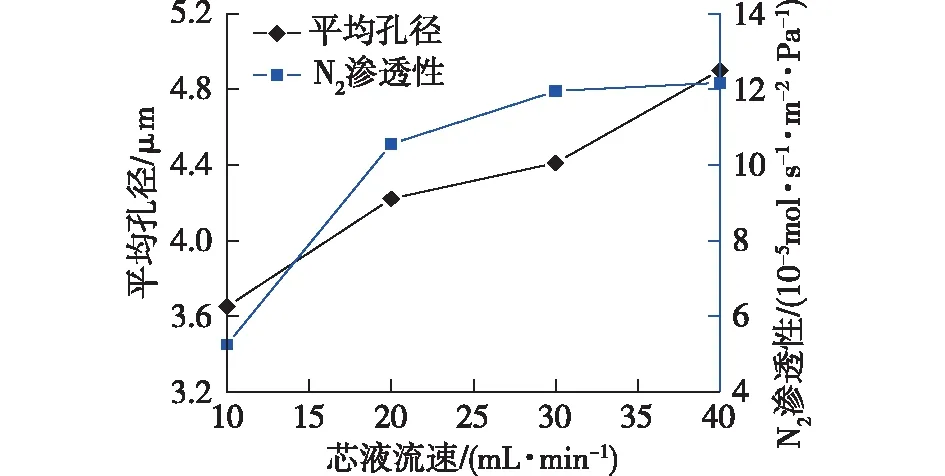

图5和6为不锈钢中空纤维载体的基本性能随着芯液流速的变化情况。从图5、6中可以看出,随芯液流速的增加,中空纤维载体孔隙率、平均孔径、气体渗透性增加,但是三点弯曲强度减小。当芯液流速从10增加至40 mL/min时,中空纤维载体的孔隙率从28.7%增加到33.6%,平均孔径为3.7增加到4.2 μm,气体渗透性也从5.2×10-5增加到12.2×10-5mol/(m2·s·Pa),但是三点弯曲强度却从234.7降为178.9 MPa。

中空纤维载体的性能随芯液流速的变化规律能够很好地与微结构变化规律相吻合。由芯液流速变化对载体结构的影响可知,随芯液流速的增加,内侧指状孔不断向外延展,海绵层逐渐变薄,壁厚也随之减小。这种结构的变化将导致载体的渗透阻力减小,同时也使得力学强度大幅度下降。当芯液流速为10 mL/min时,中空纤维载体具备较好的力学强度。当芯液流速大于20 mL/min时,中空纤维载体的孔隙率、平均孔径、气体渗透性较高。但芯液流速不能过大,因为芯液流速过大,导致中空纤维载体生坯急剧膨胀,甚至破裂,烧结后存在大孔缺陷,且载体的承压能力下降,不利于作为多孔支撑体的应用。

图5 芯液流速对不锈钢中空纤维载体孔隙率和弯曲强度的影响Fig.5 Effects of injection rate of internal coagulant on porosity and bending strength of stainless steel hollow fiber substrates

图6 芯液流速对不锈钢中空纤维载体平均孔径和N2渗透性的影响Fig.6 Effects of injection rate of internal coagulant on mean pore size and N2 permeance of stainless steel hollow fiber substrates

2.3 纺丝液中水含量的影响

通过调节纺丝液配比(质量比)中水含量的多少,可以控制中空纤维纺丝液的黏度[22],从而导致中空纤维载体微观结构发生变化。实验分别考察水质量分数为0、1%、2%和3%时的影响,其烧结条件为H2氛围1 050 ℃保温1 h。图7为纺丝液黏度随非溶剂(水)添加量的变化情况,结果表明随着水含量的增加,纺丝液黏度明显增加。

图8为不同水质量分数下不锈钢中空纤维载体烧结前后的SEM照片。结合图7显示的结果,在纺丝液不含水(图8(a)、8(b))时,纺丝液的黏度为12.28 Pa·s,生坯的成型效果较差,可以表现出中空纤维载体典型的“三明治”结构,但指状孔较大,甚至会出现大孔缺陷。水质量分数为1%(图8(c)、8(d))时,黏度增大至约16 Pa·s,也显现出明晰的“三明治”结构,指状孔呈细条状,规整分明。在水质量分数达到2%(图8(e)、8(f))时,纺丝液的黏度达到20 Pa·s,“三明治”的结构转变为内层指状孔外层海绵状孔的结构;而水质量分数达到3%(图8(g)、8(h))时,外层海绵层增厚。这主要是因为随着水(非溶剂)的含量增加,导致纺丝液的黏度过大,从而引发聚合物在很短时间内的胶凝固化,形成封闭的海绵状孔结构。

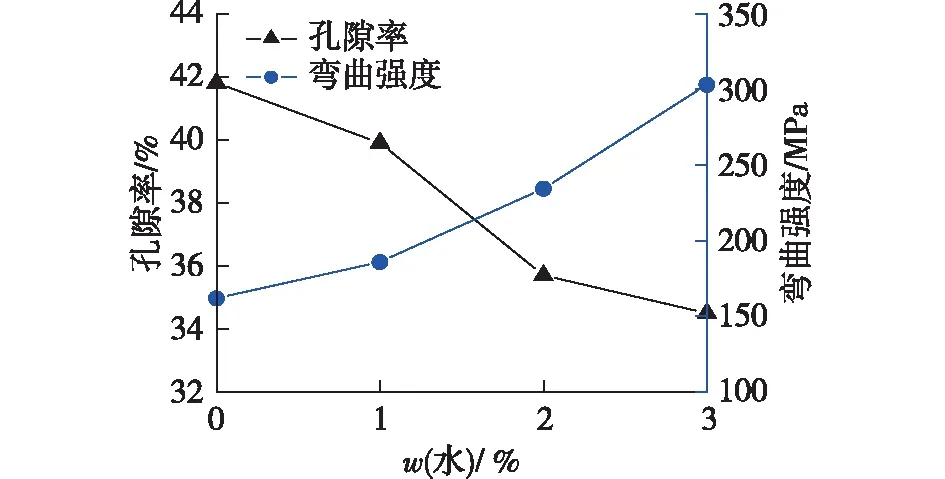

图9、10为不锈钢中空纤维载体的基本性能随着配比(质量比)中水质量分数的增加而变化的情况。从图9、10中可以看出,随水质量分数的增加,中空纤维载体孔隙率、平均孔径、气体渗透性均下降,同时三点弯曲强度随之增大。水质量分数从1%增至2%,性能变化较大。此时中空纤维载体的孔隙率从39.9%降至35.7%,平均孔径从6.7降至4.4 μm,气体渗透性也从15.5×10-5降至10.0×10-5mol/(m2·s·Pa),但是三点弯曲强度却从185.9增加为234.4 MPa。当水质量分数从1%变为2%时,不锈钢中空纤维载体微观结构也从“三明治”的结构转变为内层指状孔、外层海绵状孔的结构,从而导致了其在性能上的变化。

3 结论

1)利用相转化法成功制备出了不锈钢中空纤维载体,通过改变空气间距、芯液流速以及纺丝液配比(质量比)中水含量等制备条件获得了具有不同微观结构的不锈钢中空纤维载体。

2)通过制备条件的调节同时实现了不锈钢中空纤维载体的孔径、孔隙率、气体渗透性和弯曲强度等性能参数的有效调控,其N2渗透性高达1.59×10-4mol/(m2·s·Pa)。

图8 不同水质量分数下制得的不锈钢中空纤维载体断面SEM照片Fig.8 SEM images of cross-sectional stainless steel hollow fiber substrates prepared with different water mass fraction

图9 水质量分数对不锈钢中空纤维载体孔隙率和弯曲强度的影响Fig.9 Effects of water mass fraction on porosity and bending strength of stainless steel hollow fiber substrates

图10 水质量分数对不锈钢中空纤维载体平均孔径和气体渗透性的影响Fig.10 Effects of water mass fraction on mean pore size and gas permeance of stainless steel hollow fiber substrates

3)随着不锈钢中空纤维载体微结构优化设计和可控调变的实现,将会大大推进分子筛膜等担载膜材料性能的进一步提升及工业化应用的脚步。

——以渤海湾盆地渤海BZ25油田新近系明化镇组下段为例