底板突水灾害大数据预测预警平台

余国锋,袁 亮,3,任 波,李连崇,程关文,韩云春,牟文强,王四戌,魏廷双,郑 群,马济国

(1.安徽理工大学 能源与安全学院,安徽 淮南 232000; 2. 煤炭开采国家工程技术研究院 深部煤炭开采与环境保护国家重点实验室,安徽 淮南 232000;3.中国矿业大学(北京) 应急管理与安全工程学院,北京 100083;4. 东北大学 资源与土木工程学院,辽宁 沈阳 110819;5.淮河能源煤业分公司,安徽 淮南 232001)

我国是多煤少油的国家,煤炭在我国能源体系中一直占据主导地位。社会经济的日益迅猛发展增大了对煤炭资源的需求,未来相当长的一段时间内其地位仍然不会发生变化[1-3]。随浅部煤炭资源逐渐枯竭,矿井开采深度日益增大,生产安全问题一直制约煤矿发展,深部岩体的理论与现场预警技术是未来领域内的重要研究对象[4-6]。进入21世纪以来,随着新理论和新技术的应用,煤矿生产过程中的安全事故已经显著下降,伤亡人数也极大降低。这些数据显现出科技发展在矿山安全生产具备广泛的应用前景。但当前所面临的煤矿安全问题仍然严峻,为实现矿山事故未来“零伤亡”和“零事故”,需要不断更新设备、技术,以期更好的服务于矿井生产。

各个矿区的复合煤矿动力灾害事故已经造成了严重的经济和社会影响,原有的预测手段过多的依赖于人的主观能动性,缺乏实时、及时的反馈,摆脱个体人思维的影响有利于实现矿井智能化安全生产,那么利用新型技术“智能化”“多源化”“大数据”是实现煤矿事故零死亡的重要手段。当前,煤矿智能化的开采已经逐渐应用于煤矿的生产中[7-9]。将物联网、云计算等技术在煤矿领域应用[10],实现大数据智能化的实时预警也将是保障煤矿安全的重要技术[11-14]。针对煤矿灾害事故,应基于传感器的物联网采集灾害前兆信息,与多网融合传输技术进行实时在线监测,采用多源前兆信息的方法智能判识、精准预警[15-16]。煤矿生产应逐步建立深部岩体监测预警的判识准则,并将水文等多源数据通过井上井下光纤监测网实现企业在线监测预警[17]。尤其是对深部岩体采动破坏的监测,传统仅对地应力的监测是不可取的。现有的微震监测技术已经逐渐应用到煤矿动力灾害的监测预警中,微震监测已经广泛引用于深部地压灾害的预防工作。通过建立煤岩动力灾害的连续微震监测预警体系,可以实现从早期综合分析预测到实时监测的目的[18]。微震联合其他监测方法识别分析动力灾害前兆信息而建立多元预警方法,取得了一定的效果[19-22]。而作为煤矿安全事故之一的突涌水事故,其实质是采动变形破坏和水文地质多重因素不断孕育发展的最终宏观表现。传统以多源的水文相关数据为基础构建的煤矿水文监测平台可以实现一定的预警作用,但并不是面状的,而是点状的,不能满足矿井的安全需求[23-25]。突水的预警应当着力于监测连续采动破坏、水文数据、涌水潜势等方面于一体的监测预警技术体系[26]。左建平等[27]通过优化微震监测技术,实现在了煤矿底板水害监测预防,保障了煤矿企业的生产安全;卢新明等[12]通过优化部署和安装各类传感器,基于大数据、云计算和人工智能技术,建立了煤矿重大动力灾害预警服务平台。靳德武等[28-29]利用多频连续电法充水水源监测与微震底板破坏带监测相联合的智能预警方法,实现了煤矿底板突水三维监测和智能预警体系。基于联合水文监测、水源监测、微震底板破坏监测的综合技术,将是受水害威胁的各个矿区的重要解决手段。

随着淮南矿区开采的延深,部分矿井已陆续进入A组煤开采,正面临严重的底板水害威胁。矿区井田内从下往上划分为A,B,C,D,E五组26层煤。A组煤是淮南矿区最下面的一组可采煤层,累厚平均约7 m,储量达17.5亿t。A组煤比上部各组煤层的煤层更厚,煤质优,发热量更高,接近25 115 kJ(6 000 kcal);煤种更好,为1/3焦煤,可作为炼焦煤;浅部受风氧化影响,部分瓦斯已经释放,瓦斯含量相对较低。A组煤被喻为淮南矿区的“新粮仓”。根据地质勘探,制约开采的最大因素由瓦斯转变为底板灰岩水。1977年谢一矿33113A组煤工作面发生底板灰岩出水,造成延深水平和部分巷道被淹。引起矿区高度重视,开展了针对底板灰岩水文地质条件的勘探和灰岩水害防治技术方法的研究,确立了“因地制宜、疏水降压、限压开采、综合治理”灰岩水害防治技术,指导了淮南老区A组煤的安全开采。但新区和老区的灰岩水文地质条件有显著不同,误揭陷落柱不仅有可能造成工作面被淹,甚至采区、水平均有可能被淹。陷落柱多是隐伏的,不易发现,当前隐伏陷落柱已经成为治理灰岩水的最大难题。2017年潘二矿井下12123工作面底板抽巷联络巷误揭陷落柱再次引发涌水事故,造成部分巷道工作面被淹。因此,针对淮南矿区A组煤的底板灰岩水害防治,迫切需要智能化预警技术,借助大数据技术对水文监测、微震监测、防治水治理、防治水探测等信息进行采集和数据处理分析,通过大数据挖掘技术和机器学习智能方法,构建突水灾害智能预测预警平台,实现矿区突水灾害智能预测预警。

1 工程概况

淮河能源集团(淮南矿业集团)张集煤矿于1996-07-01开工建设,2001-11-08建成投产,至今已有18 a的开采历史,核定年生产能力1 240 万t。张集矿井设计采用立井、集中大巷和主要石门,分区开拓、出煤、通风、建设。目前该矿开采A组煤,全区采用倾斜长壁和走向长壁相结合的方式,一次采全高综合机械化采煤方法,顶板管理为全陷落法。该矿1612A工作面位于西三1煤上采区第2个块段,为本采区第2个回采工作面。工作面北至1611A工作面;南部为1613A工作面;东起西风井1煤工广煤柱线及采区系统巷道保护煤柱、西至矿井边界F22断层保护煤柱。工作面标高为-509.0~-575.2 m。工作面倾斜长度约200 m,工作面可推进长度约1 569 m,倾角9°,平均厚度7.2 m,密度 1.33 t/m3,可采储量337.1万t,沿1煤层顶板进行分层开采约5.5 m。采场内布置2条工作面巷道——轨道巷和运输巷,同时在底板岩层内保留有1条底抽巷,在临近1613A工作面倾向下端的底板岩层内存在有1条疏水巷:-600 m 疏水巷,采场的开采与地质条件如图1所示(图中a,b,c为通过三维地震探测的结果)。

依据采场掘进巷道的实际揭露资料,以及地面钻探和三维地震资料综合分析。工作面掘进范围内煤岩层总体近似为一单斜构造;地层走向70°~130°,倾向160°~220°,倾角平均9°,在构造发育附近煤岩层产状可能有一定变化。轨道巷、运输巷揭露的断层主要有邻近巷道实际揭露的及三维地震解释的断层19条。在1612A工作面内未发现有陷落柱,但在临近未采的1613A工作面的正下方探测到存在1个垂向的导水通道(疑似陷落柱),采动期间可能会对其存在扰动。工作面回采中的主要充水性因素有1煤顶、底板的砂岩裂隙水和底板灰岩水。砂岩裂隙水是工作面的直接充水水源,由于裂隙发育程度的不均一性导致煤系地层的富水性差异。从抽水实验资料分析,煤系砂岩裂隙水富水性弱,并以静储量为主,但在构造发育地带可能会发生储存水量突然溃出现象。工作面底板法距约18.3 m以下发育有太原组灰岩含水层(I组),工作面掘进期间在断层带及裂隙发育处,可能沟通灰岩含水层,导致底板灰岩水大量涌出,威胁巷道安全,是工作面掘进期间重要充水性因素。在工作面底板法距约110 m以下为奥陶系承压含水层,承压水初始水压力约为5.9 MPa。临近的已回采工作面(1611A)过断层期间在断层带附近上下盘顶板出现过滴淋水现象,最大水量8.5 m3/h,该区域断层带对顶板砂岩含水层有一定的导通性,同时过断层期间可能导通底板灰岩含水层,存在断层导水影响生产的可能性。

2 底板水害监测系统建设

2.1 水文监测系统

工作面回采过程中会产生应力扰动造成围岩破断,进而在煤层底板内形成“下三带”底板导水破坏带、有效隔水层保护带和承压水导升带[30-31]。若采动底板的导水裂隙贯通隔水层连通了含水层,则会造成观测孔内水位、水压、水质、水温等水文参数的波动变化。基于对大量历史水文变化数据的认识,依据现有的地质水文参数的变化可对底板涌水进行预测。为此,依据地面钻孔、工作面巷道和-600 m疏水巷在张集煤矿搭建了井上、井下水文监测物联网平台,实时监控水文变化。井上部分为地面水文长观孔的水位、水温监测,由KJ402-FA水文分站采集水压、水温和水质数据,通过GSM或GPRS网络将数据传送到监控主机,进行数据处理。工作面底板水压、水温和水质测点使用GPW10/100矿用本安型液位传感器和进行数据采集传输,各监测点之间铺设通信电缆连接。井下各监测分站可以通过矿用通信电缆接入KJ402-J数据传输接口将RS485信号转换成RJ45接入交换机,通过井下光纤环网与地面监测主站进行数据通信,如图2所示。

所建立的水文监测系统实时数据采集、数据传输、数据分析处理。在每个监测点有水文监测分站和传感器采集水文数据信息。通过GSM或GPRS网络将采集到的数据传送到系统水文数据库并进行汇总、统计。在监测主机查询、分析、处理水文数据,各个终端可通过煤矿企业网实现水文数据的查询与统计分析。

2.2 微震监测系统

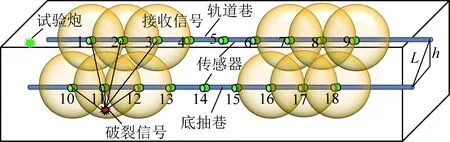

目前,关于底板破坏深度现场监测方法无法实现在线连续观测,钻孔声波测试法、震波 CT 成像技术、直流电阻率方法等在使用过程中所受的影响因素较多,因此准确性较差。钻孔压水试验法和底板应变实测法为点监测手段,同时钻孔压水试验法存在一定的危险性,而底板应变虽然与底板破坏具有一定关系,但2者之间关系并非十分明确,从而导致监测结果准确性较低。微震监测作为一种新兴的工作面底板监测手段,根据以往的实际应用情况,可以作为有效的工作面底板破坏深度的确定方法[32-33]。其主要是在监测工作面内布置空间交错的微震传感器,然后利用检波器获取采动影响下的裂纹萌生、裂纹扩展、基质断裂等破裂信号。根据每个传感器所采集信号的时间差,基于最小二乘法、联合反演法、慢度离差法等算法,在三维空间中实时反演确定岩体中微震事件发生的位置、能量、量级等参数,从而对岩体的变形活动范围及其稳定性做出安全评价。工作面采动引起的底板岩层破坏、导水裂隙演化等,其实质是原有裂纹扩展、新裂隙生成等微破裂行为的宏观表现,根据微震事件在空间内的聚类特性得到微破裂的成簇状后的集中区域的深度即为底板破坏深度,则利用微震监测技术便可以实现对底板水的流动通道的实时监测得到,张集煤矿微震监测物联网建设如图3所示。

为避免以往利用工作面2条回采巷道造成信号垂向时间差较小,而导致震源定位误差较大的问题。选用在垂向存在一定高差 (h) 的平行布置的轨道回采巷道、底抽巷内安设微震单分量传感器,如图3,4所示。而且底抽巷位于底板岩层内,可以更好的实现对工作面的监控。那么,工作面内所产生的破裂信号通过检波器所接受,并转化为电流信号,通过巷内布置的电缆传输至每条巷道内的采集分站,将电信号处理为数据信号,通过井上、井下的光纤环网传输到地面数据信号处理终端,从而可以获得底板破坏数据信号。

图4 岩体破裂信号定位Fig.4 Identification and location of rock fracture signal

对于破裂信号的震源定位,利用定位仪获取各个传感器的空间坐标(xi,yi,zi),则每个传感器会捕捉到破裂信号,系统运行中利用试验炮获得合理的P波传播速度vp,基于Geiger 定位算法和传感器接收信号参数通过迭代过程实现微震事件的定位。对于超过4个传感器的微震监测系统,针对破裂点空间坐标则可建立以下的迭代方程[34]。

对于测定的破裂点坐标θ(x,y,z,t),基于最小二乘法可产生修正量坐标参数Δθ(x,y,z,t),2个坐标相加得到新的坐标值,然后判断新的时空坐标是否满足要求。如果满足,则该时空坐标就是震源参数,如果不满足,根据修正向量按定位算法继续迭代而不断修正直至满足误差要求。将所得到的微震监测数据在底板的分布和地质岩层结构,可以得到准确的工作面底板破坏信息,将计算得到的工作面底板破坏深度数据汇入底板水害预警平台。

3 大数据预测预警平台

3.1 基于神经网络的预警模型

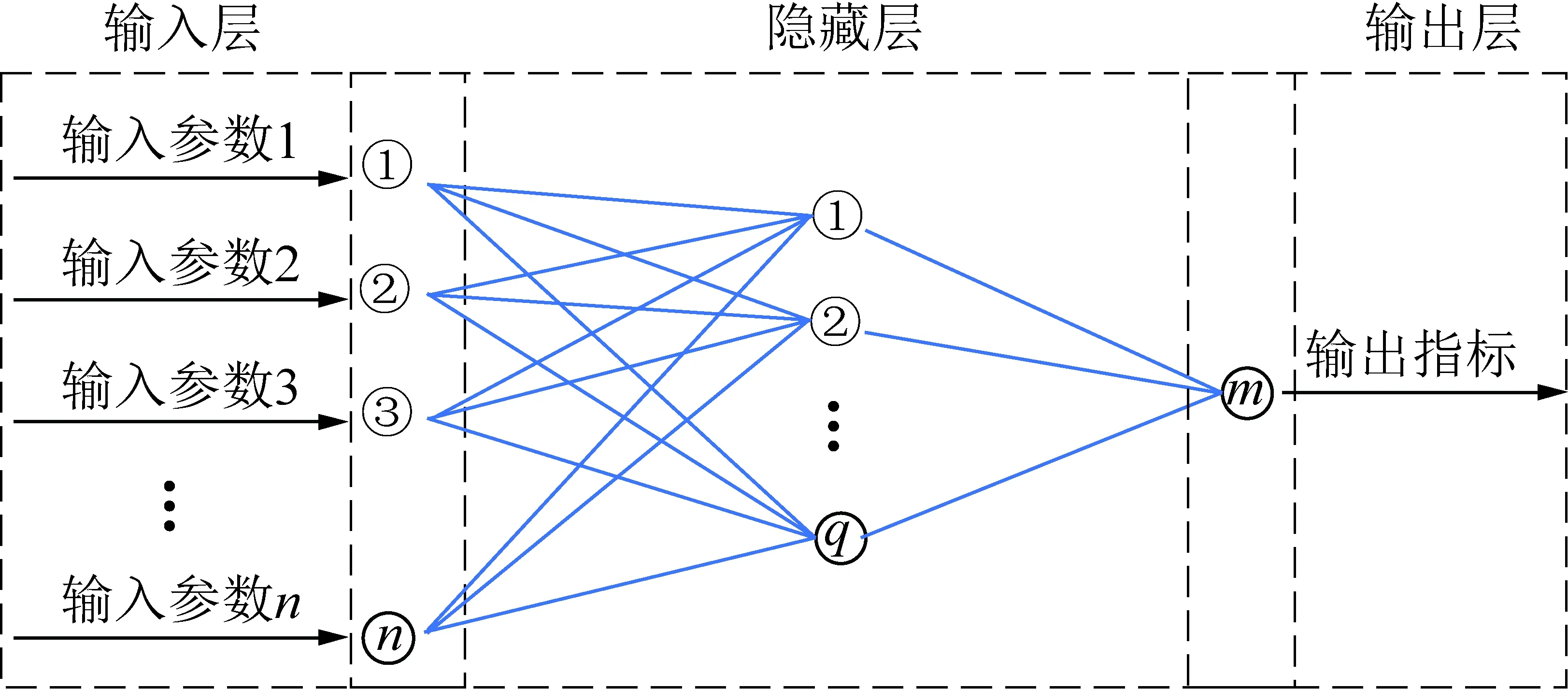

基于大量的参数数据,神经网络与深度学习模型目前广泛用于岩体破坏变形预警[35-37]。BP神经网络是一种按照误差逆向传播算法训练的多层前馈神经网络,其具有任意复杂的模式分类能力和优良的多维函数映射能力,解决了简单感知器不能解决一些问题。从结构上讲,该模式具有输入层、隐藏层和输出层,如图5所示。从本质上讲,BP算法就是以网络误差平方为目标函数、采用梯度下降法来计算目标函数的最小值。其虽然存在较多局部极小的情况下易陷入局部极小点、学习精度要求高的情况下学习速度较慢的不足,但是基于并行分布理论的BP算法实践证明神经网络运算能力很强,可以解决许多具体问题。改进后的BP算法对不同类型和规模的多个网络用同样的学习样本集进行并行训练,避免平坦区的产生,同时进行训练,比较每次迭代后各个网络的误差,以误差下降较快的网络作为起始点进行下一次迭代,直到训练结束。当某一个网络进入平坦区时,由于其它网络的学习速率不同,可使整个网络自动快速地脱离平坦区若整个网络同时进入平坦区,由于学习速率不同,大部分情况下也可使整个网络快速脱离,但是当神经元的输出值接近于或时,有可能导致权值基本不发生变化从而连续多次使整个网络的误差变化同时为0,这时可改变一次神经元的输出,使下次迭代的权值发生变化。用独立于学习集的验证样本集,也称确认样本集比较它们的泛化性能,从中选择一个最好的。基本思想是向假想的最佳参数选拔,采用的方法简单,充分利用计算过程的数据资料,以选择较为“成熟”的学习方法,因此,基于煤矿突水所确立的评价因素利用神经网络网络模型,可以得到综合的预警指标。

图5 BP神经网络模型Fig.5 Calculation model of BP neural network

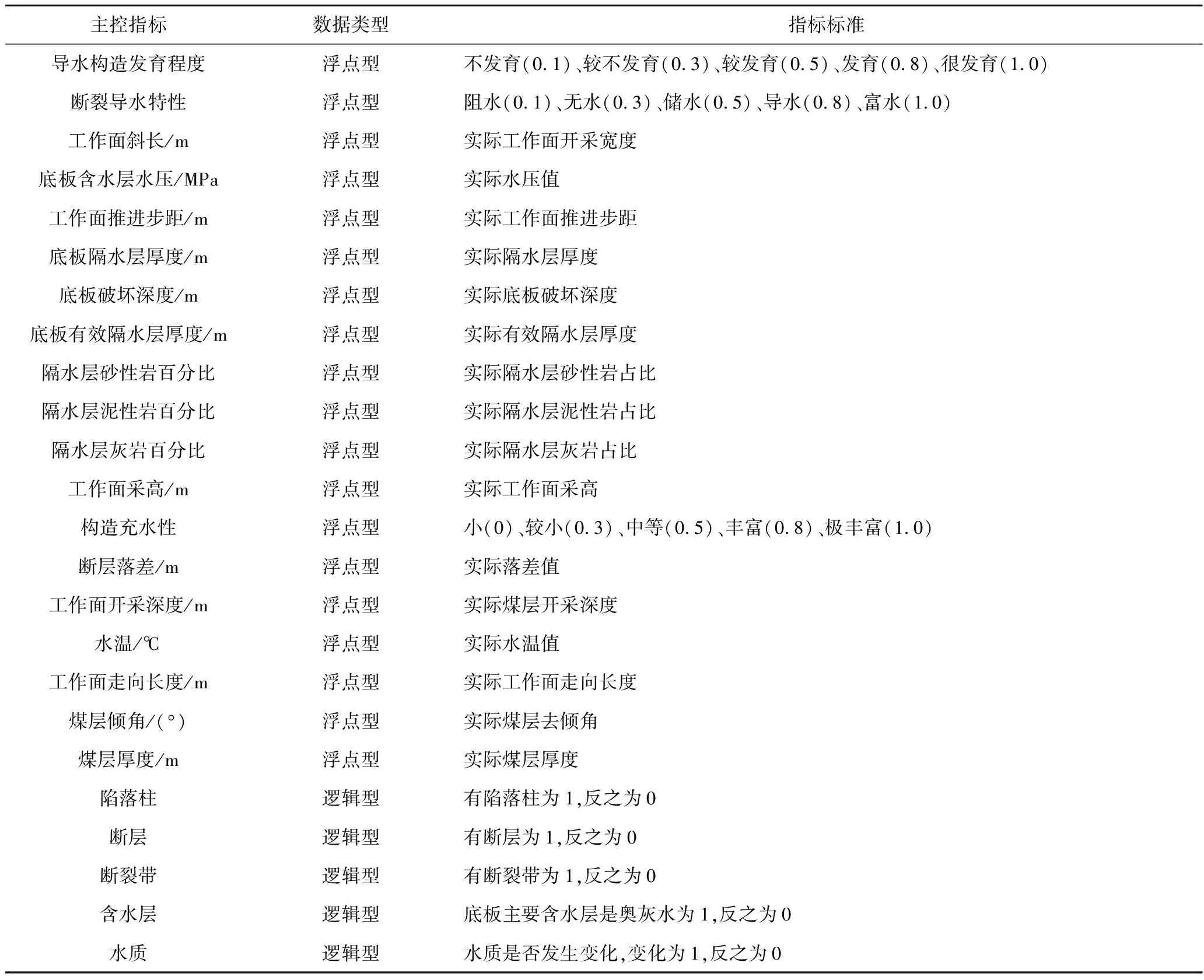

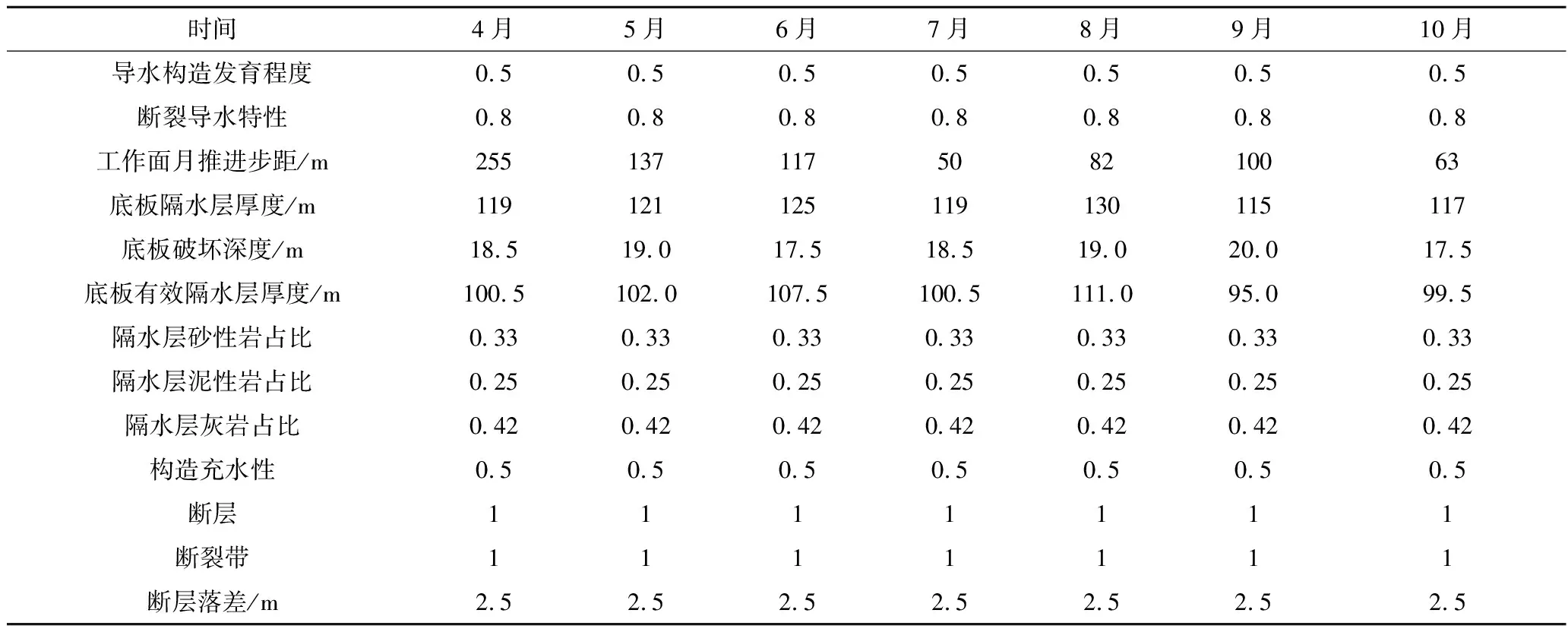

矿井底板突水评价因素很多,考虑到因素指标本身的适应性、准确性、简练性、可取性,主要选取了地质构造、水文地质条件、隔水层因素和开采条件等四大类主控因素。结合上述对各突水因素的分析,共确定了24个主控指标以及1个评判指标(涌水量),来对矿井底板突水进行安全性评价。其中,导水构造发育程度、断裂导水特性、含水层富水层、岩溶陷落柱、断层、裂隙带、水源以及水质7个评判指标的表达一般属于定性描述,对其进行定量化处理。根据各个评价指标对底板突水的影响情况,以及定性与定量指标间的差别,对于只能定性描述的评价指标,采用了多相模糊统计方法来量化赋值,所得到的评价标准见表1。

为了有效预测工作面底板突水,降低灾害损失,不仅要对突水的概率进行预测,还需对底板突水涌水量进行预测。神经网络系统对底板突水涌水量有非线性预测效果,根据预警系统平台搭建目的,搜集了潘西煤矿、袁店煤矿等45组全国煤矿底板涌水情况资料作为神经网络预警系统的训练样本数据,对神经网络预测预警系统进行了训练学习。

3.2 预测预警平台构架

监测预警平台由以下几大系统组件构成:微震监测系统、水文监测系统、大数据智能分析系统、三维可视化系统,系统由网络集成技术和数据整合技术实现无缝连接,其最后整合的统一结果在突水预测预警分析中心集中显示、分析,通过机器学习对工作面底板突水的危险性进行评价。形成微震数据和水文数据现场24 h连续采集、集中分析的网络系统,建成以微震监测为主、水文监测分析为辅,融合现代监测技术、信息技术和分析技术于一体的煤矿底板突水监测、分析与预警平台,该预警系统拓扑结构如图6所示。

表1 主控指标

现场微震监测和水文监测是预警平台的核心组成部分,其中微震监测系统主要功能是实现微震数据现场24 h连续采集(即:对开采过程中采场围岩受应力扰动损伤、底板破坏、导水构造活化等过程中能量、时空位置信息的定位)。而水文监测系统主要功能是实现工作面底板水文数据实时监测(即:对开采过程中底板含水层的水压、水质、水温等信息的监测,水文监测系统每分钟刷新一次监测结果记录)。大数据智能分析计算中心是通过前期搜集的大量全国各地煤矿的工作面开采的历史涌水资料数据,对已经搭建好的煤矿工作面底板突水灾害大数据智能预测预警系统进行机器学习训练,同时实现与微震数据的互馈分析,最终实现对工作面底板突水危险区域的初步标定,以及对底板发生突水的概率和涌水量进行预测预警。

预警系统主要由数据采集、管理配置、设备监测、中控大屏、多维分析和故障预警5个模块组成。数据采集系统主要是采集并储存微震监测系统和水文监测系统的监测数据。管理配置系统主要是对井下监测系统的硬件部分进行参数设置管理和嵌入底板突水预测预警的人工神经网络算法。设备监测主要功能是在终端显示监测设备的空间分布位置、展示监测历史数据及对比信息等。中控大屏模块则主要是连接张集煤矿安全监控大厅的显示系统,将监测传感器运行状况和实时监测数据展示显示在中控大屏幕上.多维分析主要作用是从系统本身稳定性、监测设备运行状况、历史预警情况等方面对系统的健康运行情况进行综合分析。故障预警主要是对监测传感器的历史故障数据进行统计和分析。

基于神经网络的煤矿工作面底板预测预警算法,所有的监测数据(包括地质信息、微震监测数据和水文监测数据),都将传送到该系统平台内进行底板突水危险性评估与预警。同时所有预警分析结果皆会在监测屏幕上显示(微震监测数据、水文监测数据、底板突水危险性预测结果),最终基于此,技术分析人员对预警信息进一步进行危险性评估和确认,并第一时间形成书面说明意见,供管理人员的决策提供参考。因此,该预警分析中心是突水预警分析平台的中枢、决策中心,该预警系统基本功能云平台构架如图7所示。整个系统的硬件部分采用磁盘为1 T的SAS 7200RPM、64G内存、8核CPU、CentOS 6.7操作系统的8台服务器组成;软件部分采用标准的Web技术开发,用户所有操作均通过浏览器完成,支持多种主流浏览器,包括:Internet Explorer(IE)9.0及以上各个版本、Firefox(火狐)浏览器、Chrome浏览器等。系统建立在成熟的基础架构平台上,完全基于SOA架构,各个软件模块彼此独立、松散耦合,通过消息总线和服务总线进行交互,建立起开放的可扩展平台。预警模型将根据接收的监测数据进行大数据智能计算分析,对底板突水危险性进行预测评估。

图6 张集煤矿底板突水大数据智能预警系统结构Fig.6 Structure of early warning intelligent system using big data for floor water inrush in Zhangji Mine

图7 预警系统云平台构架Fig.7 Architecture of early warning system cloud platform

如图8所示,中控大屏监控所有已部署的传感器的运行信息、不同区域传感器的健康对比信息、传感器的健康趋势、区域设备故障趋势以及1612A工作面底板突水灾害危险性实时预警信息等。系统会自动根据百度地图和GPS传感器位置显示水文监测传感器的工作信息,展示相关水文监测传感器监控数据曲线变化情况。包括水温时间曲线、水压时间曲线、浊度时间曲线、电导率时间曲线、pH时间曲线以及水文预警信息等。微震事件位置和危险预警异常区的三维显示,可以在立体空间中展示每个微震事件的空间位置、能量大小以及底板系统预警预产期的区域,同时可以提供微震事件的能量时间曲线、横纵波能量比曲线等实时监测数据,预警信息及相关事件的监控曲线。该模块还可以依据时间维度查询所有的监控参数的变化信息,自定义事件范围来查看相关数据。

图8 大数据智能计算控制平台Fig.8 Control platform of big data intelligent computing

4 预测预警应用

4.1 预警模型训练学习与验证

基于全国公开的矿井生产资料,利用所获取的全国45组数据参数对所构建的神经网络预警模型进行了训练学习,预测各个矿井的突水预警值和误差,与实际值进行对比而不断修正,实现了良好的预测性,对地质构造类指标采用逻辑型数据描述(即有为1,无为0),则不同工况和开采条件下的数据实现统一性而训练的模型与1612A工作面实现结合。同时,以搜集获取的淮南、淮北煤田等典型5组煤矿底板涌水资料对模型进行了验证检验。通过训练后的预警系统取得了较为满意预测结果,5组矿井工作面的预测结果见表2。根据矿井涌水量多少划定突水概率可以看出,突水概率预测的准确度要高于突水量预测的准确度,突水概率预测的准确度已经基本满足预测要求,而突水涌水量预测的准确度虽然有较大提高,但仍然不很理想,原因在于矿井底板突水涌水量的影响因素更为复杂,矿井底板突水涌水量的预测问题仍需进一步研究。从表2案例验证预测结果和误差分析还可以看出,工作面底板突水概率预测误差均在30%以内,已经远低于大部分其他预测方法,这说明神经网络预测系统具有良好的煤矿工作面底板突水几率预测能力,这进一步验证该煤矿底板突水灾害大数据智能预测预警系统的优势所在。

4.2 预测预警

4.2.1水文监测预测预警

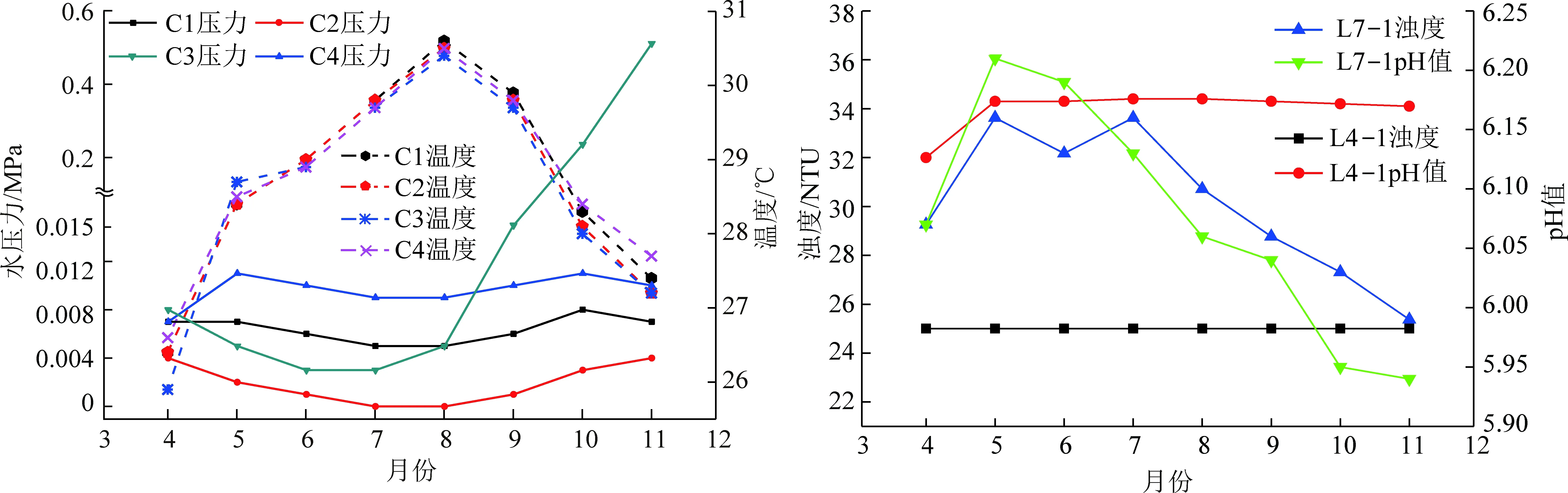

基于张集煤矿针对1612A工作面所构建的水文物联网,监测获取了自工作面回采初始直至11月份的水文信息:压力、温度、浊度以及水酸碱度,如图9所示。测定工作面冲水水源为砂岩裂隙水、灰岩水,无奥灰水特性。水压值保持稳定且低于0.6 MPa,其中C3测孔10,11月份监测的水压有增长趋势,但均在小范围内浮动。水温随时间呈现规律性变化,测温孔监测最低温度出现在4月份,最高温度出现在8月份,温度变化范围保持一致,测温孔最低测温为26.3 ℃,最高测温为30.5 ℃。浊度基本保持不变,但L7-9测孔的监测值明显大于L4-1测孔的监测值;酸碱度随季节呈现规律性变化,变化趋势基本一致,监测值先增大后减小,pH值最大可达到6.2,最小为5.9。通过将水文数据信息汇入预警系统内进行预测计算,对危险状态进行及时自动报警。

表2 案例验证预测结果

4.2.2微震监测预测预警

从2019-03-20—2019-11-16,微震监测系统共监测到有效微震事件5 993个微震事件,其中底板微震事件417个,如图10(a),(b)所示。微震事件主要集中分布靠近工作面的采动影响域和断层附近的构造影响域,在平面上呈椭圆分布与传统的“O”形圈一致,在剖面上呈倒梯形分布。微震事件的矩震级分布有2个峰值:矩震级的第1个峰值出现在震级-3.4~-3.0震级内,矩震级的第2个峰值出现在-2.3~-1.9震级内,如图10(c)所示。微震事件的产生与岩体的破坏存在密切关系,从这个角度来看,底板微震事件的空间分布与破坏层位、底板岩层分布存在一定关系,因此将微震事件特性与地质层位分布相关联而获取底板破坏深度是合理的。微震事件预测得到底板在每个月内的底板破坏深度,如图10(d)所示,每月的底板破坏深度约为18.5,19.0,17.5,18.5,19.0,20.0和17.5 m。通过将微震监测数据汇入预警系统内进行底板破坏深度预测计算,当破坏深度呈现Ⅱ组灰岩水向Ⅲ组灰岩水深度延伸趋势时进行预警(约为50 m)。同时由于工作面底板太灰含水层富水性一般,同时工作面采前进行了底板疏水降压工作,发生一组灰岩水灾害可能性小,预警中主要考虑因底板形成有效导水通道发生在太原组Ⅲ组灰岩及奥灰含水层突水事故。同时破坏深度作为一个评判参数进入综合预警模型中进行预警分析。

图9 水文监测数据信息Fig.9 Data information of hydrological monitoring

图10 微震监测顶底板破坏数据信息Fig.10 Data information of microseismic monitoring for roof and floor damage

4.2.3涌水和突水预测

根据张集煤矿1612A工作面地质调查资料以及相关监测数据,将1612A工作面的地质构造情况、底板含水层、隔水层、岩性组合和开采条件等指标参数根据模型要求进行数据换算,由于1612A工作面在实际的模型训练和学习中,剩余项参数基本无变化,故在预测系统中分别采用统一系统默认固定值,而1612A工作面实际开采中并未发生突水事故,将所有数据按照月份统计形式展示,见表3,实际应用中由预警平台实现24 h实时监测效果。将张集煤矿1612A对应的主控指标输入大数据智能系统进行分析计算,得到的预测结果见表4。从预警平台计算结果分析,可知预测结果都较接近实际情况,误差均在可接受范围,尤其预测结果比较理想。在1612A工作面的回采时间内,大数据云平台中控系统仅在9月份发现了微震监测底板破坏深度增大的预警信息,结合长期水文变化及实地勘测,发现未引发底板水的变化。由于1612A工作面底板在开采前进行过注浆处理,底板涌水孔水压均较低,底板的有效隔水层较厚(均超过90 m),而在回采构造发育和煤层较薄区域时,工作面推进速度有所减缓,所以引起的底板破坏普遍较低,未导通其他充水水源,工作面未受底板含水层的影响而实现了安全回采。

表3 张集煤矿1612A工作面数据信息

表4 张集煤矿1612A工作面底板涌水和突水预测

5 结 论

(1)为解决淮南矿区开采A组煤所遇到的技术瓶颈,以张集煤矿1612A工作面开采A组煤为背景,考虑其生产地质条件,搭建了水文监测与微震监测物联网平台,通过光纤环网实时监测工作面的水压、水质、水温等水文信息以及预测回采过程中的底板破坏深度,并将所监测得到的多源数据进行汇总,确定了底板水害预测的24个主控指标以及评判指标。

(2)将神经网络模型嵌入系统搭建了大数据智能分析平台,建立了基于微震监测系统、水文监测系统、三维可视化系统的云平台,由网络集成技术和数据整合技术实现无缝连接,其最后整合的统一结果在突水预测预警分析中心集中显示、分析,通过深度学习对工作面底板突水的危险性进行评价。

(3)对基于神经网络模型所建立的煤矿底板突水灾害大数据智能动态预警方法,经过多组矿井验证后获得较理想的预警效果,对于煤矿底板突水概率的预测性具有良好的稳定性。张集煤矿应用底板水害监测预警大数据云平台,依赖于中控大屏监控采场、设备等运行,将实时监测数据对1612A工作面的回采安全性进行了预测:工作面发生突水灾害的概率较小,监测期内未发生预警信息,实现了正常回采生产。