CO2环境中“拉应力-温度-Cl-含量”共存体系对P110钢电化学行为的影响

鲍明昱,熊建嘉,高 健,廖柯熹,郭小阳,刘 丽

(1. 中国石油西南油气田公司 安全环保与技术监督研究院,成都 610041; 2. 中国石油天然气股份有限公司储气库分公司,北京 100029; 3. 西南石油大学 石油与天然气工程学院,成都 610500; 4. 西南石油大学 新能源与材料学院,成都 610500)

我国的油气资源储藏类型以碳酸盐岩型和碎屑岩型为主[1],碳酸盐的分解和注CO2强化开采工艺的应用将CO2带入油气层[2],在开发过程中CO2以伴生介质的形式随油气一起进入钻采集输系统。干燥的CO2没有腐蚀性,但它溶于水形成碳酸后对钢管的腐蚀比相同pH下盐酸对钢管的腐蚀更严重[3],这会促进钢管发生电化学腐蚀,引起局部点蚀穿孔而失效[4-6],严重威胁石油生产的安全。

在服役过程中酸性油气田钻采集输系统的钢管不可避免地与湿CO2接触发生腐蚀,同时温度、pH、流速、矿化度等环境和介质因素,以及钢管的残余应力和工作应力等力学因素都会影响其CO2腐蚀过程。目前,国内外对单因素影响钢材CO2腐蚀的研究较多[7-9],这些研究分析了各种单因素的影响机制;关于环境和介质两种因素共存环境中钢材的CO2腐蚀研究也有相关报道[10-12]。然而在力学、环境和介质等多种因素共存体系中钢材的CO2腐蚀变得复杂,目前这方面的研究报道较少。

鉴于上述情况,本工作选择拉应力、温度和Cl-含量作为力学、环境和介质这三类影响因素的代表,参照正交试验的思路并结合电化学测试方法,研究了力学、环境和介质等多种因素共存体系中P110钢的CO2腐蚀,分析共存体系中各影响因素的显著性,并对共存体系中各单因素的作用机制进行探讨,为P110钢的安全服役提供一定的理论参考。

1 试验

1.1 试验材料

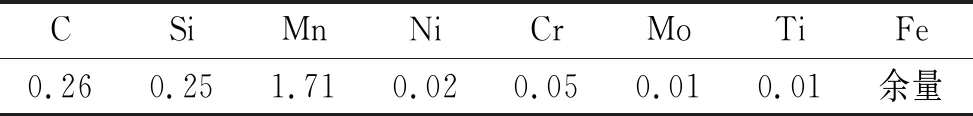

试验材料为P110钢,其化学成分见表1所示。

表1 P110钢的化学成分(质量分数)Tab. 1 Chemical composition of P110 steel (mass fraction) %

1.2 试验方法

采用4%(质量分数)的硝酸酒精对P110钢进行侵蚀,然后采用光学显微镜观察其显微组织,并根据GB/T 6394-2017标准《金属平均晶粒度测定方法》测其晶粒度。采用MTS-810型液压万能试验机对P110钢进行拉伸试验,测其应力-应变曲线。

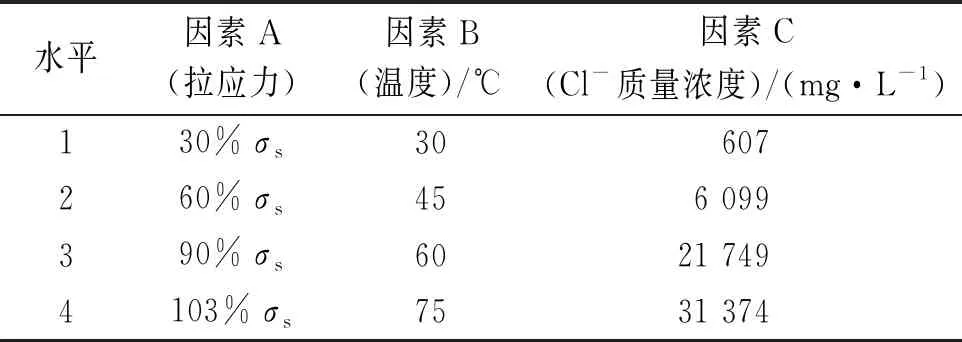

正交试验方法是用部分试验代替全面试验的方法,对具有代表性的试验组进行试验,分析这些代表性试验组的结果,从而了解全面试验的情况。以拉应力、温度和Cl-含量作为正交试验的3个因素(A,B,C),每个因素设定4个水平,建立三因素四水平正交试验表,如表2所示。各因素的水平取值参考服役现场环境中的参数范围,结合试验需求和条件、参数的典型取值以及P110钢的相关性能。其中,拉应力以P110钢屈服强度σs的百分数计。

表2 正交试验的因素水平表Tab. 2 Table of factors and levels for orthogonal experiment

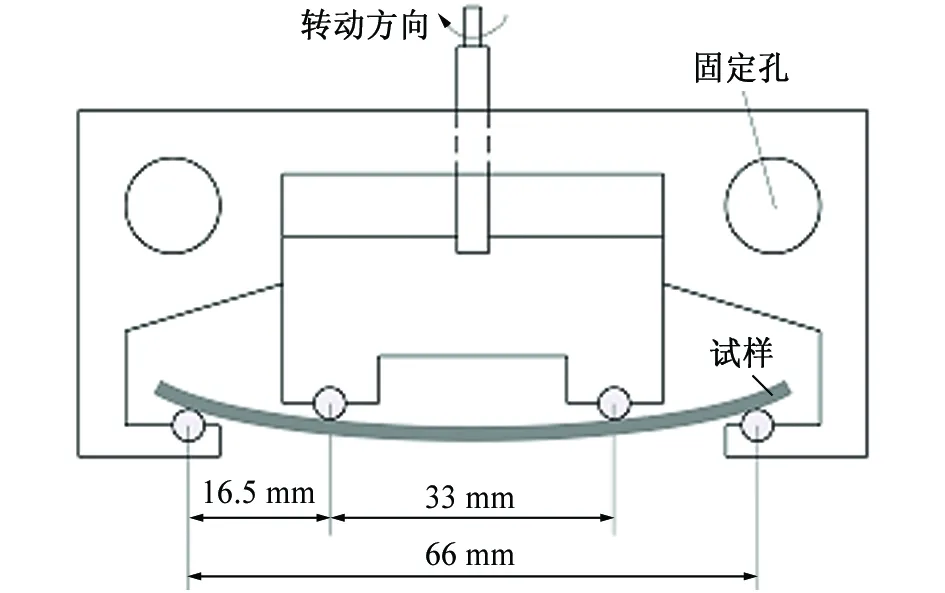

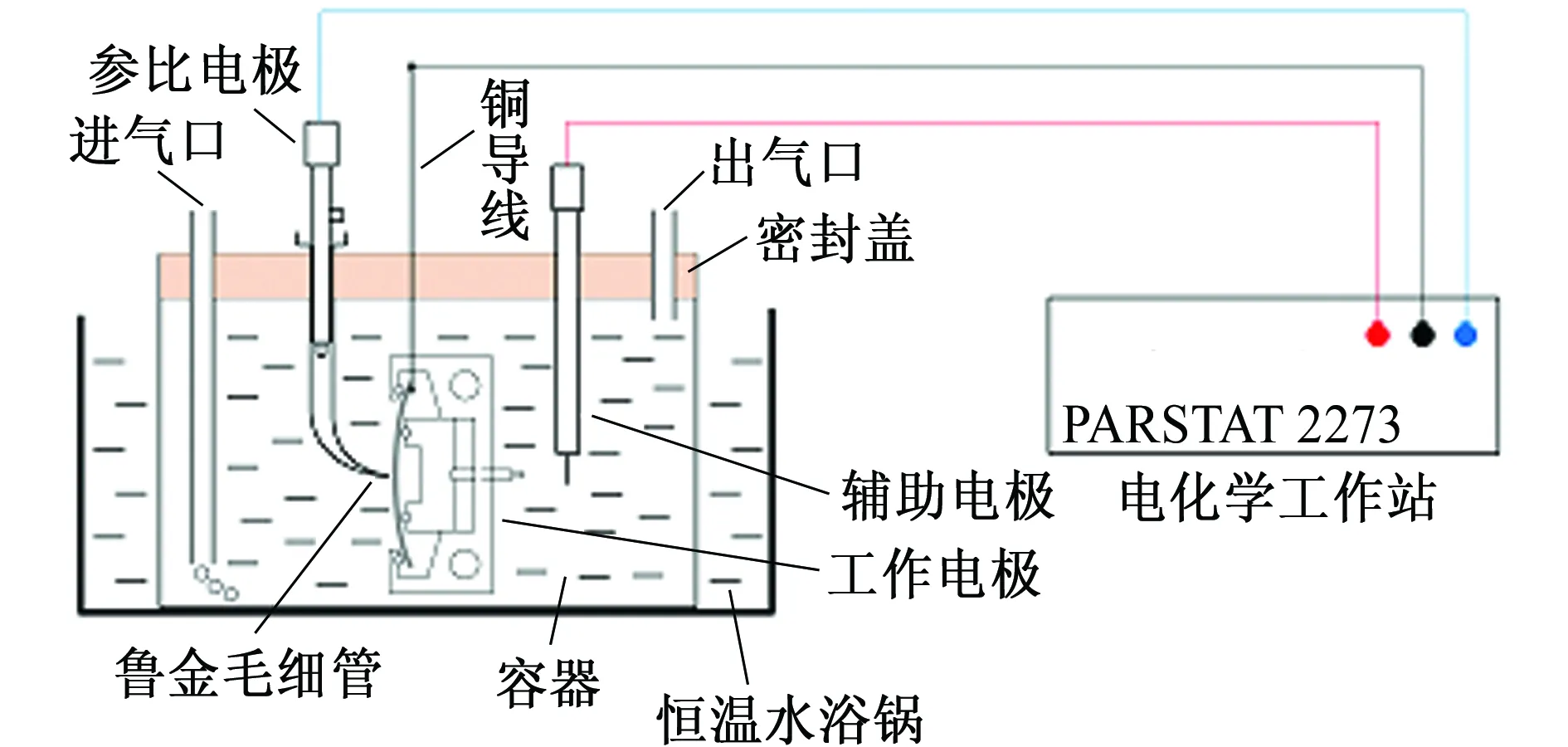

为模拟P110钢在服役过程中所受到的拉应力,根据ASTM G39-1999(2016) 标准StandardPracticeforPreparationandUseofBent-BeamStress-CorrosionTestSpecimens采用四点弯曲应力加载方法对P110钢进行拉应力的定量加载。四点弯曲应力加载后,两外支点一侧试样表面所受应力即为拉应力,同时试样中心附近区域所受拉应力大小等同于试样中心点。目前,该加载方法用于应力诱导下钢材电化学行为的研究较少,因此试验采用了参照四点弯曲应力加载原理自制的应力加载系统[13],如图1所示。

图1 四点弯曲应力加载系统示意Fig. 1 Schematic diagram of four-point bending stress loading system

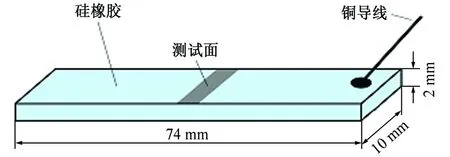

电化学试验采用动电位扫描法和电化学阻抗谱(EIS)法进行测试。其中,正交试验采用动电位扫描法在常压饱和CO2环境中进行,以腐蚀电流密度(Jcorr)表征电化学反应速率。共存体系中各单因素影响机制的探究将基于EIS测试,以电荷转移电阻(Rt)表征电化学反应速率。在电化学测试之前,尺寸为74 mm×10 mm×2 mm的片状试样经过400号、600号、800号、1000号水砂纸逐级打磨后,再依次经过去离子水和无水乙醇清洗,N2吹干。随后,在试样一端焊上铜导线,并采用硅橡胶对试样进行封装,留出正中部0.2 cm2的区域作为测试面,如图2所示。最后,采用自制四点弯曲应力加载系统对封装后的试样进行拉应力的定量加载。

电化学测试在PARSTAT 2273型电化学工作站进行,试验装置如图3所示。试验采用三电极体系,P110钢作为工作电极,饱和甘汞电极(SCE)作为参比电极,铂电极作为辅助电极。不同正交试验组的试样先在溶液中浸泡一段时间,待开路电位不再发生明显变化时进行动电位扫描,扫描电位范围为-300~300 mV(相对于开路电位),扫描速率为1mV/s。EIS测试信号是电位幅值为10mV的正弦波,测试频率范围为10-2~105Hz。

图2 电化学测试试样的封装示意Fig. 2 Schematic diagram of electrochemical test sample packaging

图3 电化学试验装置示意Fig. 3 Schematic diagram of electrochemical test device

2 结果与讨论

2.1 材料性能

由图4可见,P110钢的显微组织为回火索氏体,是淬火马氏体经过500~600 ℃回火后形成的铁素体与粗粒状渗碳体的机械混合物,具有良好的韧性、塑形和较高的强度。晶粒度测试结果显示,P110钢的晶粒度为5.5级,平均晶粒直径为0.023 6 mm。

图4 P110钢的显微组织Fig. 4 Microstructure of P110 steel

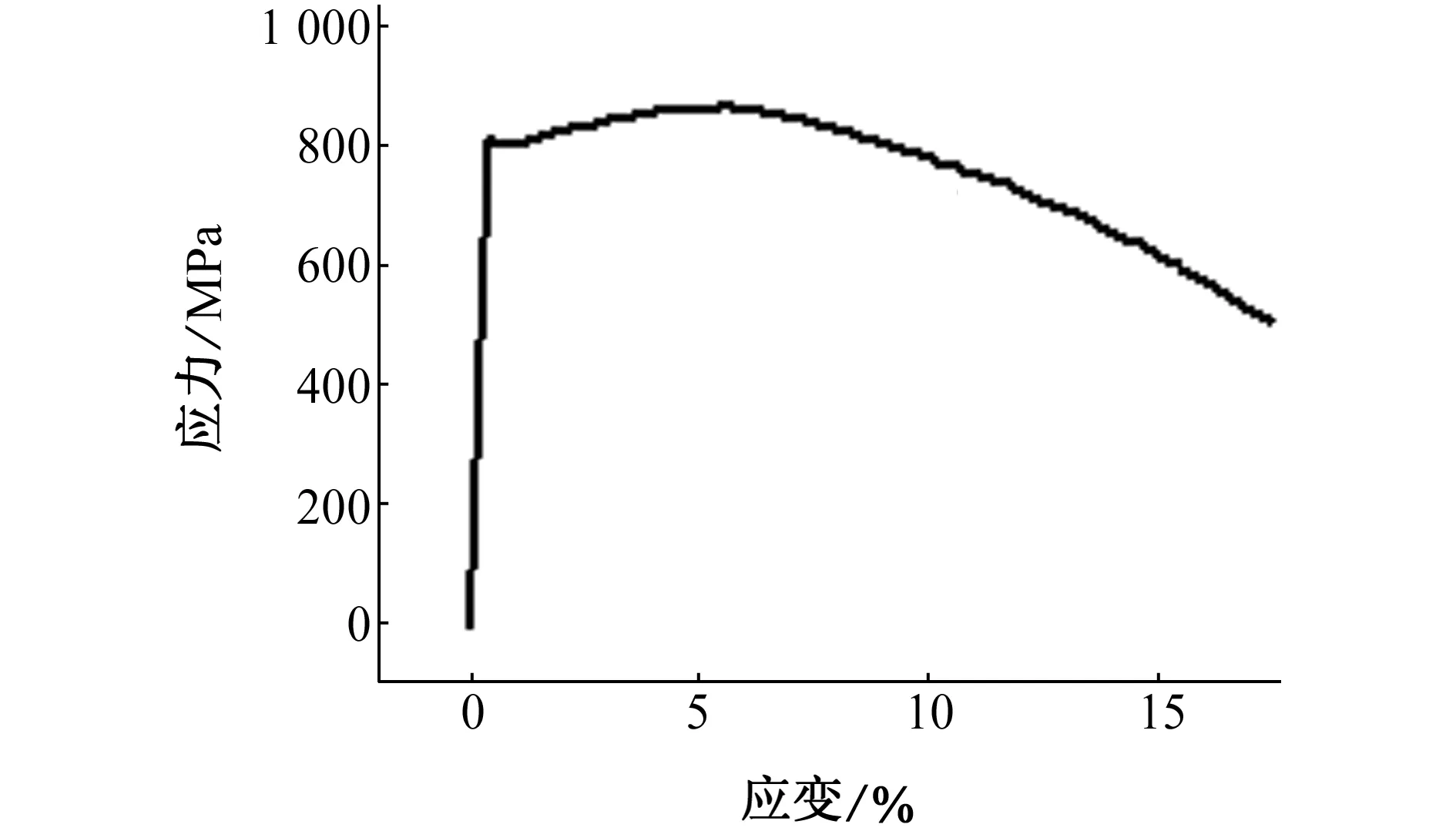

图5为P110钢的应力-应变曲线。根据应力-应变曲线得到P110钢的屈服强度(σs)、抗拉强度(σb)和弹性模量(E)分别为804 MPa、866 MPa和206 GPa。

图5 P110钢的应力-应变曲线Fig. 5 Stress-strain curve of P110 steel

2.2 共存体系中各影响因素的显著性分析

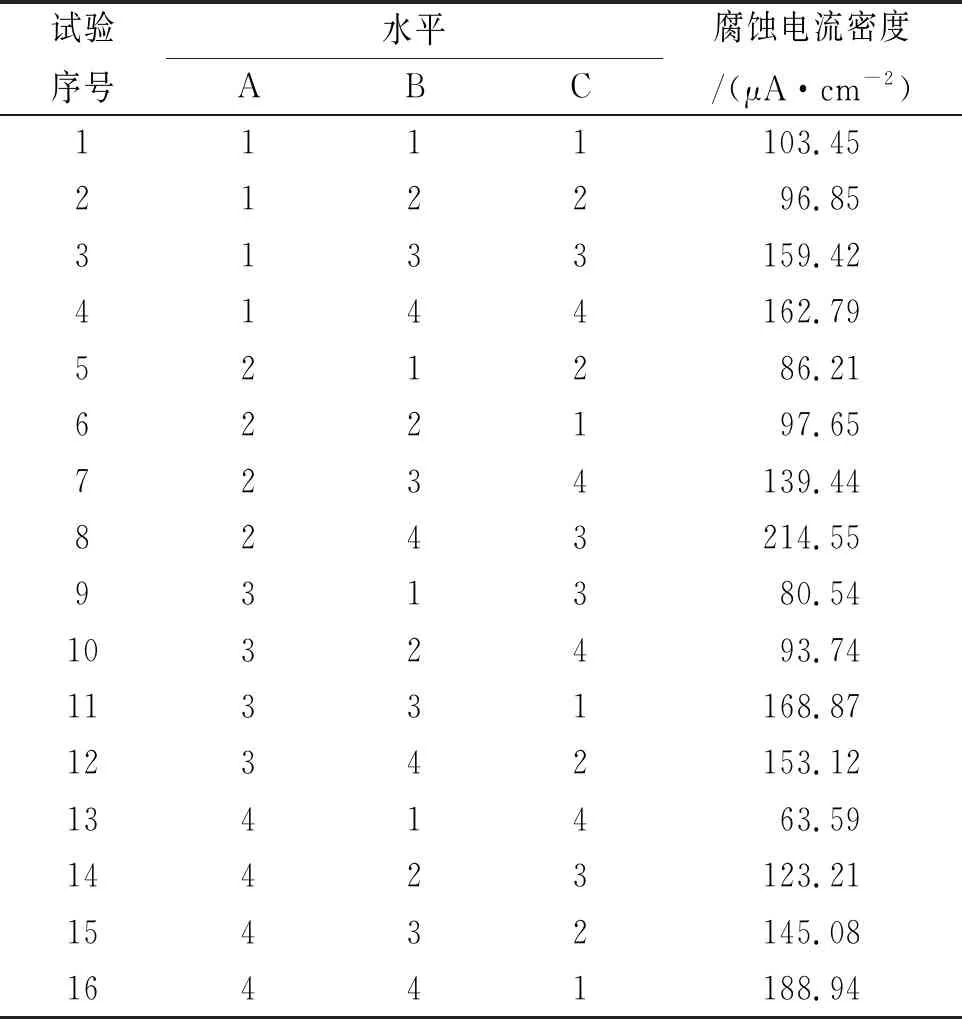

表3为P110钢在CO2环境中的正交试验方案及试验结果。结果表明:在不同因素水平组合下,腐蚀电流密度在63.59~214.55 μA/cm2内变化;腐蚀电流密度最大的试验组合为A2B4C3(拉应力60%σs、温度75 ℃、Cl-质量浓度21 749 mg/L),此时对应的拉应力偏低,温度最高,Cl-质量浓度偏高;腐蚀电流密度最小的试验组合为A4B1C4(拉应力103%σs、温度30 ℃、Cl-质量浓度31 374 mg/L),此时对应的温度最低,Cl-质量浓度和拉应力都处于最高水平。

表3 P110钢在CO2环境中的正交试验方案和试验结果Tab. 3 Orthogonal test scheme and test results of P110 steel in CO2 environment

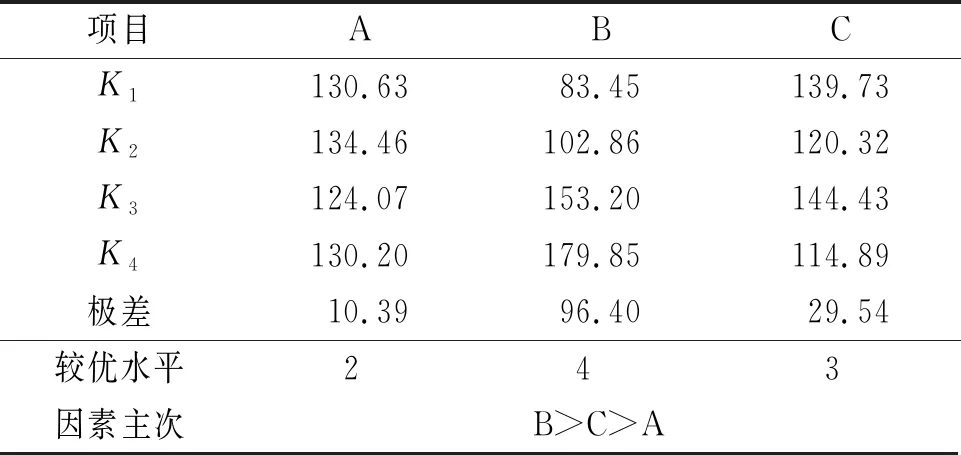

为了进一步探究CO2环境中共存体系各因素对P110钢电化学行为影响的显著性,对正交试验结果进行极差分析,结果见表4所示。由表4可以看出:温度对应的极差最大,表明其对腐蚀电流密度的影响最显著; Cl-含量和拉应力对应的极差远不及温度,表明这两个因素对腐蚀电流密度的影响较小,且二者的影响程度相差不大。在CO2环境中,各因素对P110钢电化学行为影响强弱顺序为:温度>Cl-含量>拉应力。

表4 正交试验结果分析Tab. 4 Analysis of orthogonal test results μA/cm2

2.3 共存体系中各影响因素的作用机理

基于共存体系中各影响因素的显著性分析结果,按照影响程度强弱顺序分别探究了CO2环境中温度、Cl-含量和拉应力对P110钢电化学行为的作用机理。

2.3.1 温度的作用机理

为减少另外两个因素对温度作用效果的影响,将Cl-含量和拉应力设为定量,通过电化学阻抗谱探究共存体系中温度对P110钢电化学行为的作用机理。其中,Cl-质量浓度设为31 374 mg/L,拉应力设为90%σs,温度分别为30,45,60,75 ℃。

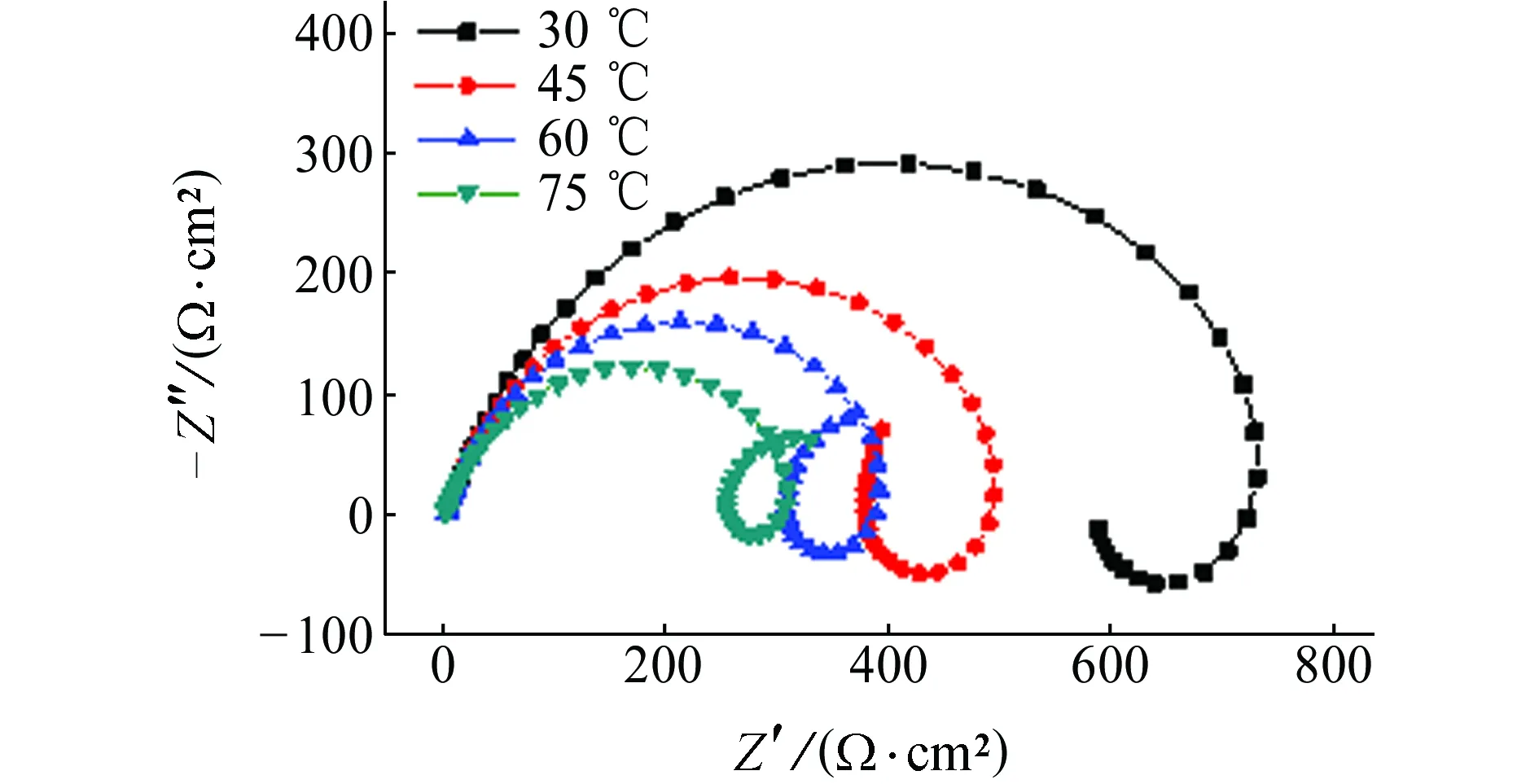

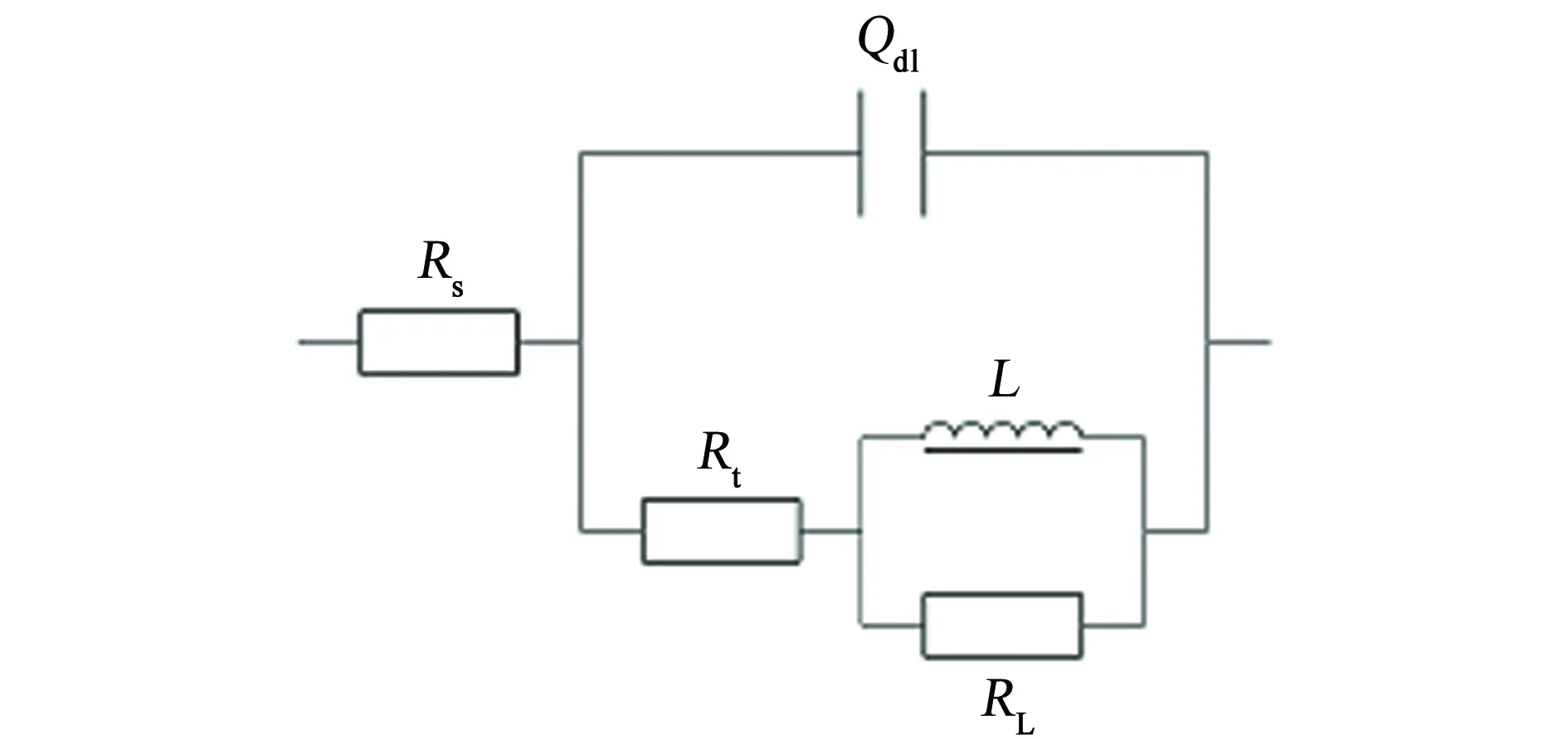

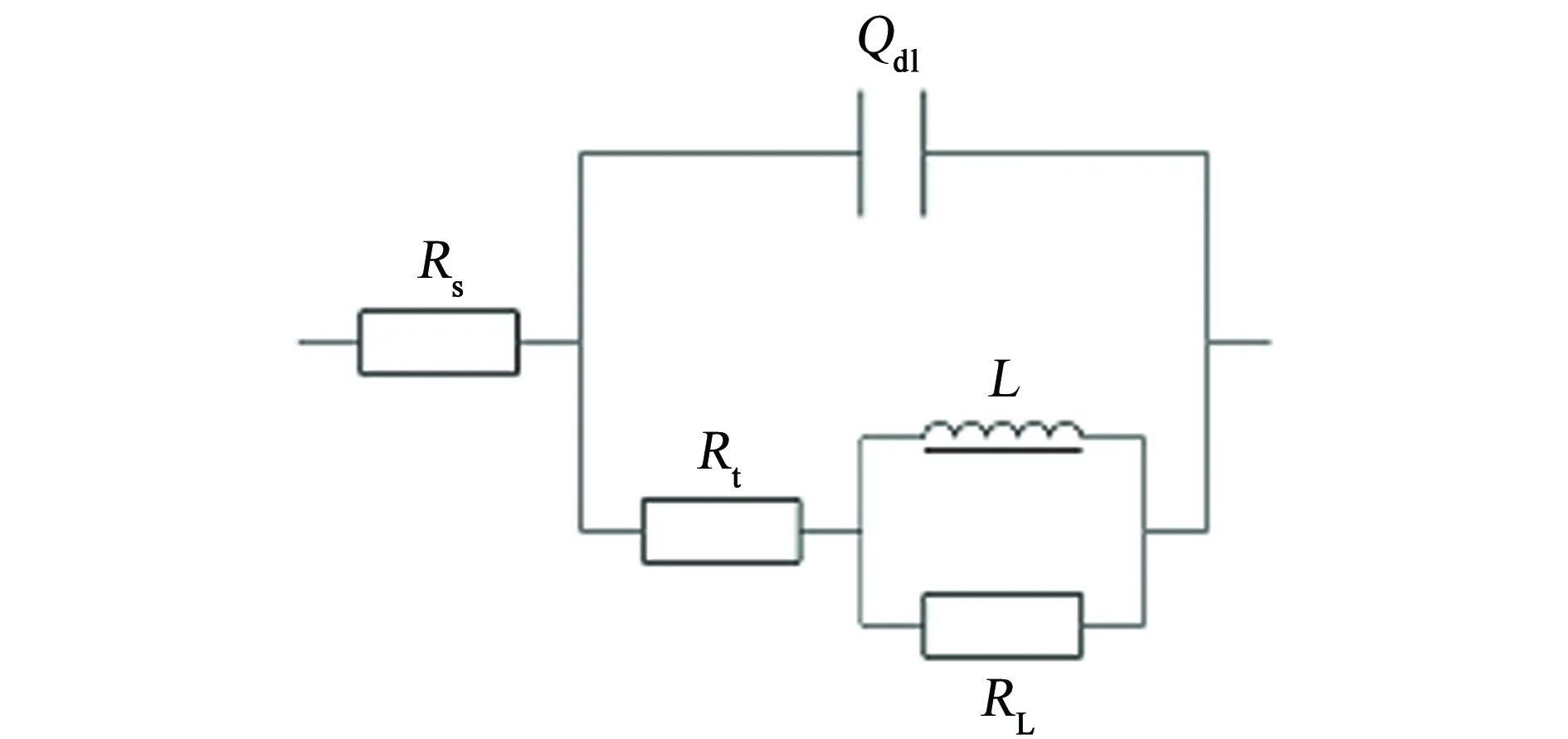

图6为不同温度共存体系中P110钢在开路电位条件下的电化学阻抗谱,其对应的等效电路见图7,通过ZSimpWin软件拟合,得到电化学阻抗谱的拟合电化学参数,见表5。其中,Rs为溶液电阻,Qdl为双电层电容,Rt为电荷转移电阻,L为电感,RL为由电感引起的电阻,C为由反应中间体的吸附而产生的电容,RC为反应中间体的电阻。

由图6可以看出, 30 ℃时电化学阻抗谱由1个高频容抗弧和1个低频感抗弧组成,表明电化学阻抗谱具有2个时间常数。其中,高频容抗弧代表双电层电容的充放电和电荷转移过程;在低频区由阳极反应生成的FeCO3在基体表面形核并逐渐覆盖基体表面从而产生感抗弧,对应于图7(a)所示等效电路的电极反应过程。温度为45,60,75 ℃时,除了高频区的容抗弧和低频区的感抗弧外,电化学阻抗谱低频区还增加了一个容抗弧,这是由Fe溶解产生的反应中间体(FeOHad)在钢表面的吸附引起的[14],此时电化学阻抗谱具有3个时间常数,对应于图7(b)所示等效电路的电极反应过程。

图6 不同温度共存体系中P110钢在开路电位条件下的电化学阻抗谱Fig. 6 EIS of P110 steel in coexistence system at different temperatures under OCP condition

(a) 30 ℃

(b) 45,60,75 ℃图7 与不同温度下电化学阻抗谱对应的等效电路图Fig. 7 Equivalent circuit diagrams corresponding to EIS at different temperatures

温度对碳钢在CO2环境中腐蚀速率的影响主要体现在三个方面:首先,温度能影响CO2在溶液中的溶解度,进而对H2CO3在溶液中的电离平衡以及溶液的pH产生影响;其次,温度对电化学反应活性以及活化反应的速率有显著影响;最后,温度还能影响腐蚀产物在钢表面的沉积速率、覆盖度、致密性以及与基体的结合强度,进而对进一步腐蚀产生影响[15]。在CO2腐蚀环境中,存在一个与最大腐蚀速率对应的临界温度,在静态条件下该温度为90 ℃。当温度低于90 ℃时,随着温度的升高,腐蚀速率增大,90 ℃时腐蚀速率达到最大;当温度超过90 ℃后,随着温度继续升高,腐蚀产物膜的厚度和致密度不断增加,腐蚀速率逐渐降低[16]。李党国等[17]同样发现,温度对油井管CO2腐蚀速率有显著影响,在90 ℃以下随着温度的升高,电荷转移电阻逐渐减小,腐蚀速率不断增大。

表5 不同温度下电化学阻抗谱的拟合电化学参数Tab. 5 Fitted electrochemical parameters of EIS at different temperatures

本试验中,30 ℃时P110钢表面反应主要为FeCO3的形核反应;随着温度的升高,溶液中H2CO3的电离逐渐加速,产生的HCO3-/CO32-和H+数量逐渐增多,溶液pH逐渐减小,Fe的溶解反应和FeCO3的形核反应在P110钢表面同时进行,整体加快了活化反应速率,使得电荷转移电阻不断减小,电化学反应速率不断增大。本试验的温度范围为30~75 ℃,处于临界温度(90 ℃)以下,P110钢表面并未生成完整的腐蚀产物膜以减缓腐蚀反应,因此随温度的升高,P110钢的腐蚀速率增大,温度的升高促进了P110钢CO2腐蚀反应的进行。

2.3.2 Cl-的作用机理

为减少另外两个因素对Cl-作用效果的影响,将温度和拉应力设为定量,通过电化学阻抗谱探究共存体系中Cl-含量对P110钢电化学行为的作用机理。其中,温度设为30 ℃,拉应力设为90%σs,Cl-质量浓度分别为607,6 099,21 749,31 374 mg/L。

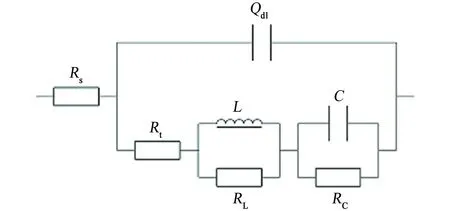

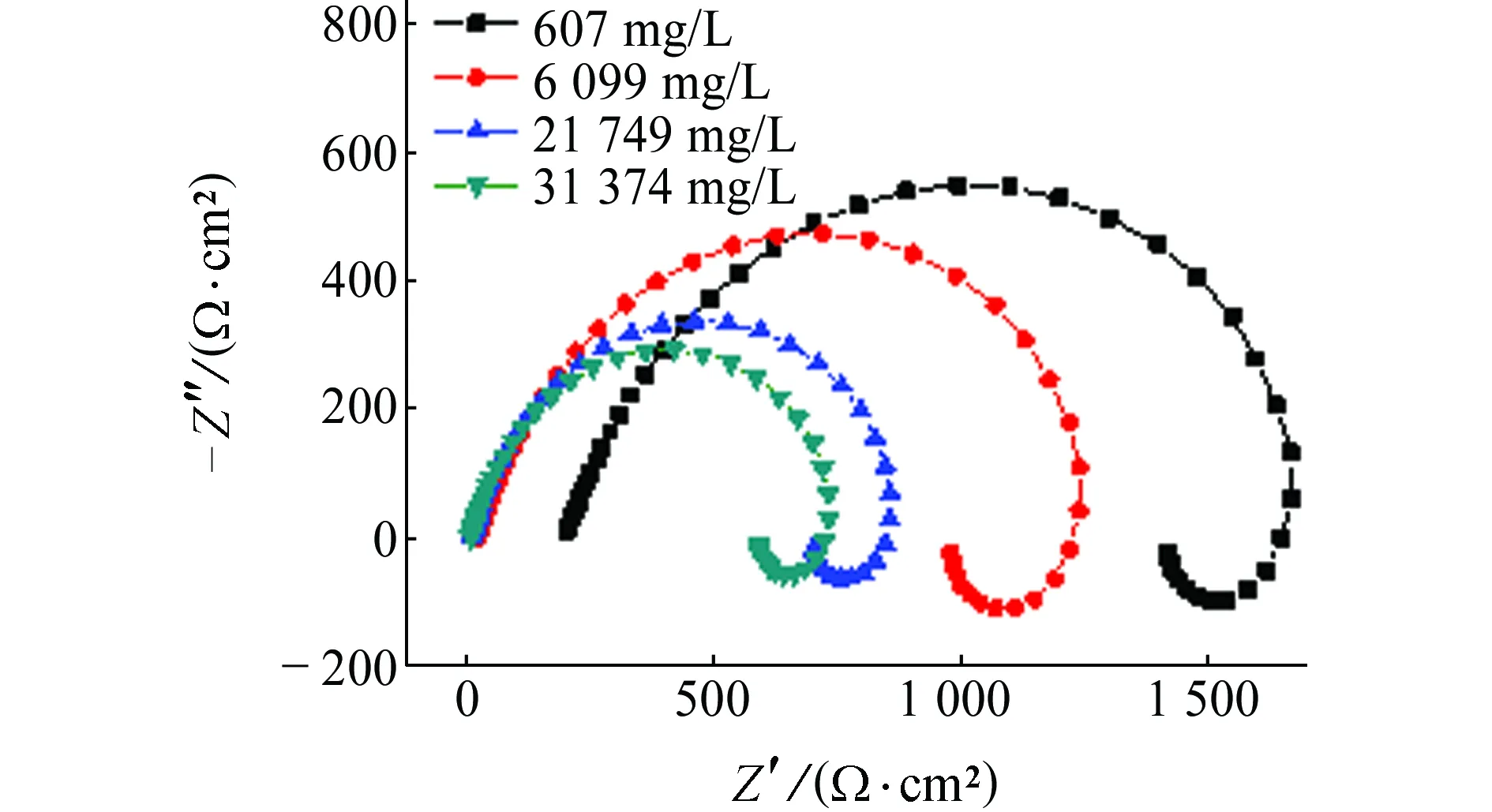

图8为不同Cl-含量共存体系中P110钢在开路电位条件下的电化学阻抗谱,其对应的等效电路见图9,电化学阻抗谱的拟合电化学参数见表6。

由图8可以看出,不同Cl-含量下电化学阻抗谱都是由1个高频容抗弧和1个低频感抗弧组成,表明电化学阻抗谱均具有2个时间常数。其中高频容抗弧代表双电层电容的充放电和电荷转移过程,而低频感抗弧为阳极反应生成的FeCO3在基体表面形核并逐渐覆盖基体表面而产生的感抗,对应了等效电路图9所示的电极反应过程。

图8 不同Cl-含量共存体系中P110钢在开路电位条件下的电化学阻抗谱Fig. 8 EIS of P110 steel in coexistence system with different Cl- concentrations under OCP condition

图9 与不同Cl-含量下电化学阻抗谱对应的等效电路图Fig. 9 Equivalent circuit diagram corresponding to EIS at different Cl- concentrations

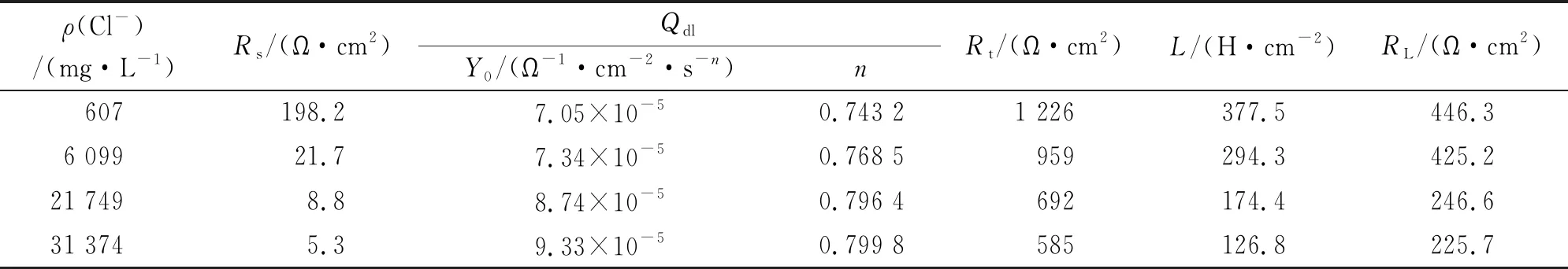

表6 不同Cl-含量下电化学阻抗谱的拟合电化学参数Tab. 6 Fitted electrochemical parameters of EIS at different Cl- concentrations

在CO2环境中Cl-含量对碳钢腐蚀速率的影响可分为两个阶段:当Cl-含量较低时,Cl-的存在能使阳极反应的电流密度增大,从而增大阳极溶解速率;随着Cl-含量的增加,溶液的电导率逐渐增大,溶液中H+的活度也得到提升,电荷转移电阻逐渐减小,腐蚀速率越来越大[1,18]。LIU等[19]研究发现,当CO2环境中Cl-质量浓度超过25 000 mg/L后,溶液中存在的大量Cl-会优先吸附到金属表面,同时降低了溶液中CO2的溶解度,减少了H+、H2CO3和HCO3-等还原性粒子参与阴极反应的机会,导致腐蚀速率降低。

本试验中,在不同Cl-含量下电化学阻抗谱呈现的反应机理相同,P110钢表面以FeCO3形核反应为主,Cl-含量变化主要改变的是电极反应的速率。随着Cl-含量的增加,溶液的电导率逐渐增大,活化反应的速率得到提升,使得电荷转移电阻不断减小,电化学反应速率不断增大。本试验中Cl-质量浓度最高为31 374 mg/L,已超过25 000 mg/L的临界值,然而电化学反应速率并未出现下降。从极差分析可知,Cl-含量和拉应力对P110钢CO2腐蚀影响的显著程度相差不大,同时较低的温度(30 ℃)对腐蚀的影响也不明显,因此拉应力的存在很可能影响了Cl-含量对P110钢CO2腐蚀的作用效果,从而改变了既定的腐蚀规律。换言之,当P110钢被施加拉应力后,发生了一定程度的弹性变形,引起表面能量升高,反应活性增大,各类粒子仍然在持续参与反应,并未受到Cl-吸附的影响。这意味着拉应力很可能使实际临界Cl-含量增大并超出了试验设计的Cl-含量范围,因此P110钢的腐蚀速率随着共存体系中Cl-含量的升高而增大,Cl-含量的增加促进了P110钢CO2腐蚀反应的进行。

2.3.3 拉应力的作用机理

在共存体系中,由于拉应力影响的显著性较弱,为了从本质上分析拉应力的影响机制,将温度和Cl-含量设为定量,根据碳钢在CO2环境中以阴极反应为控制步骤的研究结论[20],采用了-50 mV(相对开路电位)恒电位阴极极化的电化学阻抗谱测试方法[21],探究了共存体系中拉应力对P110钢CO2腐蚀阴极过程的作用机理。其中,温度设为60 ℃,Cl-质量浓度设为21 749 mg/L,拉应力分别为30%σs,60%σs,90%σs和103%σs。

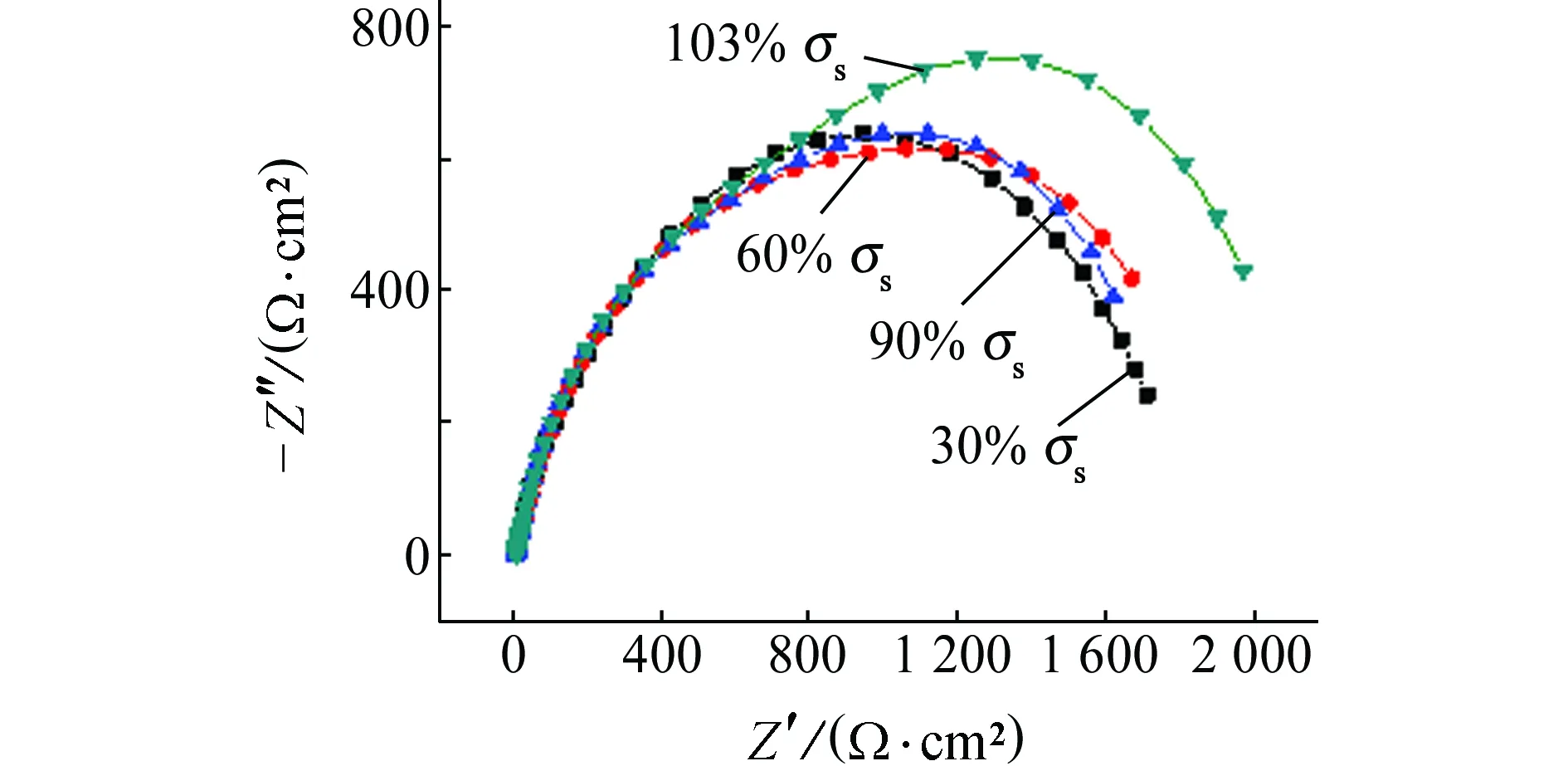

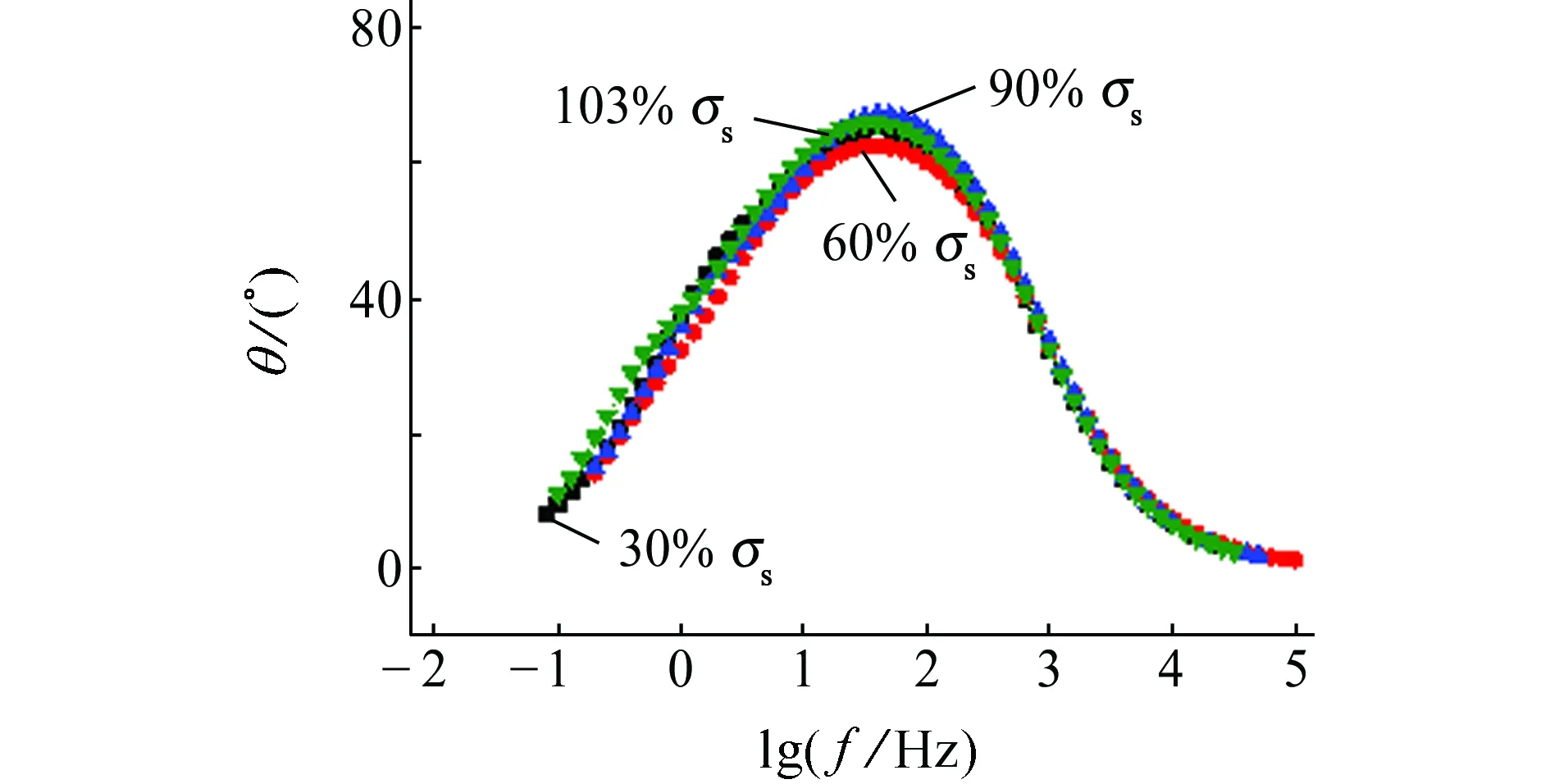

图10为不同拉应力共存体系中P110钢在-50 mV阴极极化条件下的电化学阻抗谱,其对应的等效电路见图11,电化学阻抗谱的拟合电化学参数见表7。其中,Rs(c)为阴极极化条件下的溶液电阻,Qdl(c)为阴极极化条件下的双电层电容,Rt(c)为阴极反应过程的电荷转移电阻,C(c)为溶液中阴极活性物质吸附产生的电容,RC(c)为阴极活性物质吸附产生的电阻。

由图10可以看出,不同拉应力条件下,Nyquist图和Bode图的形状及走势基本相同。其中,图10(b)所示Bode图中出现了较宽的波峰,这很可能是两个频率较为接近的波峰叠加的效果。因此,电化学阻抗谱均具有2个时间常数,Nyquist图中高频容抗弧和低频容抗弧叠加。高频容抗弧与双电层电容的充放电以及电荷的转移有关,而低频容抗弧可能与溶液中阴极活性物质吸附有关,与图11所示等效电路的电极反应过程对应。

(a) Nyquist图

(b) Bode图图10 不同拉应力共存体系中P110钢在-50 mV阴极极化条件下的电化学阻抗谱Fig. 10 EIS of P110 steel in coexistence system with different tensile stresses at -50 mV of cathodic polarization: (a) Nyquist plot; (b) Bode plot

图11 与不同拉应力下电化学阻抗谱对应的等效电路图Fig. 11 Equivalent circuit diagram corresponding to EIS at different tensile stresses

表7 不同拉应力下电化学阻抗谱的参数Tab. 7 Fitted electrochemical parameters of EIS at different tensile stresses

DESPIC等[22]研究发现,应力可以使金属中氢的电化学势降低,从而降低氢离子反应物放电的活化能垒,增大阴极反应速率。李党国等[23]同样发现,拉应力对碳钢CO2腐蚀的阴极过程有显著影响,随着拉应力的增加,电荷转移电阻逐渐减小,阴极反应速率逐渐增大。

本试验中,在溶液pH为4.2的条件下,P110钢CO2腐蚀的阴极过程以溶液中HCO3-还原反应为主[24]。在弹性变形阶段(30%σs~90%σs),随着拉应力的增大,吸附在P110钢表面的HCO3-的电化学势降低,导致HCO3-放电活化能垒减小,阴极反应过程的电荷转移电阻不断减小,HCO3-还原反应的电化学反应速率增大,即促进了P110钢CO2腐蚀的阴极反应过程;当拉应力进一步增加至103%σs时,P110钢由弹性变形逐渐转变为塑性变形,此时拉应力会促进位错在金属表面滑移形成滑移面。在滑移过程中,位错会发生重组和部分相消,引起拉应力部分释放[25],HCO3-的电化学势随着拉应力的部分释放而有所回升,HCO3-的放电活化能垒也因此增加,阴极反应的电荷转移电阻增大,HCO3-还原反应的电化学反应速率减小,因此塑性变形阶段拉应力对P110钢CO2腐蚀的阴极反应过程的促进作用有所减弱。由此可见,共存体系中,引起弹性形变的拉应力的增大促进了P110钢CO2腐蚀的阴极反应过程,增大了阴极反应速率,进而促进了CO2腐蚀反应的进行。

3 结论

(1) 在“拉应力-温度-Cl-含量”共存体系中,温度对P110钢在CO2环境中电化学行为的影响最为显著,其次为Cl-含量,拉应力的影响程度较弱。

(2) 在“拉应力-温度-Cl-含量”共存体系中,升高温度、增大Cl-含量以及在弹性变形阶段增大拉应力都将增大P110钢在CO2环境中的电化学反应速率,促进P110钢CO2腐蚀反应的进行。