卫生纸机智能透平真空系统

周贤周 上鼓透平风机启东有限公司

卫生纸机的真空系统是重要的辅助系统,主要应用在网部和压榨部,起到纸幅脱水、转移、净化毛毯的作用。真空系统一般由功率在185~500kW左右罗茨真空泵、水环真空泵及增速箱式透平真空泵组成,除了传统的真空泵效率较低以外,在真空系统的设计过程中都有20%~40%的设计余量。目前的真空系统都没有安装实时的真空度及流量传感器,真空系统都是按照固有的转速运行。因此,很少有真空泵运行在其性能的高效区,导致真空系统整体效率偏低。

图1 新月型成形器

纸机在不同的生产状态时,对真空系统的要求是变化的。例如,车速、纸张定量、毛毯使用前后期等等。本系统在纸机湿部的各个真空部位加入真空度及流量传感器,根据实际生产情况所需真空度的要求,实时调整真空泵的转速以及各个阀门的开度,让纸机真空系统保持最佳状态,真空泵尽量保持在其高效区运行。在保证纸张最佳质量的同时,整个真空系统一般可以节能20%~50%。以下介绍说明卫生纸机智能真空系统的特点。

现有的纸机中,以新月型纸机和真空圆网纸机为主,所以智能真空系统的设计主要围绕这两种纸机展开。其中,主要以新月型纸机为主。

图2 真空圆网纸机真空网笼剖视图

1 智能真空系统介绍

卫生纸机智能真空系统由如下部分组成:节能型透平真空泵、智能控制器(AI-SYSTEM)、气水分离器、调节型阀门、真空压力传感器、湿度传感器和脱水检测器。

脱水检测器主要检测核心脱水点的脱水量,湿度传感器主要检测纸张从压榨辊出来到烘干过程的湿度,真空压力传感器主要是检测每一个点的实际真空度。智能控制器通过实时分析真空度、脱水情况、纸幅湿度以及纸张定量,就纸机实际的生产情况来确定节能调节阀的开度以及真空透平泵的转速。真空度的高低实际上完全是由真空泵的转速来决定的,转速越高,真空度就越高,转速越低,真空度就越低。通过真空泵转速的变化以及各个节点调节阀的调整,使每一个真空点的真空度跟实际所需的真空度进行匹配。换句话说,如果真空度升高,但是通过脱水检测器检测到的实际脱水量没有直接增加的话,也就没必要把真空泵开得过高,智能控制器系统会自动进行调整。

图3 新月型纸机智能真空系统布置图

1.1 节能型透平真空泵本体

图4 节能型透平真空泵及智能控制系统

真空系统主要提供真空动力的是真空泵,所以该真空泵本身是不是高效真空泵至关重要。该系统的真空泵有如下特点,第一采用了高速永磁电机作为动力源;第二采用了高效的全可控涡三元流闭式叶轮;第三对蜗壳部分进一步优化,采用可调型有叶扩压器。

1.1.1 高效永磁高速同步电机

图5 高效永磁高速同步电机

高速电机有两个独特的优点是普通电机加增速箱无法比拟的。其一,可以省去增速箱齿轮传动带来的齿轮切合等功率损失,一般在30kW左右。另外,高速电机采用高效的永磁电机,比普通异步电机至少节能10%以上。高速电机由变频器控制,可以根据实际的工况实时快速调整转速,使得真空泵可以实时匹配系统真空度的要求。高速电机的使用可以更好的实现真空系统的智能控制,省去增速箱的损耗约8%的能耗,且进一步减少占地面积,减少10~15dB的噪音,静音效果明显。转动惯量更小,可以快速调整转速,实时匹配智能控制器的设定转速。

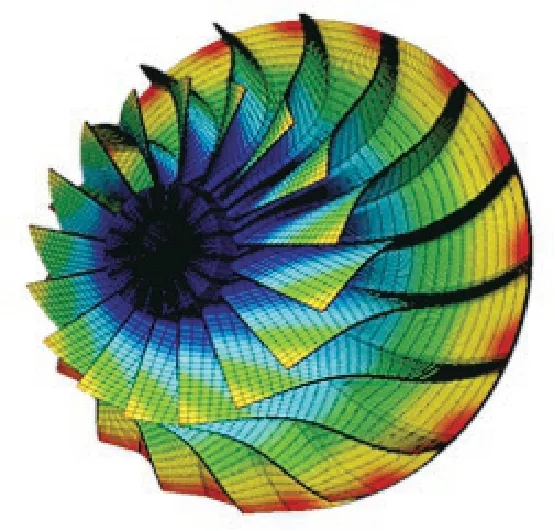

1.1.2 全可控涡三元流闭式叶轮

图6 真空泵蜗壳内部流动性示意图

该真空透平泵的叶轮设计采用最先进的全可控涡三元流叶轮设计。“全可控涡”三元叶轮设计方法,解决了叶轮内全部流场控制与叶片光滑加工之间的矛盾,在设计时采用三元流动逆命题公式,输入叶轮内全部流体质点的“涡”(速度环量RCU)发布,直接得到三元叶片的型面,从而达到控制叶轮内部流体质点的速度分布,大大缩短了叶轮设计的计算时间,而且确保宽叶片或小轴向尺寸条件的设计计算收敛。这种技术制造的风机转子其叶轮的子午面、回转面及叶片型线设计中采用任意曲面设计方法,改变了国外引进的“直线元素”三元叶轮只能自由控制叶顶与叶根两个流体质点运行状态,可实现对叶轮内部全部流体质点运行状态的控制,整机效率可达84%~86%,可比一般三元流叶轮提高2个百分点以上,较二元设计的叶轮提高效率8~12个百分点。叶轮采用闭式叶轮,虽然闭式结构对叶轮的强度设计要求很高,但是叶轮的效率比开式叶轮高出3~5个百分点左右,特别是叶轮工作几年以后,由于叶轮的磨损,开式叶轮普遍存在效率下降,并很难修复。闭式结构只需要更换机壳上的密封即可,所以维护上要方便很多。

该真空泵的蜗壳扩压部分采用可调节型有叶扩压器,可以对蜗壳里的气流出口角度进行实时调整。使得真空泵在不同的转速下都能运行在风机高效区。由于卫生纸机的毛毯在使用的前期、中期以及后期对真空度的要求变化很大,所以真空泵需要调整转速进行匹配。可调节型有叶扩压器就可以很好的解决由于转速调整带来效率变化的问题,让真空泵始终处在效率的高区运行。而市场上绝大部分国产真空透平泵没有此功能。

真空泵采用先进的透平机械专业设计软件进行气动设计,进行通流部件的全周期CFD计算及优化,蜗壳内部流动性能最优。

1.1.3 真空泵本身转子动力学的优化

从真空泵本身转子动力学上也进行了优化。叶轮等关键配件进行强度、刚度、模态等有限元分析及优化,并进行流固热多物理场耦合分析,保证运行的安全性;采用DyRoBeS软件进行轴承设计及转子动力学特性分析,机组运行平稳可靠。

图7 叶轮设计示意图

图8 轴承设计示意图

1.2 高效永磁电机直驱式透平真空泵与普通真空泵性能对比

目前比较主流的真空泵主要有水环真空泵、罗茨真空泵、增速箱式单极透平真空泵和高速永磁电机直驱式透平真空泵,表1为罗茨真空泵、增速箱式单极透平真空泵和高速永磁电机直驱式透平真空泵的对比情况。

表1 节能型透平真空泵本体与罗茨真空泵、增速箱式单极透平真空泵的对比

通过在结构上的改进以及叶轮效率上的提高,新型的透平真空泵比普通的透平真空泵效率提高5~8个百分点,比水环泵更有20~40个百分点的整体效率提升。另外,由于流场特性的大幅度改善,使得新型的透平真空泵运行时噪音值只有8dB,远小于罗茨真空泵的110dB,降噪效果明显。

2 利用人工智能技术实时匹配实际生产工况

2.1 智能控制器(AI-SYSTEM)

智能控制系统包括AI控制器、5G网络以及阿里云系统,根据纸机的实际生产状态最大限度的匹配纸机的实际生产需求。智能控制系统里集成了一个5G通信卡,通信卡能够通过网络将风机的状态和数据发送到阿里云,在公司内部就可以通过阿里云服务器监控每一个真空泵的实际运行转速、轴承温度及轴承振动情况、油的过滤以及油温情况,可以达到远程诊断的目的。远程诊断的好处就是让工程师实时检测,然后分析情况并作出判断。如果油温过高,就可以通知客户,检测冷却水以及油品情况。

AI控制器则会将状态信息、故障信息发回。实际上它的主要功能是通过检测纸机车速、纸张定量、出压榨时的干度以及纸机各部分的工况耦合在一起,运算得出一个真空系统所需要真空度并调节真空泵转速。

2.2 原始数据模型的建立

本卫生纸机真空系统的核心是由智能控制器(AISystem)加PLC逻辑控制器组成。PLC逻辑控制器负责真空泵系统的正常工作以及运行状态的监控。智能控制器负责实时采集纸机真空系统的状态,根据实际生产的情况,调整真空泵的转速以及阀门的开度。使得真空泵的运行和纸机的真空系统处于一个最佳的匹配状态。

真空度大小以及真空度的组合方式决定了真空系统在纸机上的运行效果,而真空系统的运行效果又影响着纸机各部分的能量消耗。对真空系统进行优化需要从全局出发,不仅要考虑真空系统本身的能耗,还需要注意到纸机其他部分的能耗。不同的生产条件,纸机对真空系统负压的需求不同。真空度需根据现场环境的变化而变化。纸张定量和纸机车速在生产中并非固定的,这两个因素极大地影响纸机对真空系统的需求,建模时需要重点分析。对于其他影响较小的因素,可以视为干扰,不纳入考虑的范围。另外,在保证正常生产的前提下节能是优化模型的最终目的,因此纸机各部分能耗及不同部位的干度或蒸发负荷也是必须分析的变量。

智能控制器(AI-System)的数据准备,即原始数据模型的建立及计算根据表2的变量得到。

表2 建模需要的变量数据

2.3 数据采集及迭代方法

积累数据的时间跨度要足够大,涵盖尽量多的情况,一般要有几个月的数据。同时要保证有足够的数据量,一般数据量要求 2,000 组以上。数据采集后,对获取的数据进行预处理,然后以统一的时间标签,将所有变量数据存入智能控制器(AI-System)的存储器中。数据迭代的时间越长,数据量越大,智能控制器就能够越了解该纸机。这也是为什么在实际过程中,风机的节电效果是随着使用的时间长度越来越明显。

真空系统的变动会影响到相关系统能耗的变动。不能单纯地以减少真空消耗为优化的目标,需要从全局的角度考虑。值得注意的是,真空系统除了极大影响干燥部蒸汽的消耗外,还与传动系统电功率有密切的关联。这是由于真空系统电功率提高时,传动的阻力将会提高,相应的电功率也会提升。事实上,工厂生产中,传动系统的电功率是调节真空系统的一个重要依据。

另一方面,考虑到造纸过程蒸汽的消耗量比电能大得多,而电能的品质比蒸汽高,单位能量的电也比蒸汽贵,所以以最低能耗为优化目标欠妥。模型将优化目标定为相关系统单位时间能耗的成本。也就是说,模型的目标函数右边确定为单位时间内真空系统电耗、传动电耗以及干燥部汽耗的能耗功率成本总和。目标函数的左边是需要调节的真空系统的真空度设定值。即:

Ccost=f1(P1,P2,P3…Pi)

这是一个复杂的多变量关系。若采用统计回归方法,均方根误差和判断系数不理想,则不能取得较好的拟合效果。所以采用人工神经网络(Artificial Neural Network,ANN) 的方法来实现目标函数关系的建立。人工神经网络是近年来智能控制与智能自动化领域的热点,具有可操作性强、自适应与自学习能力强等优点。

2.4 有效的流量和真空度

网部脱水量是由真空系统带来的压力差决定的,与通过的气流无关。也就是说,当真空度不增加时,真空系统只会抽去过多的空气,却不能从纸幅带走水分。其结果可以参考赫尔辛基理工大学的Raisanen 博士的真空度与纸张干度的关系图(如图9所示)。由此可知,在纸幅前进的方向上,真空度必须是逐渐增大的,否则真空度相对前面较小的真空箱会出现只抽空气却脱不掉水分,而白白浪费能量的情况。

图9 真空度与纸张干度的关系

2.5 考虑干燥部蒸汽的消耗因素

在网部,真空系统的负压是纸张成形的关键。真空系统脱水能力过低不仅会使干燥部蒸汽消耗增大,同时也可能导致纸机无法正常生产。故真空度的设定需要满足脱水能力要求。数据库中若缺乏干度数据,可用进干燥部前蒸发负荷来代替。干燥部前蒸发负荷可以用纸机水的质量平衡得到,代表单位时间内进入干燥部的水的质量。一般来说,前面真空脱水的能力越强,干燥部的蒸发负荷应该就会越少。

此外,真空度的设定值不能超出设备要求及工艺环境的要求,故每个真空度的设定都有上下限。排除异常值后,数据库中历史数据都是曾经出现的数据,是在正常运行范围内的数据,并且确定是可行的,由此确定真空度设定值的上下限。模型中真空度的设定值不超出最大和最小历史值。

根据分析计算出来的真空度控制范围,智能控制器(AISystem)会通过系统上各个点的真空传感器,实时的控制系统管路中的阀门开度以及风机的转速等参数,让纸机上各个点的真空度接近算法得出真空度要求。

3 新型透平真空系统应用案例

3.1 在洛阳华洁纸业宝拓纸机上的应用

图10 洛阳华洁纸业宝拓纸机

● 纸机幅宽2,850mm,车速1,300m/min;

● 选用风机的电机功率为90kW,实际运行功率为70kW;

● 原来罗茨风机185kW,实际运行140kW,节电50%。

3.2 在河北姬发纸业轻良纸机上的应用

图11 河北姬发纸业轻良纸机

● 纸机幅宽3,500mm,车速1,300m/min;

● 选用风机的电机功率为132kW,实际运行功率为85kW;

● 原来水环真空泵315kW,实际运行230kW,节电63%。

3.3 在山东东顺纸业川之江BF12纸机上的应用

图12 山东东顺纸业川之江BF12纸机

● 纸机幅宽3,500mm,车速1,000m/min;

● 选用风机的电机功率为160kW,实际运行功率为125kW;

● 原来罗茨风机280kW,实际运行180kW,节电30%。