采卤老腔改建盐穴储气库关键技术及应用

石 悦,郭文朋,徐 宁,侯晓璐,赵 媛,杜彩霞

(1.山西能源学院,山西 太原 030006;2.山西天然气有限公司,山西 太原 030032;3.中国石油大学(北京),北京 102249;4.山西压缩天然气集团有限公司,山西 太原 030032)

0 引 言

盐穴储气库是利用地下盐层或盐丘建设的天然气储气库,具有注采频次高、工作气比例高等优点,全球地下储气库总工作气量的9%分布于盐穴型地下储气库,为天然气的调峰保供发挥重要作用[1]。目前已有报道中,仅江苏金坛有单井单腔采卤老腔改建盐穴储气库的案例,但国内外暂无对流井老腔改建地下储气库成功并投产的案例。中国盐矿开采最早以单井单腔为主,从20世纪70年代起逐渐使用对流井采盐,目前盐矿存在的对流井采卤老腔体量庞大,仅湖北云应、河南平顶山等地就拥有上百个对流井采卤老腔。由于盐穴储气库的造腔工程耗时长、投资大[2-3],往往需要3~5 a才可以形成储气腔体,如能将已有对流井采卤老腔直接改建为盐穴储气库,则会大大降低工程周期,短时间内实现巨大的储气库规模,经济效益十分可观[4]。因此,在总结已有采卤老腔改建盐穴储气库经验的基础上[5-7],进一步对对流井采卤老腔改建储气库的关键技术进行分析,梳理了相关技术要求并提出合理的评价建议,以期对对流井采卤老腔改建储气库的工程提供指导。

1 对流井采卤老腔改建盐穴储气库的基本条件

中国已经形成较为成熟的盐穴储气库造腔工艺技术,通过调整界面位置来控制腔体形状,形成的腔体体积及稳定性可以满足储气库注采气运行,但对于采卤老腔,其腔体体积、密封性、稳定性等条件是否适用于注采气,需要对已有的腔体进行综合评价[8-10],且对于对流井采卤老腔而言,改建地下储气库的基本条件还应包括:①地质上处于构造稳定区,周边断层及裂缝发育少、规模小、无活动情况;②盐岩埋层适中、厚度较大、分布稳定、盐岩体品质高;③盐岩盖层分布稳定、厚度大、岩性致密、孔隙度小、渗透率低;④腔体形态较为规则,稳定性好,顶底板厚度、矿柱宽度满足安全要求;⑤盐腔单腔体积满足一定要求,总体规模应具有一定的经济效益。

地下储气库主要分为枯竭油气藏储气库、盐穴储气库、含水层储气库、废弃矿坑储气库4类,不同种类的地下储气库具有不同的地质条件要求,但在地面上的要求基本一致:①地理位置上尽可能靠近天然气输气干线和天然气消费市场;②井口与铁路、公路以及学校、医院、油库等人口密集区或高危场所等的距离满足相关安全距离要求。

2 对流井采卤老腔改建盐穴储气库的关键技术

2.1 对流井采卤老腔密封性测试技术

对流井采卤老腔的密封性是改建盐穴储气库的决定性因素。目前较为成熟的测试方式为使用饱和卤水进行试压,试压前根据盐腔条件及卤水数据确定试压压力,一般不应超过套管鞋所处地层最小主应力值的80%,并且还需将其折算为井口处压力值[11],如式(1)所示。如无法取得最小主应力值,推荐按照经验压力梯度计算,如式(2)所示。

p1=p0×80%-ρgH×10-6

(1)

p2=GH-ρgH×10-6

(2)

式中:p1为通过套管鞋所处地层推算出的最高试压压力,MPa;p0为套管鞋所处地层最小主应力值,MPa;ρ为饱和卤水密度,kg/m3;g为重力加速度,m/s2;H为腔顶所处地层深度,m;p2为通过经验压力梯度推算出的最高试压压力值,MPa;G为经验压力梯度,取0.017 MPa/m。

通常单井单腔的采卤老腔采用压力-流量综合评估法来判断试压是否合格,不同矿区的埋深不同,注水排量、试压时长、试压压力均存在较大差异,因此,仅举例用于展示变化趋势,如图1所示。观察期间内,随着时间推移,井口压力会有所下降,需额外注入卤水以补充漏失量,从而保证压力稳定。如果井口压力下降幅度和日注水量随测试次数的增加而逐渐变小,最终达到小于变化临界值并保持稳定,则该腔体试压合格。中国利用该方法筛选的单井腔体全部改造成功,密封性良好。

图1 腔体压力-流量密闭性综合测试曲线Fig.1 The comprehensive test curve of cavity pressure vs flow confinement

对于对流井采卤老腔,试压过程中发生漏失的位置可能发生在腔体本身、井筒、井口闸门等,尤其是对于采盐井井筒,设计之初并未考虑要进行储气改造,井筒密封性往往较差,所以采用以上标准可能会对符合条件的腔体产生误判。故提出针对对流井采卤老腔,将以上评价条件放宽为:观察期间内井口压力和漏失量的下降幅度经过多次测试有明显的变小趋势,则可以认为该腔体初评合格。

2.2 对流井采卤老腔稳定性分析技术

腔体的稳定性分析是评价腔体运行制度的重要方法。主要是利用腔体的形态模型,利用数值模拟的方法进行评价。利用已有数据建立模型,模型应包括盐腔所在地层中关键地层、腔体、边界和载荷条件,模型尺寸适中,既能满足计算效率又能够边界效应降低到最小,地层物性参数宜根据已有室内实验数据和现场监测反演结果进行综合选取;针对影响盐腔稳定性的各项因素,开展不同运行制度方案下的模拟计算,根据模型计算结果,针对盐腔拉张应力、塑性变形、穿刺泄露、蠕变量、套管鞋应变、地面沉降等因素进行评价,反映盐岩、盐腔和套管鞋的相关特征,结合适当的临界安全值,提出满足盐腔稳定性要求的运行方案和建议[12-14]。

生产实践中,单井单腔的腔体形态主要依靠声呐测试获得,声呐测试后报告包括:腔体深度、各主要水平剖面直径和图表、最大水平剖面直径和图表、各主要垂直剖面图表、腔体的体积、腔体的三维图像等。然而对于对流井采卤老腔,目前声呐探头无法对腔体的水平连通段进行形态检测,无法直接获得对流井采卤老腔的形态,因此,需要改进测试方式。建议通过2口老井2次下入声呐仪器进行测试,分别测得2口老井井下对应的腔体形态,再通过采盐量数据计算模拟中间连通段,结合测得的2个腔体形态,模拟获得对流井采卤老腔的整体形态。

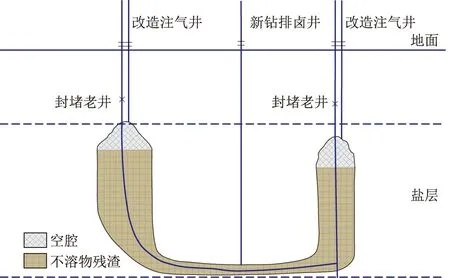

2.3 对流井采卤老腔井筒改造技术

对流井采卤老腔起初并未考虑储气,经过多年的采卤制盐,井筒大多密封不严,需对井筒进行改造。井筒改造应保证腔体、井筒、地层三者间的有效密封,改造后井筒的天然气注入和采出能力满足建库需求[11]。根据盐腔、井筒条件,结合改造要求,从封堵原井筒后钻新井或套铣原井筒后新套管固封2种方式中选择适合的井筒改造方式。已有研究表明[15],对于对流井采卤老腔可采取封堵原有2口老井,并在通道中间再打1口排卤新井的改造工艺。新井井型宜采用直井,打穿腔顶,与腔体连通,采用定向井时,生产套管以上垂直井段应保证不少于60 m(图2)。

图2 对流井采卤老腔井筒改造示意图

封堵原井筒并新钻井作业过程中宜遵守以下技术要求:①锻铣层位至少应封隔盖层及盖层以上的第1个渗透性地层;②挤注水泥作业,需分段进行,待每一段测试合格后方可进行下一锻铣井段的注水泥作业,各层套管固井水泥浆均应返至地面;③新钻井应满足最大注采能力、注气排卤及周期性注采要求;④生产套管进入盐层垂直深度宜大于15 m;⑤生产套管依据接触流体介质的腐蚀性能、温度、压力等因素优选材质,生产套管及附件应采用气密封螺纹,附件机械性能与套管匹配;⑥套管柱强度设计应满足注采井井筒气密封性检测的要求。

2.4 对流井采卤老腔气密封测试技术

对流井采卤老腔的气密封测试是改建成功与否的重要评判标准[6,15]。一般使用氮气作为检测气体,检测期间生产管鞋处所承受的最大压力为储气库运行设计上限压力的1.1倍,但小于套管最小内屈服压力的80%。根据记录的气水界面深度、井口气体压力和温度等参数计算泄漏率:

(3)

式中:ΔQ泄漏为一段时间后气体泄漏率,m3/h;ΔVcs为套管鞋处盐腔泄漏的压缩体积,m3;pcs为套管鞋处盐腔的压力,MPa;Tstd为标准状况下的温度,K;Tcs为套管鞋处盐腔温度,K;pstd为标准状况下的压力,MPa;Δt为时间,h。

套管鞋处盐腔泄漏的压缩体积按照以下公式计算:

(4)

式中:Hi为第i时刻气水界面深度,m;Hi+1为第i+1时刻气水界面深度,m;Dwell为盐腔脖颈处的直径,m;Dcasing为检测管柱的外径,m。

绘制24 h内泄漏速率与时间的关系曲线,根据泄漏速率与时间的关系曲线和气水界面深度变化数值,对井筒及盐腔密封性进行评价。一般评价标准遵循以下原则:①气体泄漏速率随时间逐渐减小,并趋近于零,如图3所示;②在24 h检测时间内,气水界面深度变化小于1 m。如检测结果同时符合2个原则,表明井筒或盐腔密封性合格;如检测结果不符合原则①,说明井筒或盐穴密封性不合格;如检测结果符合原则①,不符合原则②,应延长检测时间,分析后确定井筒或盐腔密封性。

图3 气体泄漏速率随时间变化关系曲线

3 现场应用

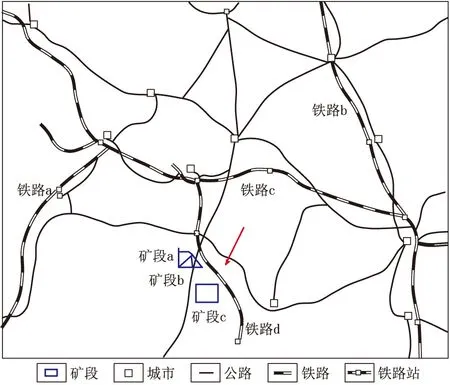

为验证以上关键技术的可行性,选取淮安地区某盐矿的对流井采卤老腔进行改造(图4)。盐矿周边交通发达,为盐田的开发提供了有利条件。该盐矿所处的凹陷先后沉积了胡岗组(K2h)、玉皇顶组(E2y)、大仓房组(E2d)、核桃园组(E2h)、廖庄组(E3l)、上寺组(Nsh)、平原组(Qp),盐岩盖层分布稳定,品质高。盐矿位于中—新生代断陷盆地,是一个呈狭长形展布的断陷盐湖盆地,处于构造稳定区,周边断层及裂缝发育少、规模小、无活动情况发生。

图4 国内某盐矿交通位置

选取其中A-B井,该对流井于2007年年底开始采卤,截至2017年5月,共注水737.5×104m3,采卤量为678.1×104m3,卤水质量浓度为300 g/L左右,折算采盐体积为94.2×104m3,平均NaCl含量为55%,估算动用含盐地层地下空间体积为171.2×104m3。2口井中A井为直井,管柱初始下入深度为1 448 m,造腔过程中进行管柱切割作业,目前管柱位置为1 304 m,管柱共上提144 m;B井为斜井,初始下入垂深约为1 490 m,采卤过程中斜井段已经切割,目前管柱位置为1 272 m,管柱共上提218 m。

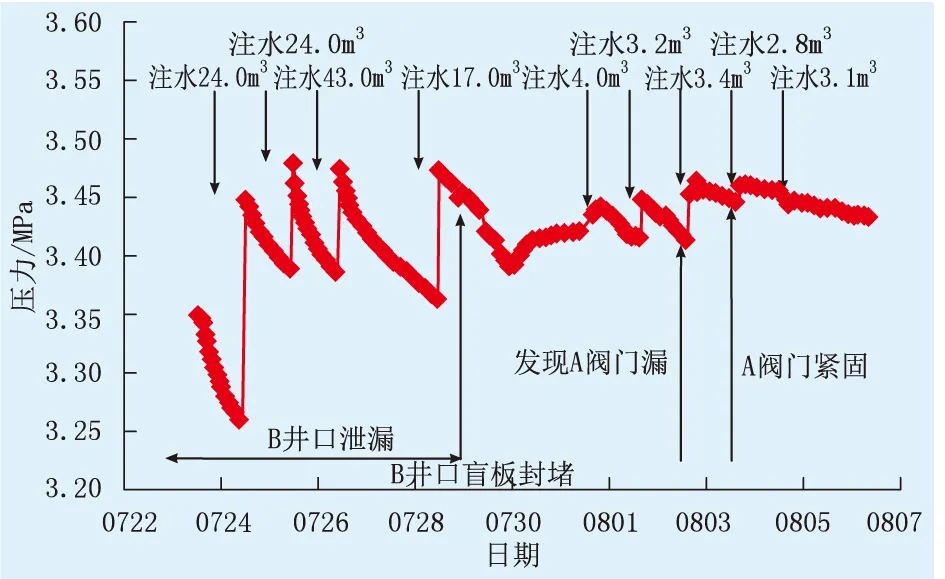

为评价该对流井采卤老腔的密封性,对该对流井采卤老腔共注水升压10次,注水井压力变化为3.258~3.478 MPa,平均压降为0.001~0.004 MPa/h。虽然观察期间内井口压力和漏失量的下降幅度经过多次测试未能达到一个稳定的水平,但有明显变小的趋势,如图5所示。分析认为下降原因可能为注入清水溶盐造成,该腔体密封性较好,可初步判定满足改造条件。

图5 采卤老腔卤水试压曲线

经过初评后,该腔体分别进行了稳定性评价和井筒改造等一系列技术应用。对于腔体的稳定性评价技术仍然沿用单井单腔的评价指标,由于设备所限,目前无法直接测得对流井采卤老腔的腔体形态,实际形态较难刻画,在建模过程中进行了理想化处理,经过稳定性评价后,认为尽管腔体形状较为复杂,但各项指标仍然满足储气条件。

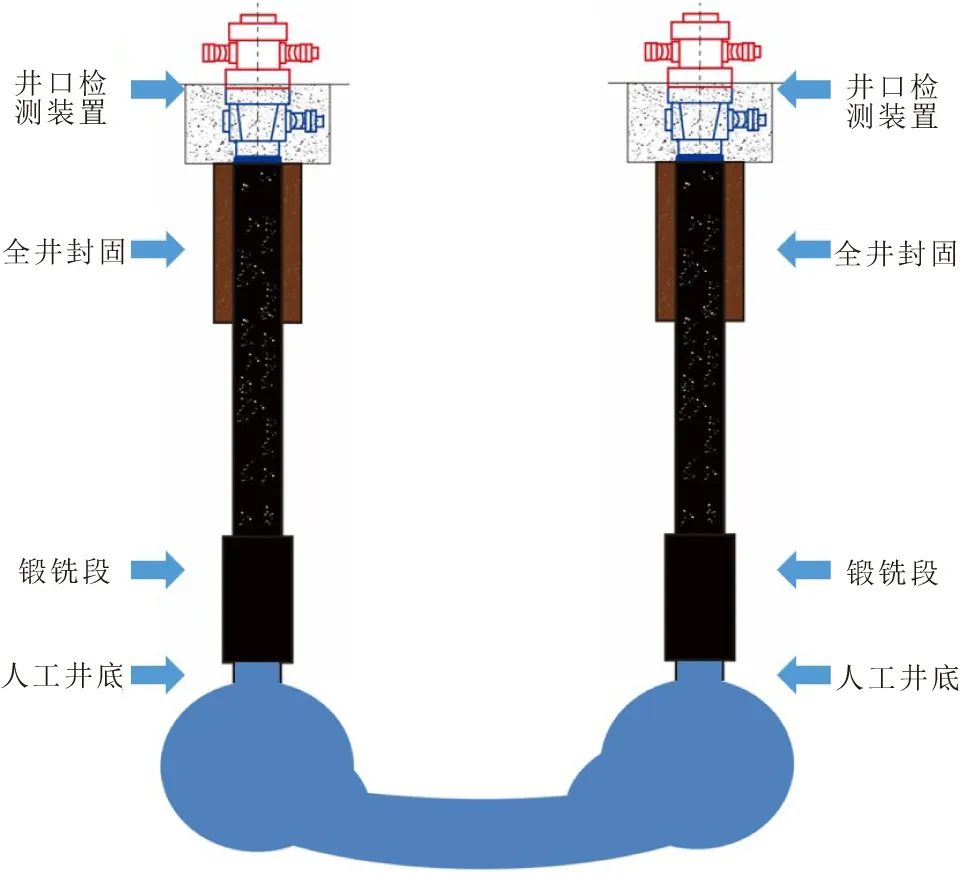

为了保证储层或腔体的密封性,防止储层天然气发生气窜或沿管外气窜,将原有2口老井进行封堵。具体施工步骤为:测井并在井底套管完好井段或合适位置建立人工井底(封隔器);锻铣下部套管200~300 m;注水泥封堵锻铣井段,候凝;试压合格后,全井段封堵,候凝;试压合格后,安装简易井口装置(图6),便于检测井筒内压力变化。新建注气井井型采用直井井型,该井必须同时满足注采、造腔和钻井安全的需要,在盐穴储气库的建设中,井眼建成后需要进行注采气生产作业,注采气则采用另外一套管柱来满足防腐和安全注采的需要,综合考虑目前中国盐穴储气库建设现状及当前技术情况,生产套管尺寸确定为Φ244.5 mm。

图6 老井封堵作业方案

在注采完井工程结束,盐穴开始首次注气之前,必须进行气密试验,目的为检验注采完井下入的注采管柱和排卤管柱及其上的封隔器等附件的密封性能以及套管鞋处稳定性,防止注气过程中出现管柱泄漏的情况。试压压力为气库运行上限压力的1.1倍,测试原理图见图7。由于该井仍在采盐生产期,距离储气还有相当长一段时间,还未进行气密封试压技术的应用。

图7 中国某对流井气密封检测方案

4 结论与建议

(1) 对流井采卤老腔体量庞大,利用其改建地下储气库可快速形成较大工作气量,经济效益显著。影响对流井采卤老腔改造的关键技术主要包括密封性测试技术、稳定性评价技术、井筒改造技术、气密封试压技术等。

(2) 考虑到注入清水溶盐过程,建议放宽对流井采卤老腔的密封性测试评价标准,观察期间内井口压力和漏失量的下降幅度经过多次测试有明显的变小趋势,则可以认为该腔体初评合格,避免遗漏符合改造条件的腔体。

(3) 对于对流井采卤老腔,可采取封堵原有2口老井,并在通道中间再打,1口排卤新井的改造工艺,其中新井井型宜采用直井,采用定向井时,生产套管以上垂直井段应保证不少于60 m。

(4) 若气密封试验显示气体泄漏率随时间逐渐减小,并趋近于零值,且在24 h检测时间内,气水界面深度变化小于l m,则表明井筒或盐腔密封性合格。