树脂粒径与流变性能关系研究

李 明,陈秀营,伍玉涛,郭伟壮

(唐山三友氯碱有限责任公司,河北 唐山063305)

PVC糊树脂工业的发展,提供了仅经加热就变为聚氯乙烯制品的一种新型的液态材料。该种液态材料配置方便,性能稳定、易控制、使用方便、制品性能优良、化学稳定性好,具有一定的机械强度、易着色,因此被广泛应用于人造革、地板革、医用、精密仪器生产和餐饮业的弹性手套、搪胶玩具、软质商标、墙纸、油漆涂料、发泡塑胶、输送带、汽车装饰等领域。

与传统的悬浮树脂相比,PVC糊树脂具有加工设备价廉、模具简单、可制成特别形状等优点,而决定糊树脂加工性能的主要因素则是增塑糊的流变性能,流变性能在很大程度上又决定于树脂本身的粒径及粒径分布。一般认为,树脂的粒径越小,则树脂的表面积总和越大,而更大的表面积则会吸收更多的增塑剂,因此在增塑糊中自由增塑剂就越小,增塑糊粘度就越大。这是一种理想的状态,因为树脂不会只是表面吸收增塑剂,增塑剂会在浸润树脂表面后进入树脂内部空隙,这也就解释了一些高粘度树脂粒径更大,但是树脂配成增塑糊后糊粘度却远大于普通小粒径树脂的原因。

包永忠等研究了乳液和微悬浮聚合聚氯乙烯胶乳粒子粒径分布的控制方法[1],张键等研究了悬浮法PVC树脂粒径的影响因素[2],但是目前关于树脂粒径对下游加工流变性能的影响的研究却鲜见报道,本文通过研究不同厂家不同型号的树脂,分析各家树脂粒径及粒径分布,并对树脂增塑糊进行糊粘度测试与粘度经时变化测试,最终得到增塑糊流变性能与粒径的些许关系。

1 实验部分

1.1 原材料

不同厂家的树脂,分别为系列1、系列2、系列3以及系列4;增塑剂DOP。

1.2 实验仪器

霍巴特搅拌器、马尔文激光粒径分析仪、博勒飞粘度计和凝胶化测定仪等。

1.3 实验结论

1.3.1 粒径分布分析

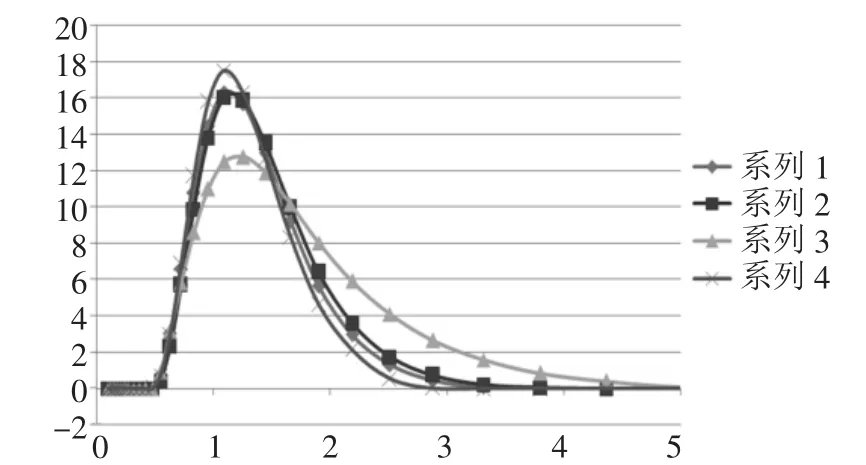

不同厂家树脂的粒径分布图见图1,由图1可知,系列3平均粒径最大,系列4平均粒径最小,系列1、系列2两者粒径最接近,而系列4分布较其他3种树脂分布趋势更集中,其次是系列1、系列2,系列3分布最宽。

图1 不同厂家树脂的粒径分布图

1.3.2 初始粘度分析

不同厂家树脂聚合度及初始糊粘度对比见表1。由表1中数据可知,4种树脂的聚合度相近,但是在配置成增塑糊后树脂的糊粘度却有较大的差距,系列1、系列2两者粒径最接近的树脂糊粘度远远高于其他两种树脂,而树脂粒径分布更为集中的系列1树脂糊粘度最高。由此可知,在一定的粒径范围内,树脂的平均粒径大小对增塑糊的初始粘度影响不大,而树脂粒径的集中程度是影响糊粘度的主要因素。结合图1与表1数据,系列1、系列2两者的共同特点具有极其相似的粒径集中程度,而系列3以及系列4的粒径分布要么过于分散,要么过于集中。因此可以得出,在聚合度及生产方法相同的情况下,树脂的粒径分布程度达到一个特定值时,增塑糊的糊粘度最高,而过高或过低的树脂粒径分布都将使增塑糊的粘度下降。这可能是因为当树脂颗粒分布达到一个最佳配比时(类似于建筑行业大小石料的级配设计),树脂颗粒在增塑剂中相互的协同作用最大,能够锁住最多的增塑剂,因此使增塑糊中自由增塑剂相对减少,达到一种较为稳定的稳态结构,使外界搅拌力更难破坏其结构而使其流动,从而表现出糊粘度的最大化。

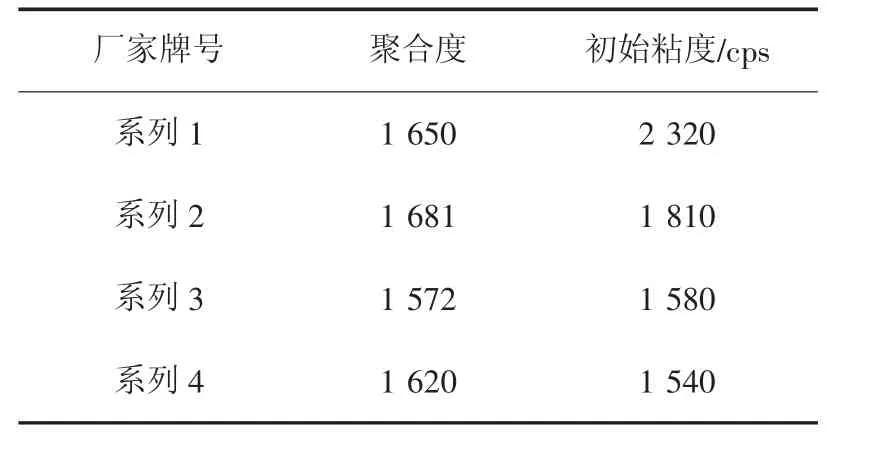

表1 不同厂家树脂初始糊粘度对比

1.3.3 糊粘度经时变化分析

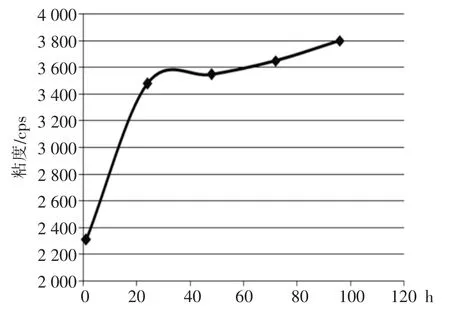

针对以上分析,对系列1和系列2进行了进一步的96 h增塑糊粘度的经时变化分析,系列1增塑糊粘度的经时变化曲线见图2。由图2可知,在24 h后增塑糊的粘度有一个近乎垂直的上升,随后24 h到96 h增塑糊粘度上升缓慢,增塑糊粘度最终达到3 800 cps。这是由树脂在24 h中增塑剂的快速吸收造成的,后期由于增塑剂吸收放缓,粘度呈上升趋缓。

图2 系列1增塑糊粘度的经时变化曲线

系列2增塑糊粘度的经时变化曲线见图3,由图3可知,系列2增塑糊粘度随着时间的变化呈现均匀的上升,直至96 h达到2 710 cps,并未出现粘度快速上升的趋势,因此可以认为系列2树脂吸收增塑剂的速度较为均匀,不会因为增塑糊放置时间的延长而产生加工使用性能上的巨大变化。

结合两个系列的树脂粒径分布图,系列2相对于系列1粒径分布曲线靠右,也就是说系列2大粒子较系列1为多,而过多的大粒子可能导致树脂总表面积不足,从而导致吸收增塑剂速度不快,没有表现出前期很快的增塑剂吸收速率。而系列1由于粒径分布中小粒子在最初24 h内的增塑剂吸收,因此表现出快速的增塑糊粘度上升,而后期小粒子吸收饱和,吸收速率下降。

图3 系列2增塑糊粘度的经时变化曲线

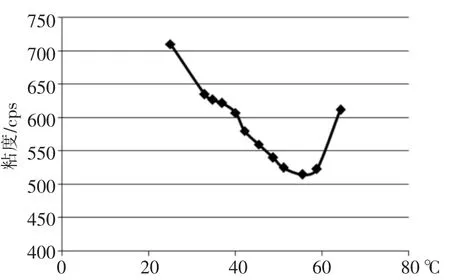

1.3.4 粘度-温度曲线

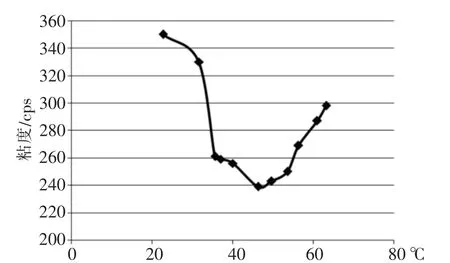

由于前期加温使增塑糊混合液温度上升,主要作用是使增塑剂温度上升,必然导致混合液变稀、液体粘度下降。而当达到一定温度后,高温导致了树脂吸收增塑剂速率变快,自由增塑剂含量下降,又导致增塑糊的粘度上升,继续升温达到特定温度时,树脂完全溶胀在增塑剂中,二者成为有机整体,增塑糊中自由增塑剂含量为零,此种现象即为增塑糊的凝胶化现象,凝胶化的增塑糊失去了流动性,此凝胶点对下游加工具有重要的指导意义。系列1增塑糊粘度-温度曲线见图4,系列2增塑糊粘度-温度曲线见图5。

图4 系列1增塑糊粘度-温度曲线

图5 系列2增塑糊粘度-温度曲线

而增塑糊粘度-温度曲线拐点指示的温度高低同样具有重要意义,它关系到树脂吸收增塑剂的温度敏感性。对比图4与图5,系列1增塑糊在46℃附近就达到拐点,而系列2增塑糊在58℃附近才达到拐点,说明系列1树脂在更低的温度下能够更快速地吸收增塑剂,这也间接说明具有更多小粒子的树脂,即具有更大表面积的树脂更容易吸收增塑剂,也就是说,依靠树脂表面吸收增塑剂是最容易且最快的吸收增塑剂的方式。

1.3.5 凝胶化时间

为了进一步掌握了解树脂粒径与加工性能的关系,对系列1、2的凝胶化时间进行了测试,即在恒定温度下对增塑糊进行加热,记录达到凝胶化的时间。测试结果与预想的不同,系列1的凝胶化时间为9′42″,大于系列2的7′45″,这与前面增塑剂吸收速度的结论相反,系列1虽然在前期具有较强的增塑剂吸收能力,且96 h的粘度明显高于系列2,但是在后期出现增塑剂吸收乏力的现象,在一定温度下(凝胶点以下)放置后系列1甚至出现了增塑剂析出现象,因此不能单纯的用增塑剂前期吸收速度快慢来主观判断加工凝胶化快慢。通过以往的研究分析[3],也已经得到凝胶化主要的影响因素是树脂的分子量分布,而树脂的粒径大小及粒径分布对凝胶化时间的影响远远小于树脂的分子量分布影响,甚至可以说凝胶化时间与树脂粒径大小并没有必然的联系。

2 结论

(1)树脂的体积平均粒径大小并不能决定树脂的增塑糊初始粘度,而粒径分布在很大程度上影响增塑糊初始粘度。

(2)树脂粒径分布的过宽或过窄均导致树脂增塑糊粘度降低,适当的粒径分布是树脂初始粘度升高的主要原因。

(3)较多的小粒子的存在导致树脂总的表面积增大,是前期树脂吸收增塑剂快慢的关键因素,也是在较低温度下能够快速的吸收增塑剂的关键,并且树脂表面吸收增塑剂并不依赖于温度的高低,具有低的温度敏感性。

(4)较多的小粒径树脂能够提高树脂前期吸收增塑剂的能力,但是表现出后期增塑剂吸收能力下降,时间过长还可导致增塑剂的析出速度加快,而凝胶化时间的决定因素与树脂粒径大小及分布并无直接关系。