一种制动管路管螺纹的扭矩控制方法

杨维建,马臣斌

(天府新区信息职业学院,四川 成都 620564)

目前乘用车中不管是燃油车还是新能源汽车,制动系统均以液压制动为主。液压制动存在的主要失效风险之一是密封性不足,导致汽车制动效能衰减甚至丧失,如何保证整个制动系统的密封性对于整车制造企业尤为重要。为保证整车制动系统的密封性,在制造过程中制动系统装配环节需重点控制制动管路的紧固连接。制动管路的连接包括制动主缸、制动硬管、制动软管的连接,三者之间均以管螺纹的方式连接紧固,做好管螺纹的扭矩控制是制动系统装配中至关重要的环节。

1 螺纹的拧紧原理

螺栓的拧紧过程一般分为4个阶段,即自由拧紧阶段、螺栓端面贴合阶段、螺栓线性变形阶段和屈服阶段。拧紧扭矩90%用于克服螺栓螺纹和螺栓端面摩擦力做工,只有10%产生夹紧力,用于紧固连接件。在螺栓夹紧力作用下,连接件表面会出现一定变形,根据连接件变形量大小,连接方式分为软连接、硬连接、中性连接。软连接是指连接件本身较软或连接件中间存在橡胶件等弹性原件,存在扭矩衰减;硬连接是指连接件硬度较大,是刚性的且结合面光滑、贴合好的连接,一般无扭矩衰减,可能有扭矩反冲;中性连接是介于软连接和硬连接之间的连接,一般不存在扭矩衰减或反冲情况。

制动管路分为硬管和软管,硬管一般采用20钢,在紧固过程中产生的形变量较大,属于软连接(螺纹紧固后会出现扭矩衰减现象),而制动管路间的密封性是靠管螺纹在拧紧过程中的变形来保证的,所以这种螺纹变形是产品本身的一种需求,是必须存在的,这一点不同于汽车上其他软连接的部位(尽可能规避软连接的变形量)。

2 扭矩控制方法

由于制动管路管螺纹连接密封性的特殊要求,螺纹的扭矩标准不同于常规软连接的扭矩标准。在整车制造过程中,该扭矩需纳入关键扭矩管控。对于关键扭矩的管控主机厂一般选择带传感器的拧紧工具(如拧紧机或定扭电枪)拧紧,以实时存储和传输拧紧力矩。但制动管路紧固操作一般在机舱或汽车底盘上,存在操作空间狭小、制动管路无法固定、管螺纹结构特殊、操作力矩过大会损坏或扭曲制动管路等问题。因此,实际生产过程中制动管路的装配仍以定置扭力扳手和开口扳手为主。

扭矩通过定置扭矩扳手保证,其主要风险是无法对制动管路的拧紧力矩进行监控,若扭矩扳手出现故障,会出现制动管路力矩不合格的质量问题。因此,制动管路间螺纹的扭矩监控需借助静态扭矩。静态扭矩是指对已处于拧紧状态螺纹紧固件继续拧紧且螺纹旋合面之间刚发生转动时的摩擦扭矩。测量时将直接读数的扭力扳手放置在刚拧紧的紧固件上,按拧紧方向平稳、连续、均匀地移动,向扭力扳手施加扭矩,直到紧固件刚好开始转动为止,在最初转动几度期间所指示的最大扭矩即为静态扭矩测量值。对于拧紧合格的制动管路,生产车间可按照一定频次对扭矩进行自检,同时质检人员定期抽检,检测频次根据实际生产情况确定,一般自检1次/2 h,抽检1次/d。管螺纹的拧紧工具(定置扭力扳手)和抽检、自检工具(数显扭力扳手)也需按期送检,从而有效预防制动管路拧紧力矩出现批量不良的问题。

3 静态扭矩测量方法

静态扭矩应选用精度高、测量精准、便于读数的数显扭矩扳手检测和开口扳手辅助检测(开口扳手起辅助固定作用)。制动管路间的密封性依靠管螺纹的变形量来保证,为保证静态扭矩检测的准确性和制动管路的气密性,应采用“加拧力矩法”测量,测量时用扭力扳手将紧固的螺纹进一步拧紧,螺纹再次旋动时测量力矩值。杜绝采用“回程力矩法”检测(测量时用扭力扳手松开紧固的螺纹,螺纹开始旋动时测量力矩值,旋动角度不大于5°),因为采用该方法测量时会破坏管螺纹之间已发生啮合的形变,重新拧紧会导致螺纹间密封效果差。测量扭矩时,必须采用与管路拧紧螺母相匹配的开口头进行测量,开口头轴线与螺纹紧固件轴线在任意方向上的角度均小于5°,并平稳施力,施力角度为在力臂旋转平面内垂直于力臂,施力角度在任何方向上的偏差不得大于15°。

4 静态扭矩标准值确定

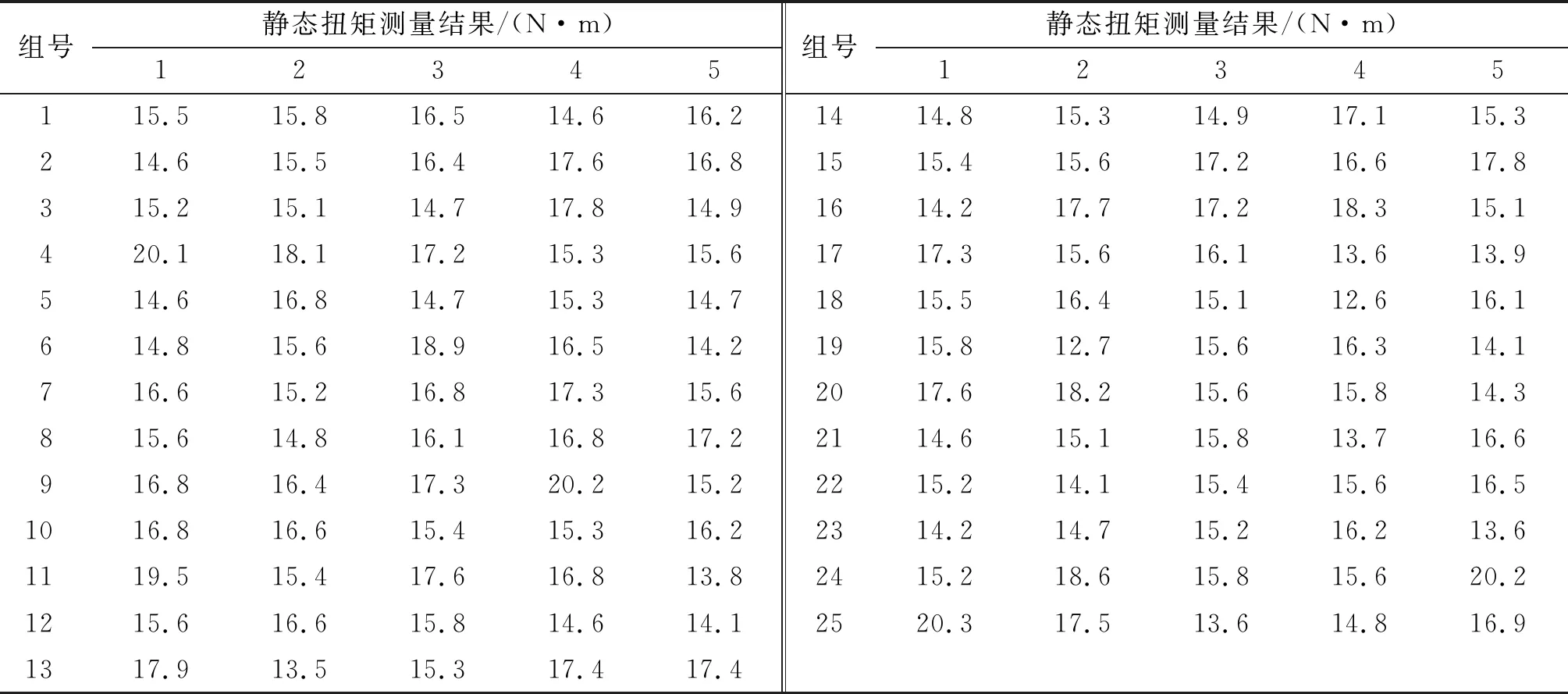

鉴于定置扭力扳手拧紧的装配方式扭矩波动大及制动管路间管螺纹本身形变量大,该紧固部位的静态扭矩标准值通过计算扭矩标准差和均值来确定。以吉利某车型为例,制动硬管与制动硬管的拧紧力矩为(18±2)N·m,在车型试生产阶段采用数显扭矩扳手测量25组静态扭矩值,每组5个数据,并对所有测量数据的车辆进行制动系统气密性检测,确保测量力矩均符合制动系统气密性要求。测量数据见表1。

表1 某车型静态扭矩测量结果

根据以下公式计算静态扭矩的均值μ、标准差δ和上下限:

1.509 8 N·m

式中:Xi为测量数据;N为测量数据数量,N=5×25=125。

静态扭矩下限=μ-3δ=11.428≈11 N·m

静态扭矩上限=μ+3δ=20.487≈21 N·m

拧紧力矩为(8±2)N·m时,静态扭矩标准值为11~21 N·m。

5 结语

标准差是反映一组数据离散程度最常用的量化形式,是表征精确度的重要指标。对于正态分布,正负3个标准差之内占整个数据的比率为99.6%。以该范围作为制动管路静态扭矩的检测标准,可有效监控制动管路管螺纹扭矩波动情况,一旦检测中出现静态扭矩不合格的情况,即可认定制动管路拧紧力矩超差,存在制动管路密封性不合格风险。采用这种方法,可避免大批量不合格扭矩的产生,从而提高整车下线制动管路管螺纹扭矩的合格率。其成本低、操作便利,有利于主机厂管螺纹扭矩管控工作的开展和实施。