某高精度天线伺服系统设计

李 乐,刘 涛,夏旭光,杨国文

(中国电子科技集团公司第二十七研究所,河南 郑州450047)

本文所设计的天线伺服系统为车载设备,负载为常规平板天线。工作时上位机给伺服系统发送命令数据,伺服系统控制器接收并进行数据处理、控制伺服驱动器驱动永磁同步电机,带动负载对空中目标进行扫描和跟踪[1]。该伺服系统采用优良的控制电路设计和软件设计,主要功能有角度预置、区域扇扫、手动控制和引导跟踪,具有重量轻、体积小和精度高、环境适应性强等特点。

1 系统组成及工作原理

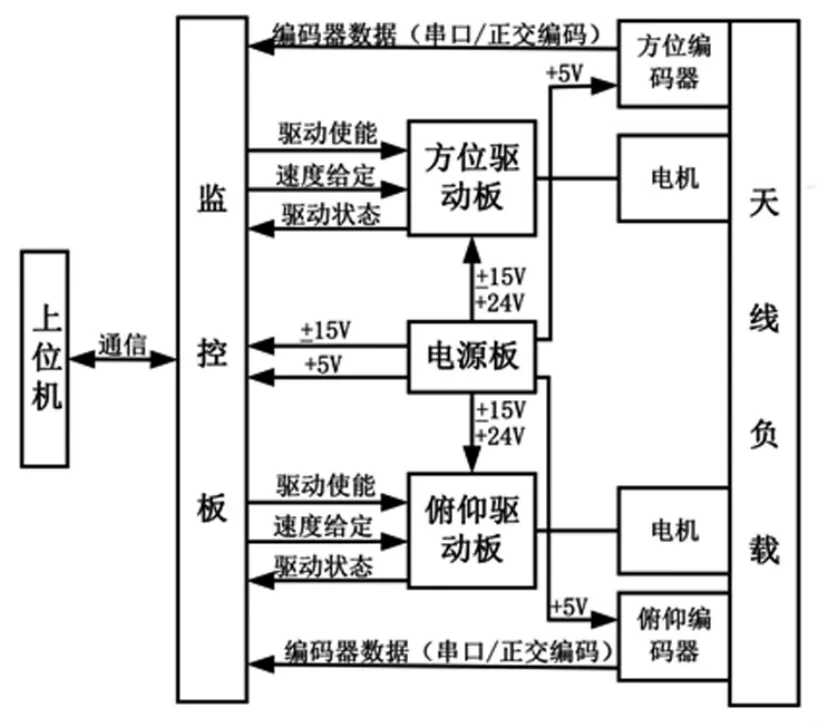

该系统由天线伺服转台机械结构、控制器、驱动器、伺服电机、角度传感器、电源和其它电气器件组成,其中伺服电控部分主要由DSP控制电路、功率驱动电路和电源电路组成。系统组成框图如图1所示[2]。

图1 系统组成框图

工作原理为伺服监控接收上位机的控制命令后,进入要求的工作模式,进行相应的控制运算后输出控制电压给到伺服方位驱动器和俯仰驱动器,驱动对应电机带动转台执行要求的转动。

2 系统设计与实现

2.1 系统负载力矩特性分析

该系统天线为标准平板型天线,系统负载力矩特性分析主要包含风力矩、惯性力矩、不平衡力矩以及摩擦力矩等。通过分析负载力矩特性可以从工程角度估算出电机力矩,用于电机、减速机、驱动器等选型[3-5]。

2.1.1 风力矩Mw估算

该系统天线为标准平板型天线,方位转动轴为中央支撑设计,质心和型心重合并位于方位转动轴上。风力矩包含静风力矩MW1和动风力矩MW2,静风力矩计算公式为

动风力矩的计算公式为

式中,CM为风力矩系数,A为迎风面积,表示天线在风向的投影面积,D为特征距离,ρ为空气质量密度,V为风速,ω为天线转动角速度。由此可得出方位最大风力矩Mw为

通过以上公式估算得出:方位Mw≈6.56N·m,俯仰Mw≈5.92N·m。

2.1.2 惯性力矩MJ估算

伺服天线在转动过程中,存在较大加减速过程,这就要求系统在较短时间内需要克服较大的惯性力矩。根据工程经验,惯性力矩MJ的计算公式如下:

ε为负载最大调转加速度,JL为负载最大转动惯量,按照外形可以计算出天线转动惯量为

通过以上公式估算得出:方位MJ≈0.92N·m,俯仰MJ≈0.27N·m。

2.1.3 不平衡力矩MP估算

天线在转动过程中,特别是俯仰状态变化时,负载质心位置是不断变化的,伺服系统为了保证运行的稳定性需要克服这种因质心位置变化引起的不平衡力矩。不平衡力矩的估算公式为:

式中,G为天线负载质量,Δlmax为天线在转动时其质心与方位转动轴偏心的最大距离。通过以上公式估算得出:方位MP≈19.6N·m,俯仰MP≈26.9N·m。

2.1.4 摩擦力矩MF估算

摩擦力矩是影响系统低速性能和静态精度的一个关键因素。该系统方位转动时,会存在一定的摩擦力矩阻碍转台转动。方位转动时的主要摩擦力矩包括方位轴承摩擦力矩Mf、动密封橡胶圈摩擦力矩Md和汇流环摩擦力矩Mi。方位轴承摩擦力矩Mf为

式中,f为轴承摩擦系数,F为轴承承受载荷力,d为轴承直径。方位动密封橡胶圈摩擦力矩Md为

式中,f为材料摩擦系数,d为动密封橡胶圈旋转轴径,P为密封圈材料对轴的比压,L为密封圈轴向接触长度。汇流环摩擦力矩Mi实际测试值一般都小于0.1N·m。由以上估算可得系统方位摩擦力矩MF为:

通过以上公式估算得出:方位MF≈1.35N·m,俯仰MF≈1.65N·m。

2.1.5 力矩综合

为保证系统在各种环境条件下安全、可靠、高精度地工作,负载力矩最大值ML应满足:

由此得出方位ML≥28.43N·m,俯仰ML≥34.74N·m。

2.2 驱动电机选型

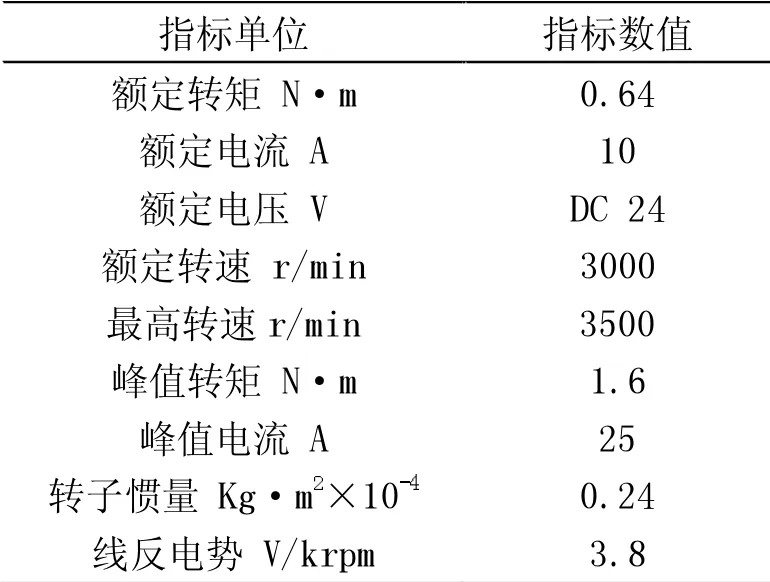

本系统采用的是永磁同步电机,其具有体积小、重量轻、结构简单、维护方便、高效节能、易于控制,且运行效率高、调速性能好等优点。根据系统供电要求和尺寸要求,考虑到使用效率,方位电机和俯仰电机均采用额定转矩为0.64N·m的永磁同步电机。本伺服系统选择的电机参数如表1所示[6-7]。

表1 永磁同步电机参数

2.3 减速机选型

在实际应用中,永磁同步电机的电机轴通过连接减速机时其输出的最大转矩MP应满足:

由此得出方位MP≥42.65N·m,俯仰MP≥52.11N·m。

该系统减速机所需的传动比i0应满足:

式中,MP为永磁同步电机连接减速机后输出的最大转矩,D为永磁同步电机的额定转矩[8]。

由此得出方位i0≥70,俯仰i0≥88。因设备需在寒冷环境裹冰运行,在满足所需速度和转矩的前提下,最终该系统方位采用了传动比为120的减速机,俯仰采用了传动比为561的减速机。按照计算结果可以看出所选电机、减速机完全符合使用要求。

2.4 角度传感器选型

方位测角和俯仰测角均采用绝对式光电编码器[9-10]。绝对式光电编码器减少了初始化过程,使用方便。根据系统误差的要求,该系统指标要求测角精度≥0.02°,因此选用的是16位编码器,其分辨率为20″、精度为±40″,可以达到要求。根据系统通信要求,使用的编码器硬件接口为RS422,更新率为1000Hz,波特率为115200bps。

2.5 D/A转换电路设计

系统要求的伺服系统转速范围为0.05°/s~60°/s,则系统调速比为60/0.05=1200。这里选用的AD7836是14位D/A转换芯片,可输出的调速比为213=8192,符合系统的调速范围要求[11]。该芯片可输出4路14位模拟电压,这里使用了其中的2路。电压建立时间10μs,满量程电压范围为±10V,与伺服驱动器连接用于控制系统速度环速度给定。

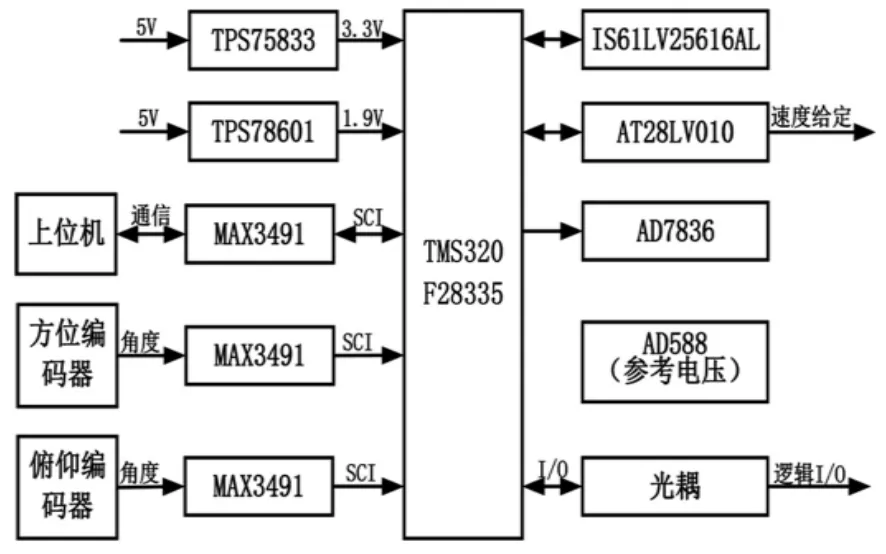

2.6 系统控制环路设计

该伺服系统采用TMS320F28335(TI的C2000系列)为主控芯片,其所需的3.3V电压由TI公司的TPS75833提供,所需的1.9V电压由TI公司的TPS78601提供。该系统与上位机、编码器进行RS422串口通信,采用的是串口芯片MAX3491(美信半导体公司)。系统外扩了512k×16位的SRAM,这里采用的是Integrated Silicon Solution公司的IS61LV25616AL芯片,方便系统调试实时仿真。EEPROM用于记录数据、标记位置零点等,采用了ATMEL公司的AT28LV010芯片。采用AD7836(AD公司)外扩4通道输出14位D/A信号,用于给定速度电压,其参考电压由芯片AD588(AD公司)提供。为了保护控制器和优化电磁兼容设计,输入输出的逻辑控制的I/O信号均通过光耦芯片与外部隔离。DSP控制器电路如图2所示[12]。

图2 DSP控制器电路

3 系统控制软件设计

伺服系统控制软件是基于CCS6.0开发环境设计开发的,采用模块化设计,便于处理数据和功能调试。通过中断接收上位机的命令、编码器的数据、伺服数据和状态上报等;子程序分别处理定点、扇扫等功能;主程序处理整个系统的所有工作任务。整个控制软件流程如图3所示。其工作过程:加电后先对各个模块进行初始化,然后进行系统自检。如果自检不成功,立刻关闭驱动上报故障。如果自检结果正常,则系统接收上位机命令,选择进入相应的工作模式,执行相应子模块进行数据采集、信号处理、数据发送等[13-14]。

图3 系统软件流程图

4 电磁兼容设计

该天线伺服系统集成了电子、电气、微波、精密机械等,电磁信号极为复杂。在工作时伺服系统的电机、驱动器和其他电子器件之间会产生各种电磁干扰和感应,在这种环境下,伺服系统容易被干扰,特别是控制电路,所以系统的电磁兼容性需要特殊设计[15]。系统的电磁兼容设计主要从下面几个方面进行设计:(1)对高频信号做数字滤波处理,对功率驱动器驱动电源做无感滤波处理,对伺服系统电源输入端做直流滤波器滤波处理。(2)控制电路板采用屏蔽设计,模拟电路和数字电路分开,强弱电隔离。(3)信号连接线使用屏蔽线,电缆走线考虑高低压隔离。(4)合理接地,数字地模拟地分离总电源地。将电机外壳、驱动器外壳金属接地,采用一点接地法,最终使接地线与大地接触良好。

5 测试结果

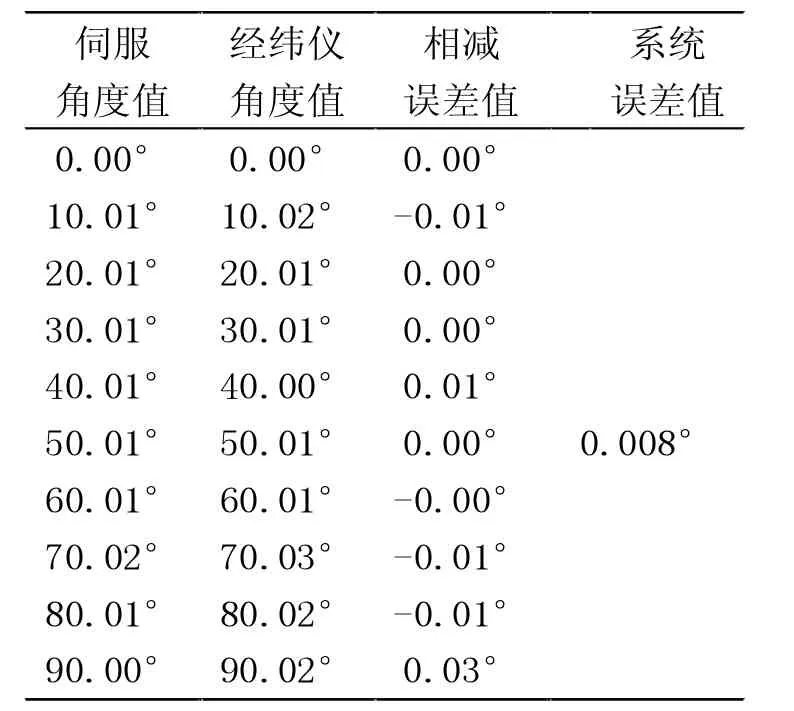

安装负载后对设计的天线伺服系统进行实际测试,这里使用高精度经纬仪确定系统测角精度。方位每隔30°标校一次,记录每一次的经纬仪角度值和伺服角度值,伺服角度值由上位机控制和显示,将两值做差求出当前角度误差值,依次计算出12个误差值,最后对12个误差值求均方根误差,此误差为伺服系统精度值。俯仰运动范围是0°到90°,每隔10°标校一次。方位测量的结果如表2所示,俯仰测量的结果如表3所示。

表2 系统方位测角精度试验结果

表3 系统俯仰测角精度试验结果

通过以上测试结果,符合系统测角精度的要求。

6 结束语

根据以上设计,研制出了两套高精度天线伺服系统,经过实际外场试验,各项技术指标和环境适应性满足设计要求。该高精度天线伺服系统具备精度高、稳定性好、响应速度快等特点,满足设计指标,具有较强的工程实用价值。