调度绞车行星轮架的“曲线”测绘与修复

张志伟

(河北天择重型机械有限公司, 河北 邯郸 056200)

0 引言

JD系列调度绞车在市场应用广泛正是因为其具有操作方便、可靠性高、小巧紧凑、刚度足、使用效率强、稳定性强、噪声污染低等诸多优点。该调度绞车不仅可以用于各类矿厂工地和建筑工地等进行运输和相关辅助工作,也可以用在各类煤矿工地中进行牵引。因为使用了相应的行星轮系和内齿轮传动装置一起构成的减速装置,并将该装置塞入卷筒中,卷筒一侧被电动机装入,所以该调度绞车体积才能小巧紧凑。操作灵活是因为在调度绞车中使用了相应的滚动轴承。调度绞车包含电动机、相应底座、托架以及卷筒、保护装置。为成功搬运,使用电动机经减速机构提供力矩,利用卷筒和钢绳摩擦进行装置的启停。

1 问题存在及“曲线”寻解剖析

在为冀中能源峰峰集团某矿拆检修复如图1所示的90 kW调度绞车行星轮架紧急任务时,由于设备使用年限长,行星轮架磨损严重,无法正常测绘三孔中心距、相邻行星轮中心距等重要数据,且未能找到相关图纸等技术资料,修理工作一度陷入僵局。

图1 传动机构

经多方考察和研究90 kW调度绞车结构发现,该绞车结构包含公用行星轮G组成的NGW型行星齿轮传动结构[1]和行星轮和太阳轮组合的内啮合齿轮副N以及行星轮和太阳轮组成的外啮合齿轮副W。依据同心条件,为保证行星传动机构中的太阳轮与行星齿轮规范啮合,各啮合齿轮间的中心距必须相等,即中心轮F与行星轮X的中心距aFX应等于任一行星轮X与大内齿圈Q的中心距aXQ。依据装配条件,应保证3个行星齿轮能均布地安装于太阳轮和大内齿圈之间,并且与太阳轮和大内齿圈啮合良好,没有齿部啮合不均现象。

依据邻接条件,必须保证3个行星齿轮间均不得有空间干涉,并留有适当间隙,一般取不小于0.5倍模数的距离。因此对行星轮架的轴孔中心距公差及形位偏差有较高的精度要求。同时,为了保证行星轮与内齿轮的正确啮合,对行星齿轮的相对位置也有很高的位置精度要求:

1) 中心距极限偏差。为有效保证行星齿轮均载运行,减少行星架和其上行星轮轴孔间距偏差导致运动方向和幅值不同,接着影响相邻轴孔之间的弦距误差测得的实际值,故要求各行星齿轮机构中中心距同向同值,即各齿轮副中心距之间的相对误差无限趋近于零,一般控制在0.01~0.02 mm。

2) 相邻行星轮轴孔距偏差。必须严格控制对各行星轮间载荷分配均衡性影响较大因素的相邻行星轮轴孔距偏差。

3) 浮动性的轴向间隙。为避免影响太阳轮浮动和均载效果,导致摩擦发热和产生噪声,对于采用均载机构为基本构件浮动的该行星传动,应在修复加工与装配时考虑使太阳轮有足够的轴向间隙。

4) 其他主要零件的精度及技术要求。座体、端盖、输入轴、输出轴等零部件间的相互配合,端面、定位端面及轴承安装位的表面之间的同轴度、径向圆跳动和端面跳动可按GB/T 10595—2017形位公差标准中的5~8级精度选用相应公差值。

所以,通过测绘行星齿轮传动机构齿轮间的啮合关系来反推行星架三孔中心距及相邻行星轮中心距等重要数据不失为一条可行的“曲线”解决办法。

2 数据测绘、反向求解及三维实体动态仿真

2.1 数据测绘

通过测绘得到的数据如表1所示。

表1 测绘数据统计表

1) 通过测绘齿数、齿顶圆直径、公法线等参数可反向计算出齿轮部件的模数及变位系数,跨测齿数k查表可得[1]。

2) 经仔细观察,中心轮、行星轮、内齿圈均为直齿轮传动结构,齿部完好,可测绘出较准确数据。

3) 中心轮、行星轮为外齿结构,可用游标卡尺测出公法线数据。内齿圈为内齿结构,齿数为绞车齿槽数,跨测齿数为绞车跨测齿槽数,公法线Wn因无专用量棒,游标卡尺受空间限制无法使用等客观原因而无法测量数值。

2.2 反向求解

依据渐开线圆柱齿轮传动的几何计算表以及渐开线圆柱齿轮传动的公法线长度计算公式表[1],将测绘所得数据代入以下相关公式:

中心距a=1/2(d1±d2)+ym=1/2m(Z1±Z2)+ym

(1)

公法线长度W=(W*+△W)m

(2)

其中,W*=cosα[π(k-0.5)+zinvα]

△W=2xsinα

本文数据计算中借助了郑州煤机研究所研发的CAD齿轮设计校核软件及依据公式二编辑设计的渐开线变位圆柱直齿轮公法线计算Excle表。

经计算,得到反向求解数据如表2所示。

表2 反向求解数据统计表

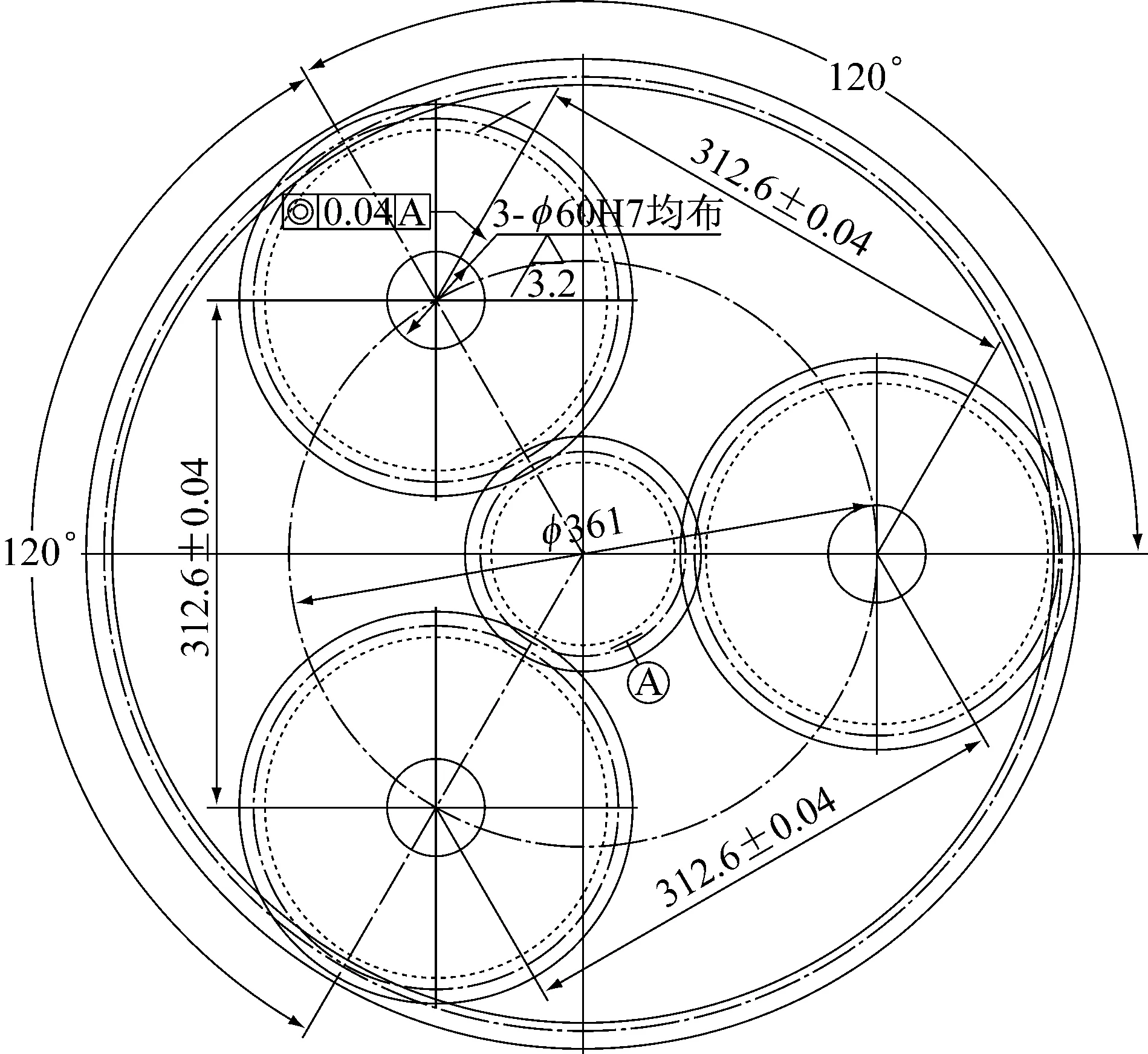

根据反向求解的数据结果可以分析得出,该设备为角变位齿轮的NGW型行星齿轮传动结构,根据行星齿轮机构的邻接条件、装配条件、同心条件原理,最终可确定行星轮架上3个行星齿轮孔的中心距为φ361,相邻的两行星齿轮中心距为312.6mm,得出NGW型行星齿轮结构图如图2所示,行星架测绘图如图3所示。

图2 NGW型行星齿轮结构

图3 行星架测绘图

注:内齿圈齿数为齿槽数,跨测齿数为跨测齿槽数。

2.3 SoliderWorks三维实体动态仿真及检测

依据计算所得数据分别将各零部件在SoliderWorks三维实体软件中绘制成零部件,建立装配组合体,如图4、图5所示分别进行干涉检测和旋转零部件碰撞检测[2],各齿轮传动部件运行正常,无干涉和碰撞现象。

图4 SoliderWorks三维实体干涉检查

图5 SoliderWorks三维实体旋转碰撞检查

3 修复工艺及要求

3.1 轴的修复工艺及要求

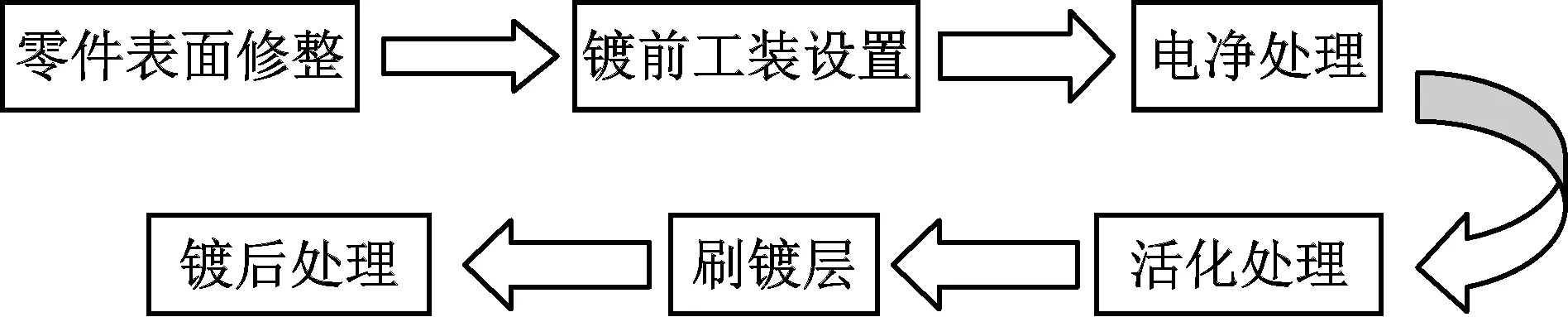

拆解后,经用外径千分尺测量知长轴装配轴承处轴径分别为:φ150-0.07mm、φ180-0.06mm,正常装配值应为φ150+0.028mm、φ180+0.028mm,表面磨损约0.05 mm,故采用刷镀修复工艺。[2]刷镀又称涂镀或无槽电镀,是一种借助电化学方法。电镀层更加均匀、致密性好、光洁度高、增强了被镀件的耐磨性,镀后一般不用再机械加工[3]。

刷镀的主要作用包括:

1) 可最大程度修复加工超差件及零件的表面磨损,保证修复后尺寸精度和几何形状精度符合图纸设计要求。

2) 填补零件表面的划伤、沟槽、凹坑、斑蚀等表面缺陷。

3) 通过提升新品表面强度,使其具有更高的力学性能和更好的物化性能。

轴的修复工艺要求:

1) 表面修整。在刷镀前用煤油将轴上装轴承部位需镀表面擦拭干净,露出原金属光泽,达到形位精度和表面粗糙度要求,以求获得均匀镀层。

2) 刷镀工装的设置。将表面修整后的轴装夹在C6130机床上,镀笔夹牢,调整机床速度为60 r/min,进行连续均匀刷镀。按要求调整电源、电流量。提前准备好表面处理材料、专用镀笔及其他辅助工具。

3) 电静处理。为进一步有效解离一般溶剂清洗后的表残留油膜,促使水膜均匀满布、无干斑,表面可用电净液通电以镀笔涂刷,再经乳化或皂化后用水冲洗。

4) 表面活化处理。为使轴表面出现新鲜原金属色泽和无花斑,应在通电状态下用专用镀笔沾上活化液刷抹零件表面,通过气泡的机械剥离作用,电化学相应反应形成气泡的机械剥离作用来达到去除氧化膜的目的。

5) 刷过镀层。将专用刷镀笔接正极,镀液预热至55 ℃,立即对经表面活化处理后的磨损部位刷镀过渡层。

1.学生对学习认识上的偏差。对发现知识、了解知识、掌握和运用知识的难度估计不足或认识不深,以为轻而易举,结果一旦遇到困难便知难而退。缺乏对学习难度充分认识的心理准备,由此滋生厌学情绪。

6) 刷镀工作层。首先将镀液预热至55 ℃,启动电源开始刷镀工作层。将预定镀层厚度0.05 mm,工作层数5层储存在计数器中,按所用镀液选择电压和相对运动速度,设置为自动控制镀层厚度,当达到预定厚度时,即有声光信号报警。

7) 镀后处理。轴磨损部位刷镀完后,应用清水冲净表面残留物,并清除毛刺、修整边角及进行防锈处理。

3.2 行星架的修复工艺及要求

鉴于行星架在行星齿轮传动机构中的重要性,对磨损较严重的内孔部位及端面先进行补焊处理,然后转TKP6513数控卧式镗铣床以行星架与长轴配合的轴径内孔加工面为基准,修复各行星轮定位孔及端面,保证各行星轮定位孔与内孔的同轴度、端面平行度均达到图纸要求的7级公差标准,内孔表面粗糙度3.2 μm,端面粗糙度6.3 μm。补焊工艺要求:

图6 轴的修复工艺基本流程

1) 在焊前需将行星轮定位孔补焊区域及坡口周围40 mm以内的铁锈、油污、粘砂等杂质清除干净,露出金属光泽为宜[4]。

2) 依据行星架材质ZG40Cr低合金铸钢的力学性能和化学成分,焊接材料适合选用ER55-D2实芯焊丝。环境温度应高于10 ℃,所以应在空气对流相对较小的室内场所焊接。

3) 因行星架壁厚较薄≤10 mm,形状相对简单、缺陷小,故焊前不再进行预热。

5) 焊后消应力热处理温度应低于性能回火温度20 ℃~80 ℃,保温时间根据缺陷焊接厚度来决定,最低保温时间在3 h以上。

4 结论

本文通过应用渐开线行星齿轮传动机构间齿轮相互啮合的工作原理和SoliderWorks三维实体动态仿真技术成功求解判断出90 kW调度绞车行星轮架中行星轮的中心距等重要部位的关键原始数据。

对磨损的行星轮架进行修复后,一年多来设备运行正常,矿方反馈良好,有力证明了该技术在实现重要设备再利用,节约设备成本投入的工作中切实可行,发挥了关键作用。