煤矿用刮板输送机牵引链机械特性浅析*

张学瑞

(中国煤炭科工集团 太原研究院有限公司, 太原 030006)

0 引言

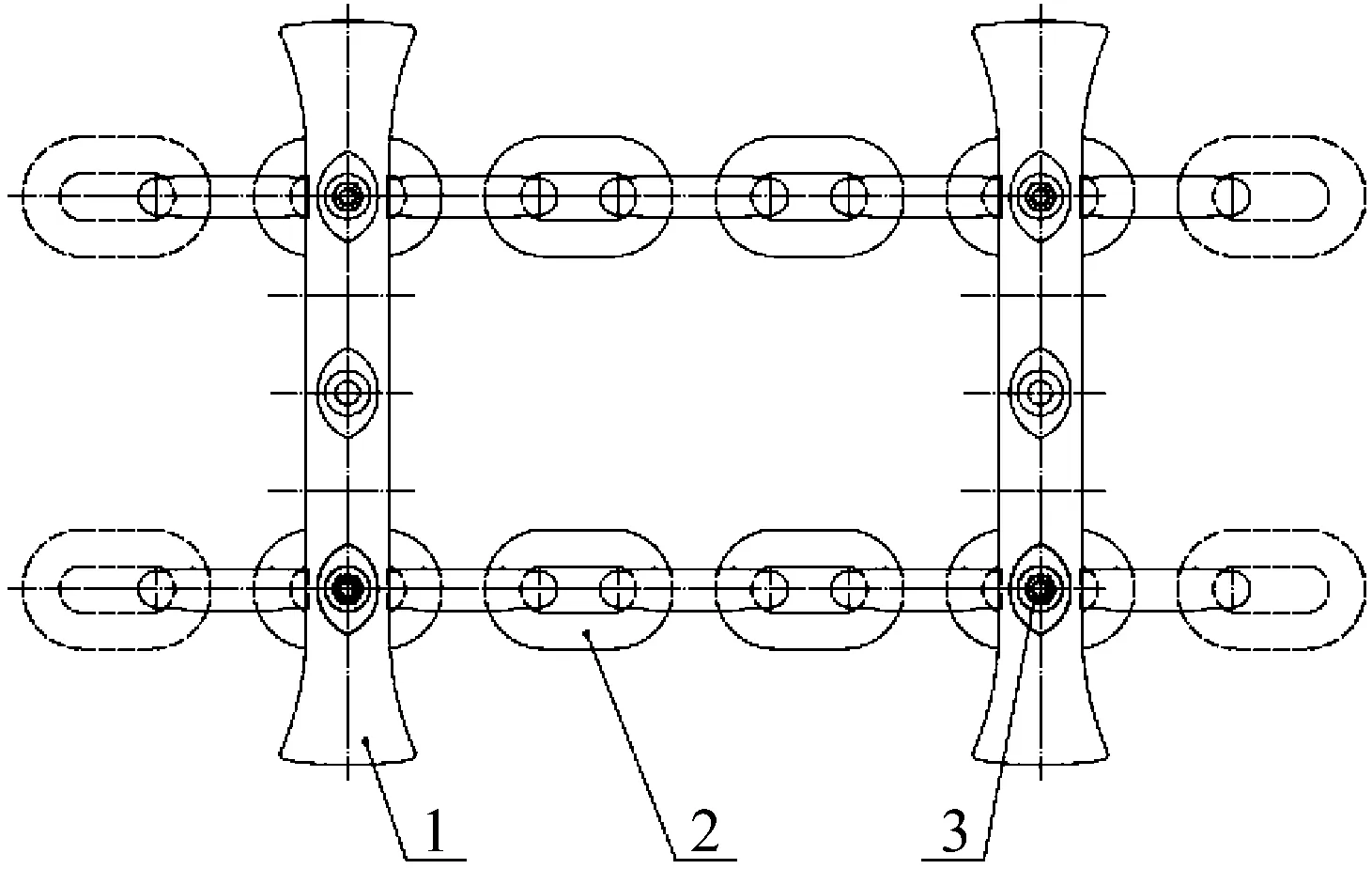

煤矿刮板输送机牵引机构是刮板输送机的主要组成部件,由牵引链、刮板、固定螺栓等零件组成,如图1所示[1]。牵引机构作用是在链轮作用下沿中部运输槽定向运动,完成中部槽煤炭的刮运。实际使用过程中牵引链会发生断链、掉链、跳链等故障,本文对牵引链机械特性进行研究,分析牵引链的受力状态,为故障判断及牵引链紧链力精确计算提供必要参考。

1-刮板;2-牵引链;3-固定螺栓。

1 牵引链受力状态分析

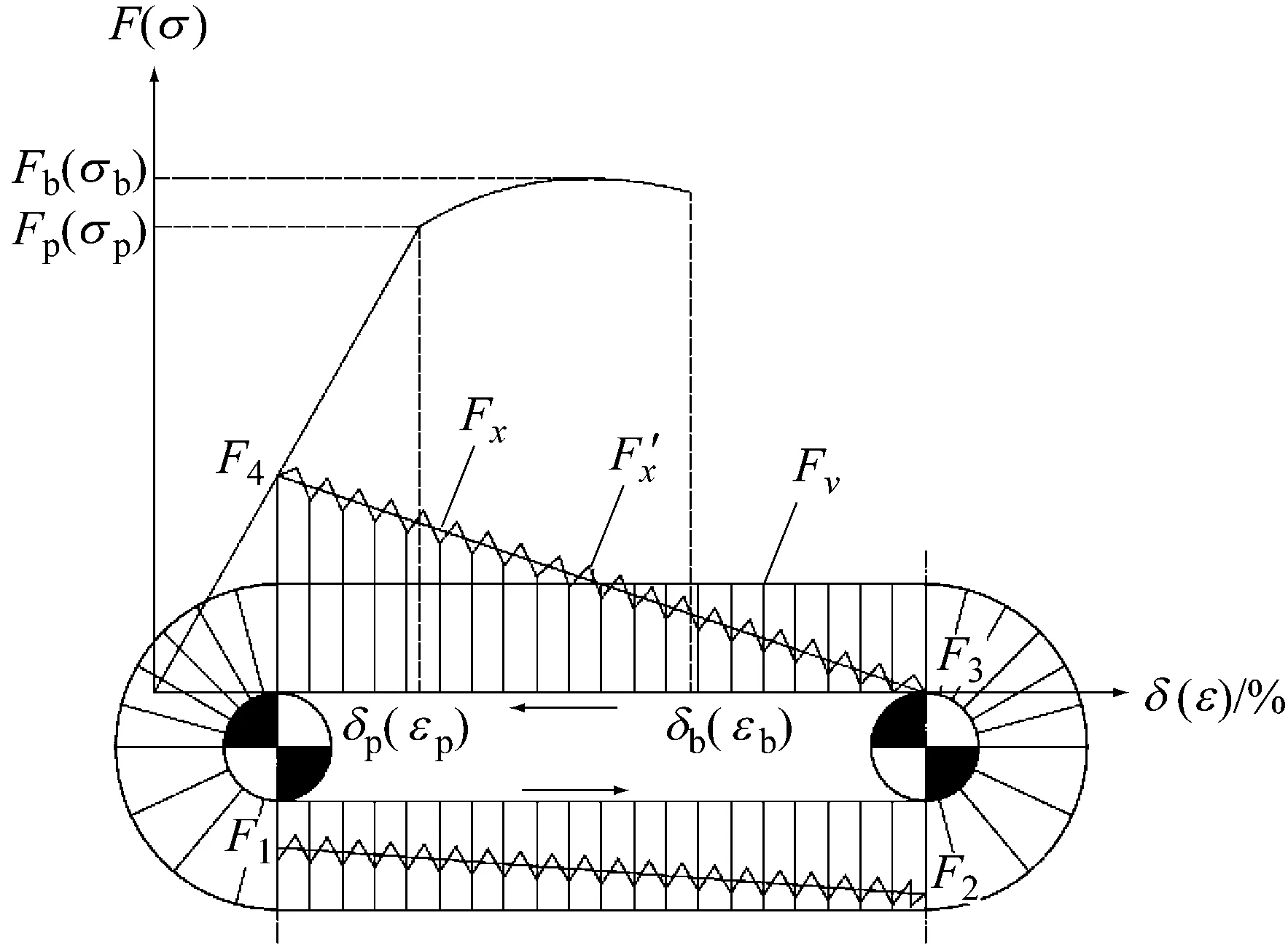

刮板输送机牵引链系一弹性体,图2为该牵引链受拉伸时的载荷-变形曲线,同样也可视为应力-应变曲线。牵引链受拉承载后,就会按其固有的负荷(应力)-变形(应变)特性曲线产生相应的变形伸长,载荷低于其弹性极限时产生弹性伸长(应变),且随负荷(应力)呈线性变化,卸载后又可恢复至原状;而当载荷高于其弹性极限时,则发生塑性变形(应变)伸长[2]。

显而易见,牵引链在任何情况下(包括刮板输送机起动、过载)都应在该链条的弹性变形区段0~Fp内运行,其负荷不允许超过弹性极限,否则链条将产生塑性变形而导致跳链、断链等事故。

Fp-链条拉伸弹性极限;F-链条试验负荷;δ-伸长量;Fv-紧链力;F4-最大张力点张力;F3-最小张力点张力。

2 牵引链试验负荷确定

图2中,Fp为链条拉伸弹性极限[3],它决定于制链过程中(热处理后的)预拉伸负荷,换句话说,制链过程中所施加的预拉伸负荷就是链条制成后其所具有的拉伸弹性极限Fp。

而所谓链条试验负荷F,它只是链条标准中检验链条抵抗弹性变形“能力”所规定施加的检验负荷,其数值是这样确定的:

(1)

式中:F为试验负荷,N;A为链条链环两直边棒料截面面积之和(A=2πR2),mm2;R为链环棒料半径,mm。

式(1)是根据链条几何参数、材质、热处理等所能达到强度要求而制定的。

由此可知,制链过程中,每条链在热处理后,必须经过略高于标准中试验负荷F的预拉伸负荷Fp的预拉伸,使成品链条所具有的拉伸弹性极限Fp略高于试验负荷F,才能满足日后各项检验要求。

当然,预拉伸负荷也不能过高,以其略高于试验负荷5%为宜,否则,将造成大批已成形的链条成为废品。实际计算中,通常以链条试验负荷F代替其拉伸弹性极限Fp作为判定链条性能的依据。

3 弹性模量确定

图2中,δ为试验负荷F或拉伸弹性极限Fp下的伸长量(或伸长率εp),它是链条抵抗弹性变形能力的指标,要求链条有足够的“刚度”而不能像橡皮筋那样“随意拉伸”,以保证牵引链条在满负荷情况下顺利通过驱动链轮。

(2)

式中:δ1为试验负荷下伸长率,%;l为试验负荷下测量的标定长度,mm;l0为初始负荷下标定长度,mm。

根据图2所示的链条拉伸载荷-变形曲线,即应力-应变曲线中的应力σp和对应的应变εp,则可求得链条的弹性模量E0,即

(3)

例如,依据钢材弹性模量E=20 600 MPa及牵引链条试验标准可知,质量为C级的牵引链条弹性模量约为其钢材弹性模量的1/5。

4 紧链力与运行过程中各点张力的区别和相互关系

紧链力是指在刮板输送机静止状态下,为保证链条负载运行中与链轮良好啮合,通过紧链操作对链条所预先施加的张力,其特点是链条各点张力沿输送机圆周呈静态分布均匀、大小相等,如图2中Fv所示[4]。一旦刮板输送机运行起来,无论负荷大小,链条上各点张力即刻重新分布,原来静止状态下的、呈均匀分布大小相等的状况立刻不复存在,而变成依其所在位置不同和相对于驱动链轮距离远近,沿运行方向呈线性增长的张力分布型式,如图2中Fx所示。

图2中,有些点的张力远远高于原来的预张力Fv,如机头链轮驱动点的F4,称之为最大张力点张力;而有些点的张力远远低于原来的预张力Fv,如机尾链轮脱链点的F3,称之为最小张力点张力。

显然,牵引链链条运行中的各点张力运行中发生的、随负载和运行方向而呈线性分布而不断变化的张力,属动态张力。因此,链条紧链力与其运行中的各点张力两者的概念和存在型式是不同的。但是,两者又有确定的内在关系,即两者都是对同一个具有确定弹性模量的弹性体—链条进行拉伸加载,紧链力因其预先已存在于固定长度的链条体内,故其始终有使已被预拉伸的链条按虎克定律(缩短链轮中心距)收缩自身恢复原状的趋势(从而压紧链轮),而负荷作为外力加于已被预拉伸而始终有缩短趋势的链条上,有使之按虎克定律伸长的趋势[5]。

紧链力设置是否合理,是用链条运行后最小张力点张力的大小来衡量的,其判定原则是链条运行后上述的最小张力点张力为0~500 kg,所以紧链力必须根据链条负载运行中各点张力(负荷)累积造成的链条伸长而定,换言之,紧链力必须根据链条负荷运行中各点累积张力大小(即负荷状况)而定。链条负载运行中各点累积张力(负荷)越大,则所需的(运行前加给链条的)紧链力也就越大。

此外,刮板输送机链条负载运行时其各点张力还都伴有低频小能量脉冲负荷,故理论上链条负载运行时各点张力并非呈一纯粹的直线Fx,而是呈如图2所示的不断成脉冲波动的曲线F'x。但因脉冲量很小(约5%)且不规律,故在计算链条张力时均忽略不计。

还应说明的是,图2所示为机头、机尾布置在功率相同的传动装置情况下,链条运行中最小张力点位置位于机尾链轮脱链侧(机尾上方)。如果刮板机只在机头处布置有传动装置,则链条运行最小张力点位置将位于机头链轮脱链侧。

5 结论

通过分析刮板输送机牵引链拉伸时受力状态,绘制了载荷与变形曲线图,掌握了牵引链拉伸状态时牵引机构各点张力分布特点;通过分析紧链力与刮板输送机运行过程中各点张力的区别和相互关系,为刮板输送机牵引机构紧链力精确计算提供了必要理论参考。