特厚煤层大采高综放工作面煤岩运移规律研究

任国军

(鄂尔多斯市国源矿业开发有限责任公司, 内蒙古 鄂尔多斯 017100)

0 引言

我国6~20 m及以上的特厚煤层资源储量占煤炭资源总量的45%~50%,是神东、陕北、黄陇等亿吨级矿区的主采煤层。其主要采煤方法有大采高综采(上湾煤矿12401工作面8.8 m超大采高综采工作面)和大采高综放开采(金鸡滩煤矿117工作面7 m超大采高综放工作面)[1],后者对特厚煤层适应性更强、应用更广泛。与传统工作面相比,大采高综放开采采空区体积大、覆岩运动剧烈,其矿压显现具有特殊性,目前面临开采效率低、煤炭回收率低等难题[2]。韩会军[3]分析了8.2 m厚煤层综放开采理念、工艺参数和成套设备;庞义辉[4]得到了不同机采高度与顶煤的极限悬臂长度曲线,肯定了增加机采高度对改善顶煤冒放性的积极作用;许永祥[5]研究了超大采高综放工作面支架-围岩作用关系、煤壁片帮特征,提出采用整体式二级护帮板来实现煤壁控制、改进放煤机构提高放出率的意见。以上研究进行了有益探索,由于特厚煤层顶煤的变形与破坏是一个十分复杂过程,大采高综放开采中顶板-顶煤-支架相互作用特征和煤矸流动规律等需要进一步研究。

本文采用理论分析、物理模拟和数值模拟方法,对大采高综放面顶煤破坏特征、活动规律和顶板-顶煤-支架相互作用进行研究,以期为类似地质条件下高效开采提供借鉴。

1 顶煤破坏力学作用机制

特厚煤层大采高综放开采主要依靠工作面前方支承压力对顶煤的压裂作用,否则顶煤不能及时冒落或呈大块状冒落后丢失在采空区而不能回收。工作面煤壁内支承压力分布规律为[6]:

(1)

式中:f为层面间的摩擦因数;M为煤层厚度,φ为内摩擦角,x为任一点到煤壁的距离,τ0ctgφ为煤体自撑力。

在上式中令σy=KγH,得到支承压力峰值点距煤壁的距离为:

(2)

由式(1)、式(2)可知,煤层厚度越大,开采引起的支承压力峰值就越低,支承压力影响范围越大。

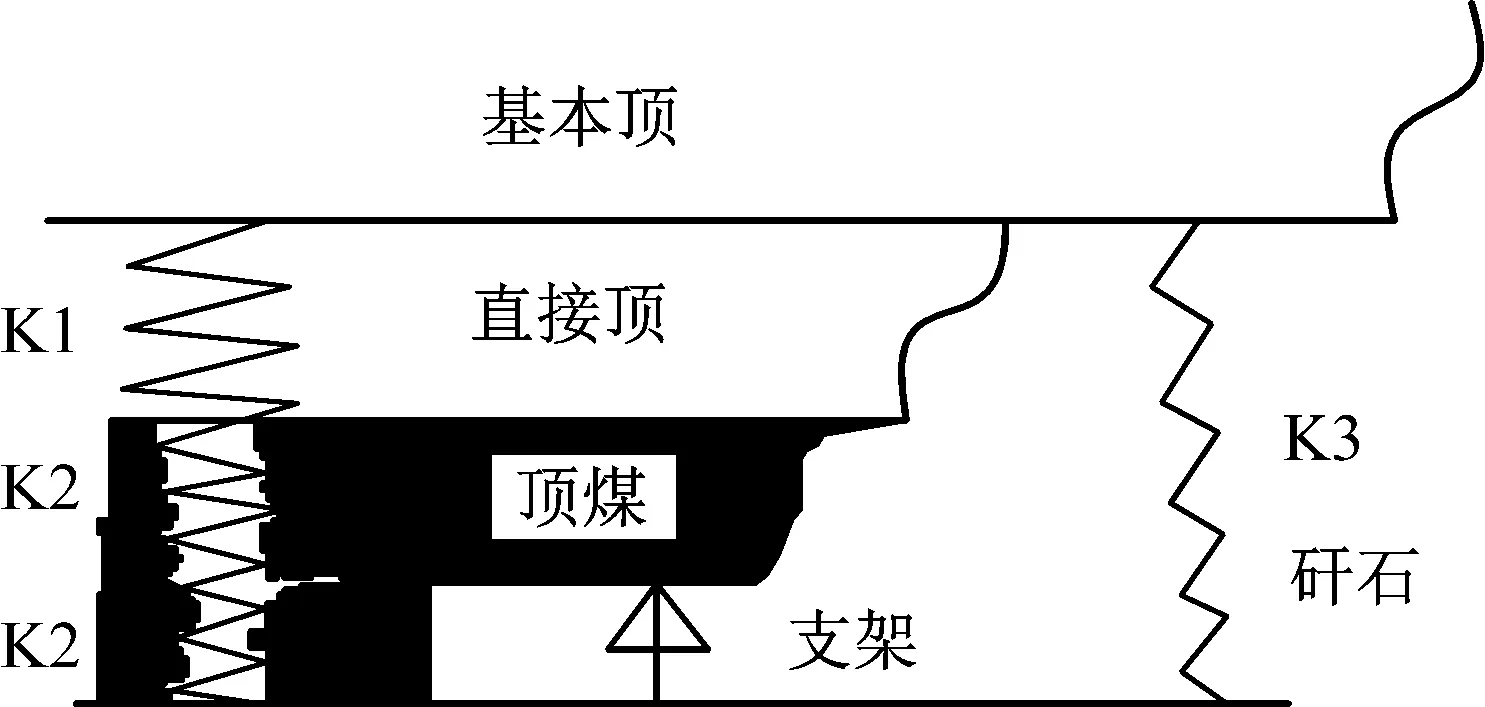

将顶板、煤层、支架和矸石设置不同刚度,建立综放面采场力学模型,对支承压力分布规律进行研究,如图1所示,得到:

图1 弹性区受力分布

塑性区

(3)

弹性区

(4)

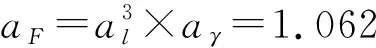

式中:K1为直接顶刚度,K2为煤体刚度,K为应力集中系数,S1为直接顶的初次下沉量,即煤体的压缩量,β为系数,

(5)

综合以上分析可知,特厚煤层采用大采高综放开采,机采高大有利于支承压力峰值点向煤体深部转移,利用支承压力破煤压裂;伴随机采高度增大,出现煤壁片帮多、块度大等问题,因此机采高度确定,以控制煤壁稳定和顶煤破碎度为约束。

顶煤冒放性由顶煤破碎度和流动规律决定,机采高度、支护强度提高改变支承压力分布范围和峰值压力大小,进而影响顶煤破碎度;营造采放空间协调为核心、优化开采工艺参数和改进放煤机构可以改变煤岩流动规律,改善冒放性、提高资源回采率。

2 顶煤运移规律研究

2.1 模型建立与测点布置

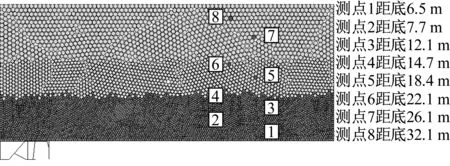

龙王沟煤矿主采6号煤,倾角2°,平均厚度24.67 m,f=0~1.0,埋深436 m,夹矸平均厚度2.78 m,主要有炭质泥岩、泥岩和高岭土。直接顶为泥岩,老顶为粗砂岩。61605工作面倾斜长度255 m、走向长度1 215 m,采高5.1 m,放煤高度19.57 m,布置119架ZFY18000/28/53D型放顶煤液压支架。采用PFC进行模拟研究煤矸流动运移规律[7]。距煤壁50m煤层中布置了8个顶煤位移监测点,如图2所示,检测煤层的水平与垂直位移量。

图2 数值模型及监测点布置

2.2 结果分析

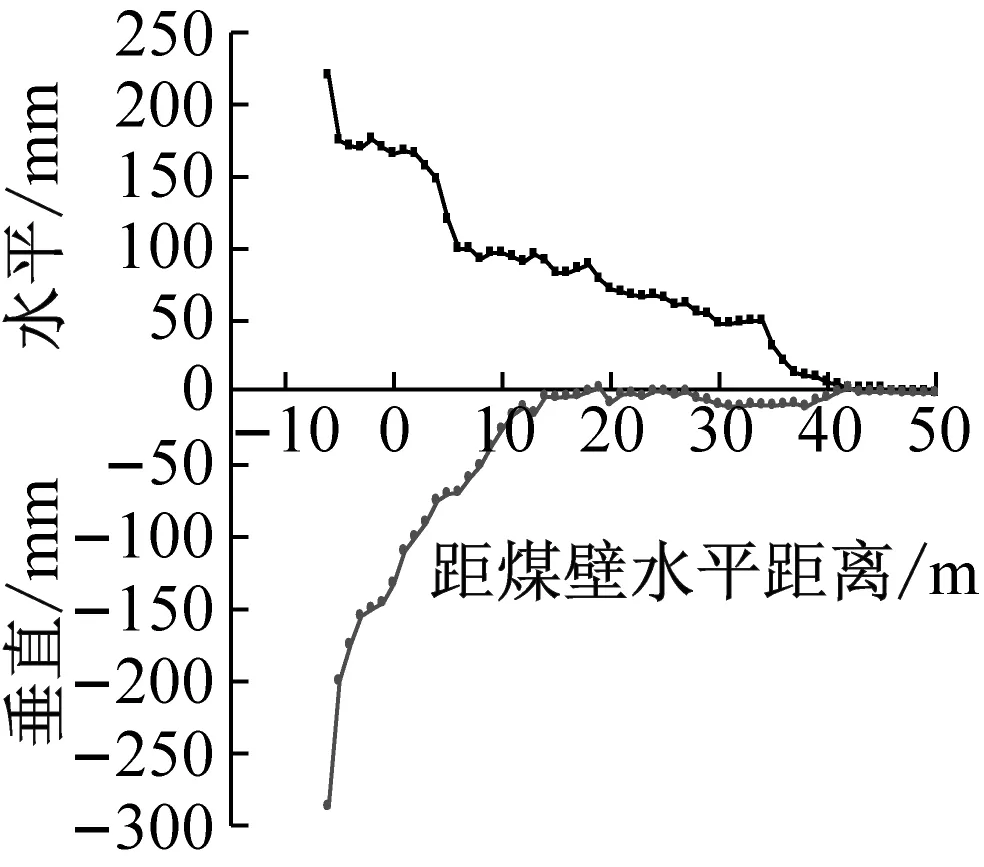

记录各监测点位置垂直位移与水平位移随工作面推进的变化曲线,如图3所示,从中可以看出:

1) 顶煤监测点的始动点分别为6.5 m层位顶煤37 m,7.7 m层位顶煤39 m,12.1 m层位顶煤33m,14.7 m层位顶煤37 m,平均36.5 m;顶板监测点的始动点分别为18.4 m层位顶板28 m,22.1 m层位顶板29 m,26.1 m层位顶板22 m,32.1 m层位顶板21 m,平均25 m。

2) 顶煤水平位移分量随至工作面距离呈指数函数关系,顶煤垂直位移分量和合位移均随工作面距离呈二次多项式函数关系。

3 顶煤运移特征的相似模拟研究

3.1 试验装置与试验模型设计

模型上覆6 325 mm(实际253 m)高度的岩层重力,采用分级配块来实现面力加载补偿,最后在模型顶板用油缸加载。形成的开切眼高为10 cm(实际4 m)、宽为21 cm(实际8.4 m),布置液压支架,设定初撑力后进行开采。按照每天推进17.6 cm(实际7.04 m),即每隔38 min开挖4.4 cm(实际1.76 m)的速度开采。

3.2 试验结果及分析

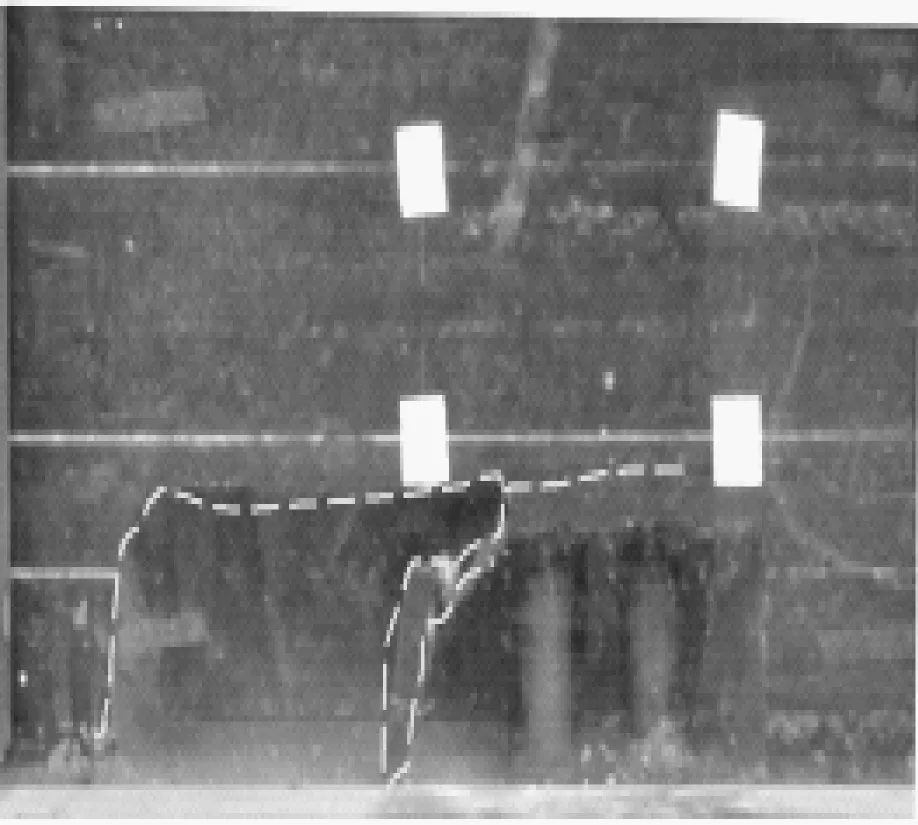

如图4所示,工作面推进17.36 m(模型43.4 cm)时,下位顶煤厚1 m(模型2.5 cm)离层垮落;工作面分别推进19.12 m(模型47.8 cm)、22.64 m(模型56.6 cm)和29.68 m(模型74.2 cm)时,顶煤依次出现分层垮落及整体失稳垮落,以拉破坏为主,平均垮落角为67.36°。

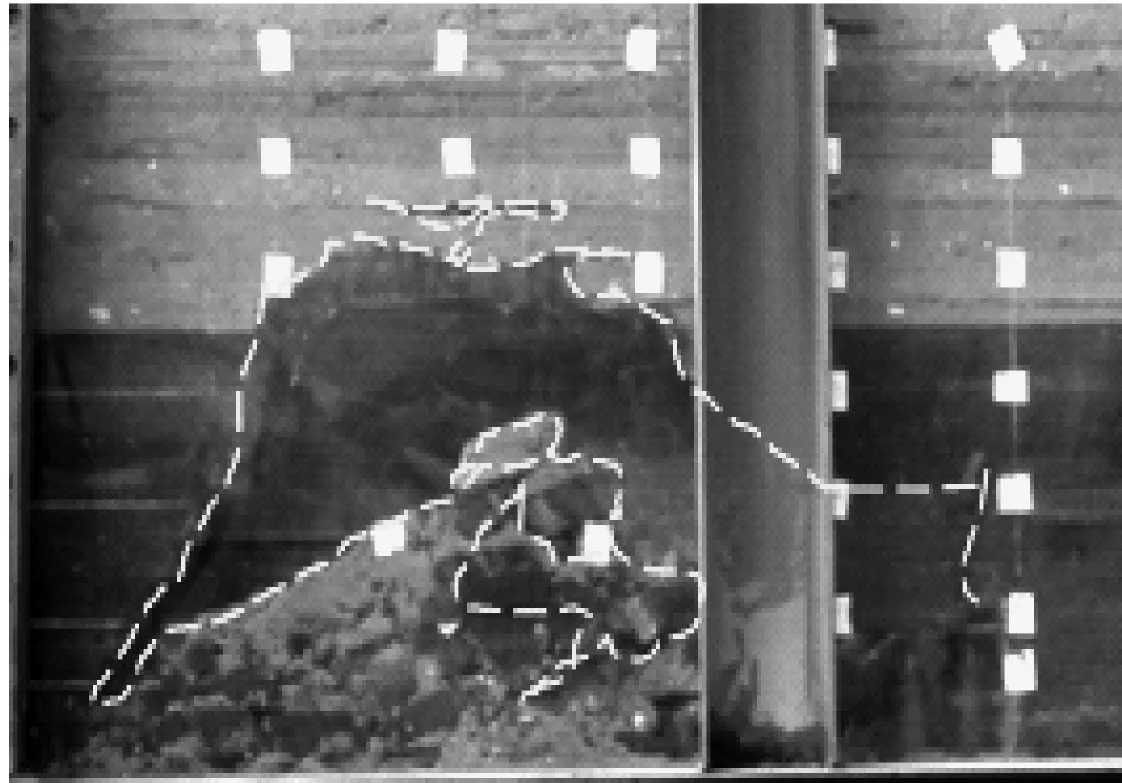

顶煤的垮落运移有:当工作面推进42 m(105 cm)时,直接顶来压,顶煤以67°的垮落角超前断裂如图5(a)所示;当工作面推进45.52 m(113.8 cm)时,下位顶煤分层垮落,并在顶梁前段后方1.05 m(2.63 cm)处以28°的垮落角断裂如图5(b)所示;当工作面推进49.04 m(122.6 cm)时,基本顶初次来压,顶板破断结构对悬伸顶煤的直接作用,使顶煤在工作面煤壁以52°的斜角超前断裂如图5(c)所示,继续推进顶煤顶板的垮落情况如图5(d)所示;当工作面推进63.12 m(157.8 cm)时,基本顶周期来压,顶煤在顶梁前段后方1.07 m(2.67 cm)处断裂以59°的垮落角超前垮落如图5(e)所示;当上覆关键层突然垮落失稳来压时,关键层岩梁结构的前支承点失稳,导致直接顶和顶煤在煤壁上方超前断裂如图5(f)所示。完整顶煤突然被压裂破碎,在支架上方多处出现断裂,整体在支架煤壁位置呈现55°的垮落角。

(a) 6.5 m层位顶煤

(a) 工作面推进17.36 m

(a) 工作面推进42 m

在试验中多次出现顶煤滞后垮落现象,上位顶煤、滞后垮落的最大距离分别为18.95 m(47.37 cm)和4.54 m(11.34 cm),如图6所示。顶煤滞后垮落的原因有3个:顶煤或顶板垮落后,上覆岩层对顶煤的压力变小,顶煤不能超前破断,支架对顶煤扰动减少,导致顶煤悬伸;垮落矸石对顶板起支撑作用,转移了部分顶煤压力;破碎矸石冲进支架后方,对顶煤起支撑作用,顶煤没有回转垮落的空间。

图6 顶煤的悬伸特征

4 结论

1) 大采高综放开采利用支承压力破煤压裂,采放空间协调以控制煤壁稳定和顶煤破碎度为约束,优化开采工艺参数和改进放煤机构可以改变煤岩流动规律,改善冒放性、提高资源回采率,实现矿井安全高效生产。

2) 煤壁前方顶煤发生水平运移力源为超前支承压力,控顶距上方顶煤发生垂直运移,主要由顶板断裂沉降引起。

3) 物理模拟研究表明:在分层弯曲沉降后,顶煤受拉破坏造成冒落;顶煤存在超前和滞后垮落现象。

针对顶煤滞后垮落和低回收率的问题,建议采取的措施有:在支架上方增加扰动机构以破坏顶煤的放煤拱结构;顶煤顶板垮落后应该适当放慢推进速度,并增加支架对顶煤的多次支撑、卸载;预裂爆破或提前注水弱化顶煤;当支护阻力小或无支护时,容易在煤壁线附近发生直接切落,因此要求支架有足够的工作阻力。