某油田稠油采出液生产分离器 机械消泡技术研究

赵海燕,张侃毅,谢旗,马兵,聂如煜,李自力

(1.中油(新疆)石油工程有限公司,新疆 克拉玛依 834000;2.新疆油田分公司开发公司,新疆 克拉玛依 834000;3.中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580)

随着温室效应的不断加剧,CO2的合理回收利用对保护环境具有越来越重要的意义[1]。研究表明,CO2用于驱油可显著提高原油采收率[2-5]。CO2驱油因其环保特性和成本优势,已成为三次采油中的研究热点,具有较大发展潜力,我国的CO2驱开采技术也在不断探索和实践中日趋成熟。但利用CO2驱进行稠油开采后,在油田集输系统中,特别是在进入分离器之后,CO2会随着压力的降低而逸出。由于原油中胶质、沥青质等表面活性物质的作用,采出液会因CO2的逸出而产生大量泡沫,对于发泡性强的原油,分离器内的泡沫可能堆积形成较厚的泡沫层[6]。这些泡沫会给油田地面集输工程带来多方面的危害:泡沫层的存在会影响液位控制,降低计量精度;同时易造成气中带液现象,对下游压缩机等气体处理设备造成影响;严重时甚至会在分离后的常压罐储存过程中发生“冒罐”事故[7]。

目前可选择的消泡方法有多种,如加热消泡法、超声波消泡法、机械消泡法、消泡剂消泡法等[8-11]。相对于其他消泡方式而言,机械消泡法成本较低,操作简便,通过消泡构件来进行消泡不会引入外来杂质,且能够达到较好的消泡效果,成为广泛应用的消泡方法。Rooker[12]指出,合理地布置分离器内部构件有助于加速原油泡沫的消亡。Laurence[13]介绍了防泡折流板、金属丝网、离心分离器、平行板等应用于油气分离器的机械消泡构件。宁雯宇[14]以动态喷射发泡的方式,通过实验对比分析了几种不同机械消泡构件的作用机理,评价了其机械消泡效果。有研究表明,采出液消泡效果与稠油的性质、组分密切相关[7,15-18],因此,现有研究结果对本油田稠油的消泡并不适用。其次,金属规整填料具有通量大、能够改善两相流体分布、提高分离效率等特点,因而在化工行业中应用广泛,但其作为机械消泡构件的研究甚少。

文中针对某油田稠油采出液发泡问题,通过数值模拟进行分离器入口导流板的优化设计。采用实验方法对金属规整填料进行消泡效果测试,并与化学消泡剂消泡方法进行对比,所得结论能够为发泡原油分离器内消泡构件的合理布置提供借鉴。

1 实验

1.1 实验装置

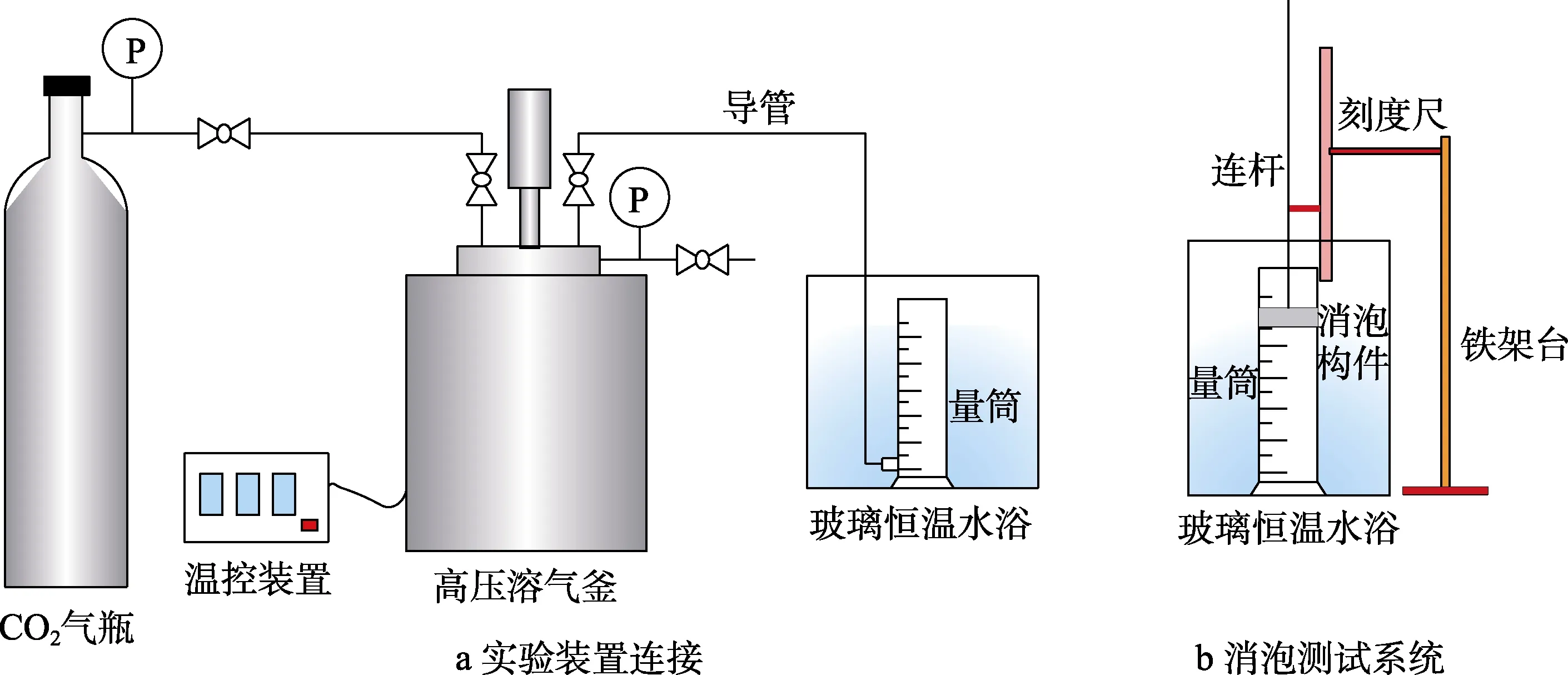

实验装置包括高压溶气系统和消泡测试系统两部分,其中高压溶气系统用于制备饱和CO2原油以及动态解吸喷射发泡,消泡测试系统用于机械消泡实验,实验装置如图1所示。高压溶气釜容积为2 L,最高工作压力为10 MPa,最高工作温度为150 ℃。釜盖上连接有进气管、出液管、排空阀及釜内测温管,釜盖中安装机械驱动搅拌器,最高转速为450 r/min。消泡测试系统包括底部喷射量筒和玻璃恒温水浴,玻璃恒温水浴温控范围为室温至180 ℃。

图1 消泡实验装置 Fig.1 Defoaming experimental device: a) connection of experimental device; b) defoaming test system

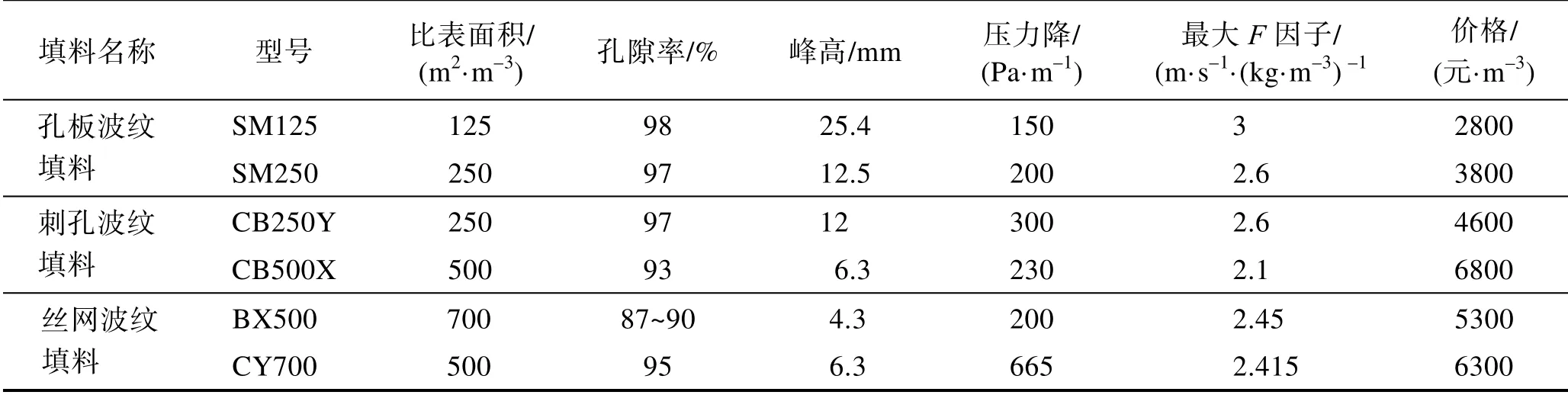

实验选择孔板波纹填料、刺孔板波纹填料和丝网波纹填料作为机械消泡构件进行测试(见图2)。采用金属规整填料作为消泡构件,具有安装简单、易于实施、填料的压降低、分离效率高的优点[19]。在气液分离器中,孔板或丝网类的消泡构件具有独特的优势,是分离器中常用的消泡构件之一。实验测试填料的性能参数及价格见表1,填料直径为6 cm,长度分别为4、6、8、10、12 cm。

表1 金属规整消泡填料性能参数及价格 Tab.1 Performance parameters and price of metal structured packing

图2 不同金属规整消泡填料俯视图 Fig.2 Top views of different metal structured packing

1.2 实验方法

数值模拟中所用稠油物性参数需进行实验测量,包括稠油的密度、黏度及气液相间表面张力。根据现场工况,模拟中设定分离器温度为80 ℃,测得该温度下各项物性参数见表2。其中,原油密度依照GB/T 1884—2000《原油和液体石油产品密度实验室测定法(密度计法)》,测得20 ℃下的密度进行换算;黏度按照SY/T 0520—2008《原油黏度测定—旋转黏度计平衡法》测定;表面张力测定依照SY/T 5370—2018《表面及界面张力测定方法》进行。

表2 原油物性参数 Tab.2 Physical parameters of crude oil

在原油开采及油气分离过程中形成的原油泡沫,是由于降压形成的。为更好地还原产生原油泡沫的类型,实验采用动态解析法发泡方式。将加热至指定温度的原油注入预热好的高压溶气釜中,温度恒定后,向高压溶气釜中通入CO2,排净油面上部空气后,关闭排气阀,继续通入CO2至指定压力并稳定。根据油田现场工况,选择溶气压力为2.5 MPa,实验温度为80 ℃。之后打开出油阀门,溶气原油随导管进入量筒中,由于降压过程和机械扰动的作用,产生原油泡沫,进入量筒中的泡沫原油体积为500 mL。打开强光手电筒,利用秒表和固定在量筒侧方的刻度条,将用连杆连接好的消泡填料按照10 mm/s的下网速度缓慢下降,直到消泡填料到达量筒底部即完成填料的消泡过程,此时立即记录量筒内泡沫液位,并计算消泡率。化学消泡剂消泡实验时,在溶气阶段向原油中加入一定浓度的消泡剂,记录通入量筒5 min后泡沫液位变化,并计算消泡率。其中,所测试消泡剂A为矿物油高效消泡剂,消泡剂B为有机硅聚醚接枝共聚消泡剂。机械消泡构件与化学消泡剂组合实验中,在溶气阶段加入消泡剂,泡沫原油进入量筒后进行填料的消泡过程,记录消泡填料刚到达量筒底部时及5 min后的泡沫液位。

2 数值模拟

2.1 物理模型

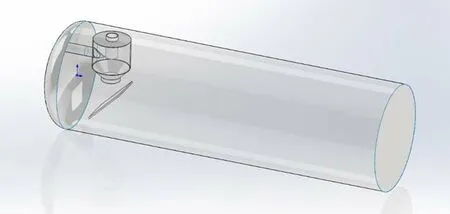

以油田处理泡沫原油采用的卧式生产分离器构建物理模型,入口分流器选用泡沫原油最为普遍使用的离心式入口分流器,主要结构有入口管、柱锥段结

2.2 网格划分

2.2.1 分离效果模拟

该部分模拟分离器包含混相入口、离心式入口分流器、导流板、气相出口、液相出口等,其内部子结构较多,而且其为不规则几何形状,采用结构网格划分方式难以处理。因此采用非结构网格划分方式进行空间离散,为了更好地捕捉流场信息,在流场变化剧烈的入口、离心式入口分离器、导流板、气相出口、液相出口处进行局部网格加密。采用非结构网格进行数值模拟时,一般要求网格的最小质量大于0.2[20],该实验划分的整体网格中最小质量为0.3,因此可满足计算要求。

2.2.2 泡沫变化模拟

网格划分与分离效果模拟模型类似,采用非结构网格进行数值模拟时,一般要求网格的最小质量大于0.2。该模拟划分的整体网格中最小质量为0.3,因此可满足计算要求。该部分模拟采用PBM模型(Population Balance Model,群体平衡模型)与Fluent CFD多相流模型进行相互耦合计算,利用Fluent对气液泡三相在不同导流板参数情况下分离器模型中构、溢流管、底流管。根据SY/T 0515—2014《油气分离器规范》,选定一典型分离器模型尺寸:公称直径为1600 mm,筒体长度为3048 mm,入口直径、气相出口直径及液相出口直径均为140 mm。入口分离器尺寸:入口管直径为140 mm,柱段直径为560 mm,柱体高度为560 mm,底流管直径为280 mm,溢流管插入深度为280 mm。导流板垂直投影大小为480 mm,导流板距底流管距离为270、320 mm,导流板角度为30°、45°、60°。模拟气液分离效果的分离器三维几何模型如图3所示。

图3 分离器三维几何模型(导流板45°) Fig.3 3D model of separator(Guide plate at 45°)

当模拟泡沫变化情况时,Fluent PBM模型不能描述气泡破碎变为液滴与气体的过程。如果采用图3所示模型,气泡累计最终将会从气体出口冒出,与实际情况不相符。因此,将模型中分离器出口改为直径1600 mm的开放出口,分离器长度改为5000 mm,如图4所示。 对气泡的破碎与凝聚现象进行模拟来反映不同导流板参数下的泡沫变化规律。

图4 修改后分离器模型(导流板45°) Fig.4 Model of separator after modification(Guide plate at 45°)

2.3 参数设置

2.3.1 物性参数

根据现场分离器工作温度和工作压力,设置操作环境温度为80 ℃,压力为0.3 MPa。原油物性参数根据实验测得的稠油物性参数设置,原油动态油黏度为235 mPa·s,密度为889.2 kg/m3,比热容为1.933 J/(g·K)。定义相:主相为气相,第二相为液相,入口处液相的体积分数设定为50%。对泡沫变化情况的模拟还需设定表面张力为13.90 mN/m;定义相:主相为气相,第二相为液相,第三相为气泡相,入口处液相的体积分数设定为40%,气泡相的体积分数设定为20%。

2.3.2 边界条件

对分离器分离效果的模拟中,边界条件设定:混相入口为速度入口,气相速度为5 m/s,液相速度为1 m/s,入口分流器及导流板均为无滑移壁面,液相出口及气相出口均为压力出口,压力设为0 MPa。

对分离器泡沫变化情况的模拟中,边界条件设定:混相入口为速度入口,气相速度为5 m/s,液相速度为1 m/s,气泡速度为1 m/s;入口分流器及导流板均为无滑移壁面;液相出口及气相出口均为压力出口,压力设为0 MPa。

3 结果与讨论

3.1 入口导流板最优设计参数

3.1.1 入口导流板设计对气液分离效果的影响

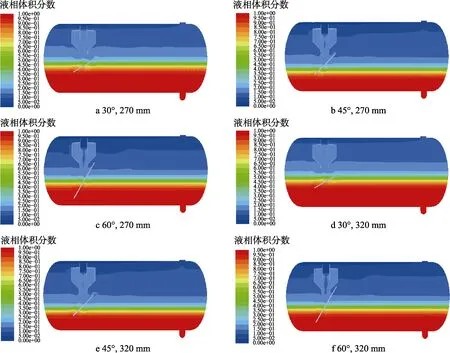

不同参数下X-Y截面的液相分布见图5。可以看出,混合流体从入口进入分离器后,受到入口分流器作用,进行初步分离,大部分气体从溢流管流出,剩余气体与液体从底流管进入分离器,与导流板碰撞, 进行进一步分离。对比不同条件下分离器分布云图可 以看出,不同条件下液相分布规律类似,液相含量均随着高度上升而下降,其区别主要在于气相聚集区域的液体含量变化。从云图中不能分辨导流板距离变化对分离效果的影响,影响液相分布的主要是导流板安装角度。随着导流板安装角度的增大,气相聚集区域的液体含量相应减小,但是相比于在30°~45°的变化,在45°~60°的变化不是很明显。原因是导流板对气液分离效果的影响是由气体与液体的密度差引起的,气液混合流动时,若遇到导流板阻挡,气体会折流而走,而液体由于惯性继续前进,达到气液分离效果,当导流板角度增大时,这种分离效果会增强。

图5 不同参数条件下X-Y截面处液相分布云图 Fig.5 Cloud chart of liquid phase distribution at X-Y section under different parameters

统计不同导流板参数条件下气体出口含液率,结果见表3。从表3中可以看出,导流板距离增大,气体出口的含液率相应下降,但是变化很小,并不是影响分离效率的主要因素。随着导流板角度的增大,气相出口的含液率也相应下降,导流板角度从30°增加到45°时含液率的变化量比从45°增加到60°时的变化量大。

表3 不同导流板参数下计算结果 Tab.3 Calculation results under different deflector parameters

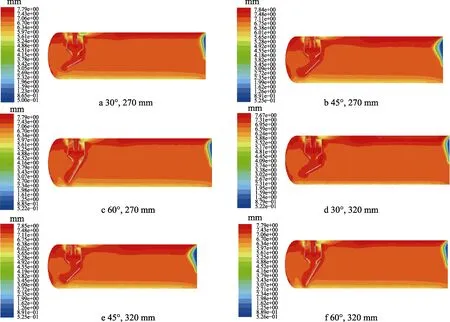

3.1.2 入口导流板设计对气液泡沫变化的影响

气泡在流动过程中受表面张力及流场等因素作用,气泡粒径逐步增大,当增大至一定程度时,会破碎变为气体和液体[21]。由于PBM模型不能描述气泡破碎状态,因此主要关注发生聚并的大粒径气泡(粒径>7.5 mm)的含量,因为粒径聚并至一定程度会破碎为气体和液体。在流场内气泡分布稳定后,粒径分布云图如图6所示。可以看出,各导流板参数改变时,泡沫粒径分布趋势相似,大粒径气泡主要分布于分离器顶部、入口分流器内部及导流板上部。这是由于流向突然改变,机械碰撞作用使得小粒径气泡聚并为大粒径气泡,最终到达分离器顶部。

图6 不同导流板参数条件下X-Y截面处粒径分布云图 Fig.6 Cloud chart of particle size distribution at X-Y section under different parameters

统计不同导流板参数条件下的气泡粒径分布情况,结果见表4。导流板放置角度为45°时,粒径大于7.11 mm的气泡比30°和60°条件下的含量多8%~ 10%,说明45°条件下更加有利于气泡的聚并和消泡。导流板距离从270 mm增长到320 mm时,粒径大于7.11 mm的气泡含量减少均未超过5%,变化并不明显。

表4 不同导流板参数下粒径分布情况 Tab.4 Particle size distribution under different guide plate %

3.1.3 导流板最优设计参数

从气液分离效果来看,虽然大角度导流板有利于气液的分离,但是导流板45°放置时,气相出口的含液率与60°时相差不大。另一方面,导流板角度越大,流体与导流板的可接触面积越小,这样会在导流板局部产生较大的冲击压力,使导流板的使用稳定性变差及使用寿命变短。因此,综合各方面因素,导流板放置角度为45°较为合理。从泡沫变化情况来看,45°条件下泡沫聚并效果最好。

综合模拟结果,导流板放置角度为45°时,分离效率和泡沫聚并效果均比较好,因此导流板最优放置角度为45°。导流板放置距离对于分离效率和消泡作用均影响不大。

3.2 机械消泡构件消泡效果分析

3.2.1 机械消泡构件优选

对不同型号及高度的金属规整填料在80 ℃下的消泡率进行分析(见图7),消泡率η通过式(1)计算。

图7 金属规整填料消泡情况 Fig.7 Defoaming of metal structured packing

式中:V排水为规整金属填料的排水体积,mL;V剩余为加入规整金属填料后量筒内泡沫最高液面刻度体积,mL;V泡沫为相同条件下不加金属填料时进入量筒的泡沫原油中泡沫所占的体积,mL。

可以看出,不论是哪种型号和规格的金属规整消泡填料,随着消泡填料的高度增加,消泡效果随之增加。此外,不同型号的消泡填料各高度的消泡率都呈现同一规律,即消泡效果从好到差的填料依次是丝网波纹填料CY700、丝网波纹填料BX500、刺孔波纹填料CB500X、孔板波纹填料SM250、刺孔波纹填料CB250Y、孔板波纹填料SM125。所测试的填料消泡原理均为强迫泡沫经过比其更小的孔洞,利用挤压及剪切作用使液膜发生变形,促进液膜排液过程,使得液膜逐渐减薄,直至气泡破灭。从填料高度来看,高度更大的填料能够更加反复地对经过的泡沫进行剪切作用,加强其排液过程,从而达到改善消泡效果的目的。孔隙率越小、比表面积越大时,填料的消泡效果越好。这是由于孔隙率比较小时,粒径更小的泡沫在通过消泡填料时也会受到剪切和挤压作用而被机械破碎,因而能够获得较好的消泡效果。

总体来看,丝网波纹填料的消泡效果最好,12 cm的丝网波纹填料CY700消泡率可达到66%,但丝网波纹填料结构紧凑,不适于处理黏度大、易聚合或有悬浮物的物料,容易发生堵塞,且其压降较大,在实际生产中不适用于本油田稠油的处理。在其他类型的填料中,选择消泡效果最好的刺孔波纹填料CB500X及孔板波纹填料SM250进行比较,二者在各填料高度下的消泡率相差不大,但刺孔波纹填料CB500X价格昂贵,单位体积价格约为孔板波纹填料SM250的1.8倍,因此将孔板波纹填料SM250作为优选的消泡填料型号。对于孔板波纹填料SM250,填料的高度从4 cm增加到12 cm时,消泡率增加了32.4%,基本呈线性趋势增加,且对于同种填料,随着高度增加,有效利用体积增大。为达到更好的消泡效果,同时提高分离器内的空间利用率,选择孔板波纹填料SM250*12 cm作为优选的机械消泡构件。

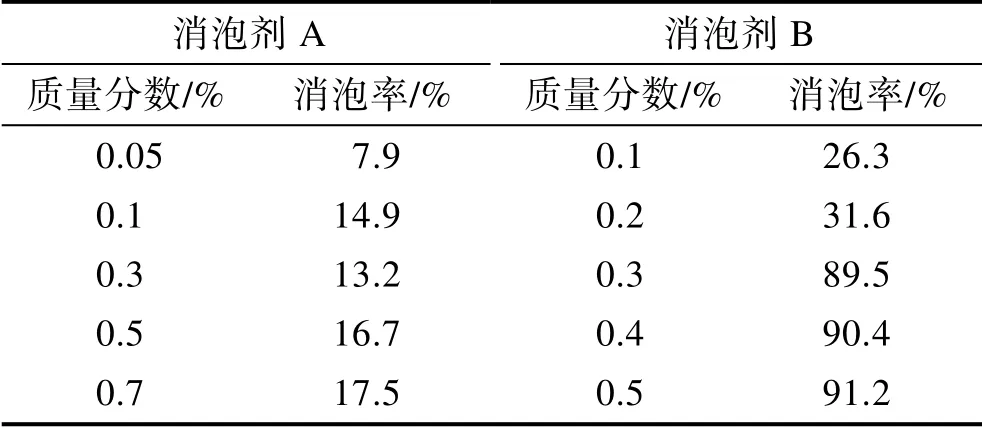

3.2.2 化学消泡剂消泡效果

不同含量下两种消泡剂的消泡情况见表5。对比两种不同类型的消泡剂,消泡剂B对测试稠油的消泡效果更佳,可达到90%左右。同种消泡剂,含量越高,消泡效果越好,但达到一定浓度后,消泡效果的增长变化缓慢,因此可结合经济因素选择合适的消泡剂浓度。

表5 化学消泡剂消泡情况 Tab.5 Defoaming of defoamers

3.2.3 机械与化学方式组合消泡效果

对优选出的孔板波纹填料SM250*12 cm机械消泡构件及消泡效果和经济性均较好的0.3%消泡剂B进行组合消泡实验,得到填料的消泡过程刚完成时的消泡率为53.3%,5 min后的消泡率为89.7%。对比只采用机械消泡时消泡率提高了5.2%,而相较只进行化学消泡时5 min后的消泡率仅仅提高了0.2%。可以看出,当机械消泡与化学消泡组合使用时,在短时间内比仅采用机械消泡效果更好,而一段时间后的消泡效果与只添加化学消泡剂差别不大。

3.2.4 消泡方式对比

综合对比机械消泡方法与消泡剂消泡方法,机械消泡方法在满足消泡需求的同时,具有环保特性,不会在原油中引入杂质,且更换周期长,投资小。对于化学消泡剂方法,当化学消泡剂的种类、浓度选用得当时,能够达到很好的消泡效果,不足之处为引入杂质会对原油性质造成改变,且需要持续添加,部分化学消泡剂价格昂贵,会增加投资成本。当机械消泡与化学消泡组合使用时,能够提高只采用机械消泡方式的消泡效果,而对仅添加化学消泡剂时的消泡效果并无明显提升作用。实际生产中,一般采用机械消泡方法即可满足消泡需求,若要追求更好的消泡效果,可将两种消泡方式结合使用。

4 结论

1)分离器入口导流板最佳放置角度为45°,导流板放置距离对于分离效率和消泡作用均影响不大。

2)金属规整填料适用于分离器中,为优选的机械消泡构件。随着消泡填料高度的增加,消泡效果随之增加。综合考虑消泡效果及经济因素,选择孔板波纹填料SM250*12 cm作为优选的机械消泡构件。

3)在实际生产中,一般采用机械消泡方法即可满足消泡需求,若要追求更好的消泡效果,可将机械消泡和化学消泡剂消泡结合使用。