振动成型工艺对阴极炭块裂纹的影响分析

张永刚

摘要:阴极炭块的生产工艺包括挤压成型和振动成型,振动成型炭块市场前景广阔。裂纹是阴极炭块不合格的重要因素,解决裂纹可以有效降低生产成本。振动成型工艺在阴极炭块生产中至关重要,本文所述生产设备为德国Outotec振动成型机,激振力、振动时间、重锤之比压是三个关键参数。

关键词:振动成型,激振力、振动时间、比压

1前言

振动成型即在刚性模具内糊料表面加一定压力,振动成型时刚性模具放置在振动台上,振动台高频振动,糊料处于强烈的振动状态,使糊料获得相当大的交变速度和加速度,糊料颗粒产生一定的惯性力。这样就使糊料颗粒间的接触边界产生应力,当这个应力超过糊料颗粒间内聚力时,引起糊料颗粒的相对位移[1],同时糊料颗粒间的内摩擦力及糊料对成型模内壁外摩擦利也急剧下降,几乎成流动状态的糊料迅速填充到成型模的各个角落并趋于紧密,最后达到成型的目的。

振动成型机的主要机构是振动台,它由台面框架、振动器、同步齿轮箱、万象联轴器、减振元件(如弹簧、橡胶或橡胶气囊)、减共振元件(如反弹簧、橡胶块或橡胶气囊)、电动机等组成。本文中振动成型机为德国振动成型机,减震元件为气囊,振动方式为双频振动。振动成型的操作步骤包括,模具内加入糊料,放下压板和重锤,双频振动炭块一定时间,脱模,检查。

2生产试验

研究振动成型工艺,优化三个参数需要确定最优值。优化振动成型工艺,首先要确定糊料质量的稳定性,具体指中碎干料中原料成分组成和粒级组成稳定,混捏工序中各工艺参数稳定并且达标。分别对激振力、重锤之比压、振动时间进行动态过程优化。具体指每次只改变一个参数,其它参数保持不变。

2.1激振力生产试验

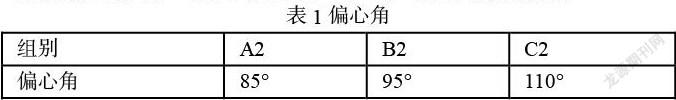

激振力的大小一般由被振动物体质量(包括振动台本体、成型模具和糊料的质量、反共振的预紧力)的惯性力所决定。根据实际生产,炭块糊料质量误差小于0.5%,生产相同规格炭块,克服振动物体质量的惯性力默认相同,确定激振力之前,首先需要确定适宜的频率,确保糊料颗粒可以较好的“转移”,确定频率后,针对振动成型机的特点,激振力大小主要由偏心块角度调整,它直接影响振幅大小,根据我公司长期生产经验,提出可行性偏心角共计3组,具体见表1,产生3组不同的激振力。

2.2重锤之比压生产试验

振动成型时,糊料表面需要加一定的压力,其单位面积上的压力为重锤之比压,重锤对糊料的压力是一种高速运动下的冲击力。为了使其在振动过程中有充分的能量,必须保证有足够的质量。考虑到实际生产中模具压板、重锤类型固定,我们主要调整上部气囊压力实现对比压的调整,所以我们探索不同规格炭块合适的上部气囊压力,即不同规格阴极炭块对应的重锤比压。根据生产实际生产经验,我们针对三组气囊压力对四种规格炭块进行了生产试验,详细见表2。

2.3振动时间生产试验

我在振动成型操作步骤放下压板和重锤步骤中,重锤压在料面后开始振动,振动时间是指重锤接触糊料停止下降开始计算,振动结束为止,即双频振动时间。公司在阴极炭块长期生产经验的前提下,针对双频振动时间的长短,提出可行性振动时间长度共计5组,具体如表3。

3生产试验结果及分析

结合实际生产,对振动成型机三个参数动态调整完成。为了方便表述,我们将560*3660*525炭块规格称为A规格,630*3850*430炭块规格称为B规格,690*3660*540炭块规格称为C规格,820*4200*535规格称为D规格。

3.1激振力优化结果

根据生产结果,我们绘制了四种规格炭块在不同偏心角下的生產情况,详细见图1。为此我们针对四种规格炭块,生产中调整了合适的偏心角,详细见表4。

3.2重锤比压优化结果

我们针对C规格模具进行了气囊压力调整,气囊压力调整后,炭块表观和体积密度出现了不同的反应。当上部气囊压力为0.15MPa时,体密度偏低;当上部气囊压力为0.25MPa时,阴极炭块生坯合格率降低,气囊压力选择0.2MPa。

3.3振动时间优化结果

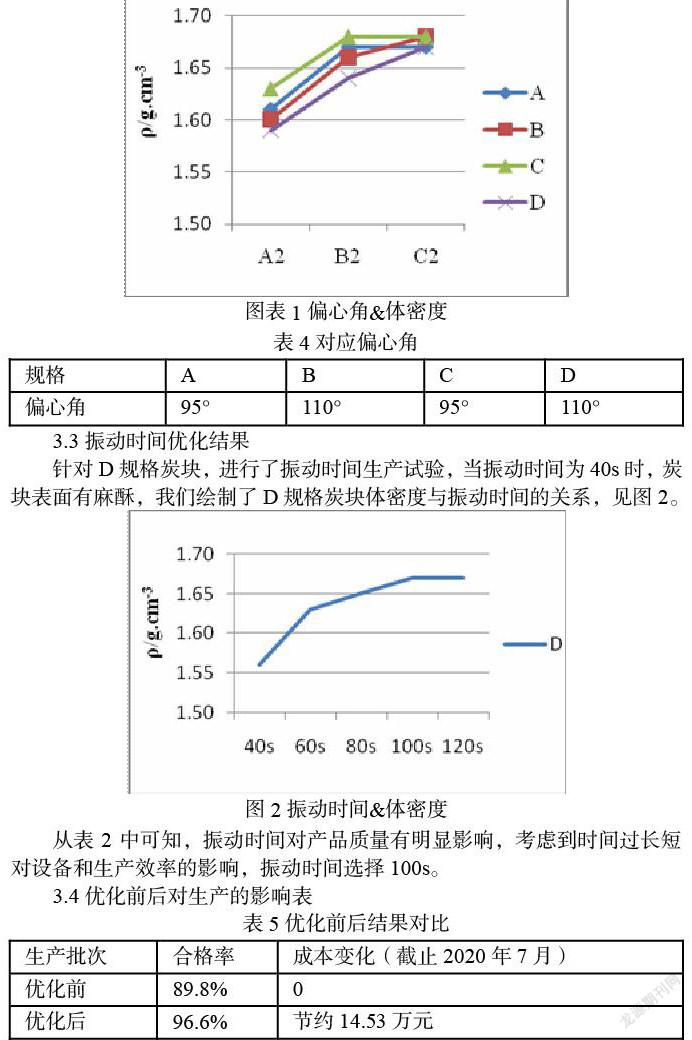

针对D规格炭块,进行了振动时间生产试验,当振动时间为40s时,炭块表面有麻酥,我们绘制了D规格炭块体密度与振动时间的关系,见图2。

从表2中可知,振动时间对产品质量有明显影响,考虑到时间过长短对设备和生产效率的影响,振动时间选择100s。

3.4优化前后对生产的影响表

截止2020年7月份统计优化参数后炭块合格率,同时观察阴极炭块理化指标的变化情况,发现优化前后阴极炭块理化指标波动很小,合格率变化及对成本的影响如表5所示。

4结论

(1)通过优化激振力、重锤之比压、振动时间改善毛裂纹质量问题是有效的。

(2)实际生产中,针对不同的规格炭块,我们需要对激振力、重锤之比压、振动时间进行动态调整,选择相适应的的参数。

参考文献

[1]蒋文忠,炭素工艺学,冶金工业出版社,北京,2012