驼峰车辆减速器健康状态智能监测系统研究

高立中,甄宇阳,李秀杰,徐登科

1 研发背景

驼峰车辆减速器(以下简称“减速器”)是编组站的重要调速设备,是驼峰自动化进程中非常关键的基础设备。不同部位的减速器在驼峰自动化控制系统中,实施对溜放车组的间隔和连挂速度的控制,高效、安全地实现货车解体和编组作业[1]。

随着铁路货运的逐年增长,很多驼峰经常处于满负荷运转的状态,这使得驼峰相关设备的维修和故障处理成为一个难题。随着安全作业要求不断提高,相应的管理机制发生变化,允许工作人员上道进行设备维护的时间越来越短,而越是大能力驼峰,减速器设备负荷越大,维修时间反而更少。目前大能力驼峰如新丰镇、丰台西和武汉北等,设备维修的时间每天只有40 min。当发生故障时,如控制阀的故障,往往来不及仔细分析故障点和故障原因,为尽快恢复使用,一般是把整个阀体更换,而下线之后,经常不能复现故障,造成故障原因无从追查,也就不能做好纠正和预防。另外,随着重载铁路的不断发展,投入运营的货运车辆轴重不断增加,既有车辆减速器的工作状况会愈加恶劣,不仅加速了设备的老化,维护维修的工作量也会大幅增加[2]。

而现有的监测设备,仅限于监测机械室的减速器命令和表示继电器接点,没有专门的措施直接监测现场设备端状态,而且减速器状态信息很多,远非命令/表示所能涵盖。因此,在维修方式上只能采用计划修加故障修,致使设备健康状态难以量化、不易准确判定,有些站场管理偏于保守,更新换代过快,造成资源浪费;有些则管理粗放,导致风险水平偏高。

另外,在现有技术手段和管理方式下,出现设备故障时,查找故障点困难重重。首先,链条很长,从室内继电器开始,到电缆、转接盒、阀箱接线端子、电磁阀线圈、电磁阀和主阀、气管道、气缸,最后到主体机械部分,故障可能发生在其中的任何一个环节;其次,即便根据故障现象限定了范围,比如初步判定是控制阀的故障,也无法判定是电信号未到达、到达但异常,还是电磁阀卡阻或主阀故障[3];第三,有些故障是偶发型的,故障不能重现,也就更无法找出真正的原因,只能凭经验猜测,扩大更换范围或留置观察,增加了维修成本,并存在安全隐患。

总之,由于减速器维护时间紧张,信息化手段欠缺已成为一个突出问题,如要解决必须实现设备状态的信息化和故障诊断的智能化[4],研发现场设备端的减速器健康状态监测系统。

2 系统架构

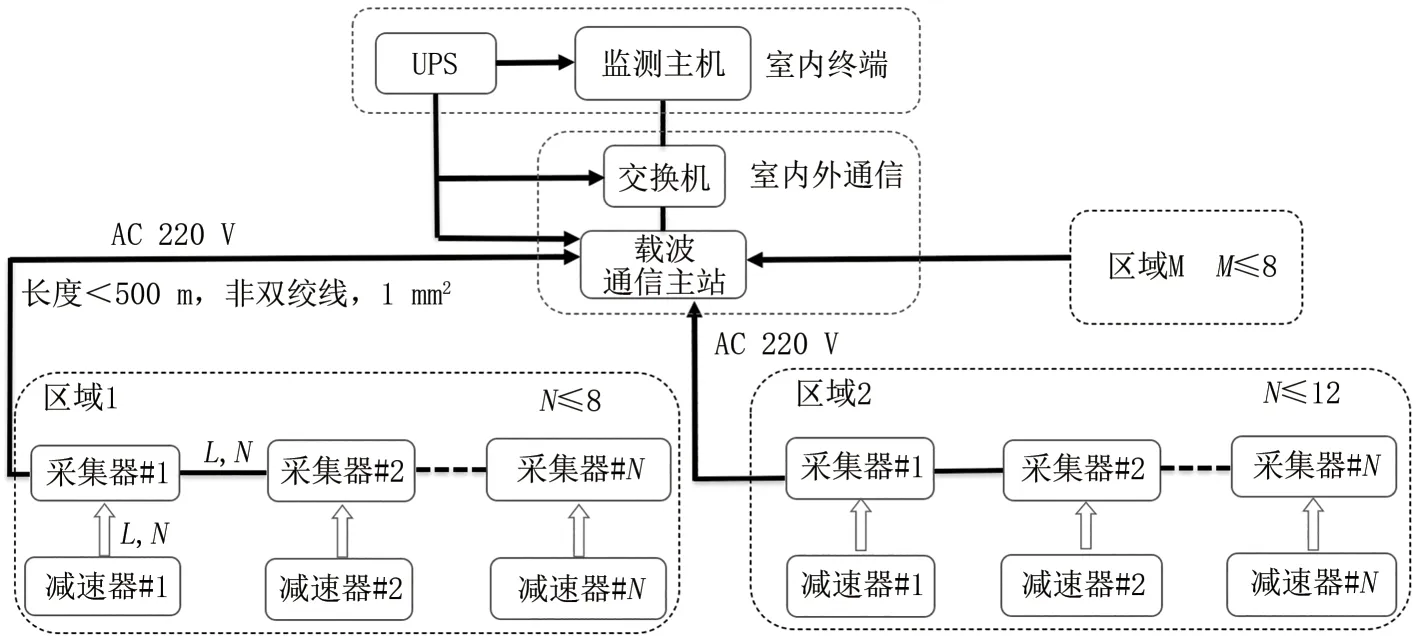

减速器健康状态监测系统总体分为三大部分,见图1。

图1 监测系统总体架构

1)室内操作终端:存储和分析现场采集的实时数据;用户查询操作;故障报警和发出辅助维修信息;配置和调试功能等。

2)室内外通信:由交换机和载波模块构成,不同站场根据具体条件或实现的方式有所不同。

3)采集器:围绕阀箱采集需要的数据,配置了多个气压传感器、电压电流传感器、温湿度传感器等,实现数据采集、临时存储和数据上传。

室内操作终端设在电务维修车间的值班室,提供现场数据和维修指导;通过交换机和载波模块与室外采集器通信;借助既有的控制系统备用电缆,实现电力供应和通信功能;电力载波通信网络可实现多节点挂接以及500 m远距离稳定传输,满足监测系统的数据传输需求。通信部分结构见图2。

图2 通信部分结构示意图

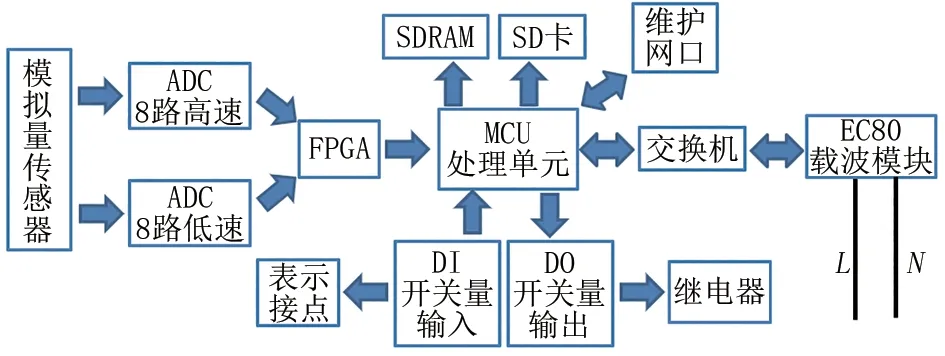

采集器安装在车辆减速器控制阀箱内,是实现系统采集功能的核心硬件。采集器结构见图3,主要包括与控制阀各工作腔相连的气压传感器、制动/缓解电磁阀电压电流传感器、制动/缓解表示接点、温湿度传感器等;主要功能包括传感器数据采集、临时存储、数据上传以及辅助维修等;采用FPGA并行处理ADC采集到的传感器数据,保证数据在时间上的同步性,使得数据中所包含的时间信息也可用于后续分析中,比如动作时间计算等。

图3 采集器结构示意图

3 核心技术

3.1 控制阀气压监测

采集器的输入包括制动/缓解表示接点、5个气压传感器、制动/缓解电磁阀电流传感器(指令电流主要作为计时触发和终止信号)等,实现的功能是采集控制阀5个接口位置的高频气压数据。根据生产实践和试验室验证,不同的工况下其数据特征是不同的,而且每种工况下数据特征是稳定的、可重复的,因此可以将该数据特征作为判断工况状态的依据。这是一个重要的创新点,经多次验证,测试数据理想,经现场实测,该功能已经可靠实现。

该模块可以实时采集控制阀的气压变化曲线和动作时间等关键数据,既为后期人工智能AI诊断提供大量实时动态数据,也为维修人员直接判断减速器关键参数提供依据,以便初步判断减速器的健康状态。

3.2 AI故障诊断

采集到的气压数据,以及动作时间数据等,最终的目的是用来判断设备健康状态是否正常。通常通过设置阈值范围、比较采集数据与阈值的关系即可判断指标是否正常。但对于5路气压数据,则不容易直接判断,从人工角度看,数据曲线形状往往相近,数据相差也不太明显。鉴于这种情况,采用智能化的手段是最佳选择。

基于卷积神经网络(convolutional neural network,CNN)的故障诊断模型,通过卷积和池化算法对输入数据进行特征提取、降维、重构,充分挖掘不同状态下数据的特征,并根据不同特征进行分类,实现状态识别[5][6]。该处理过程主要有以下4个步骤。

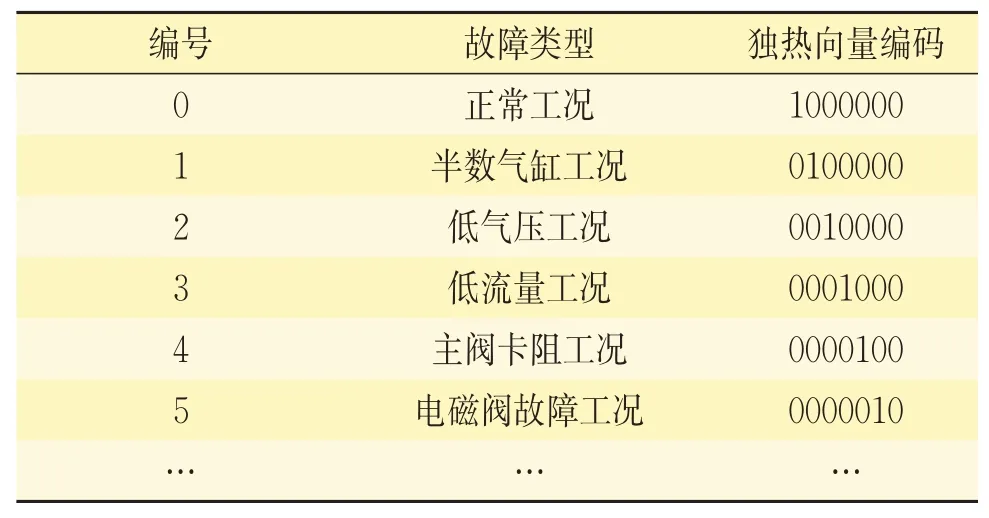

1)故障类型编码。在回归、分类等机器学习算法中,各数据特征之间距离的计算和相似度的计算是非常重要的。而常用的距离或相似度的计算都是在欧式空间中进行的,将离散的特征通过独热编码映射到欧式空间,可以更容易处理属性数据,并且在一定程度上也起到了扩充特征的作用[7]。气压数据对应状态的独热向量编码表见表1。

表1 气压数据故障类型编码

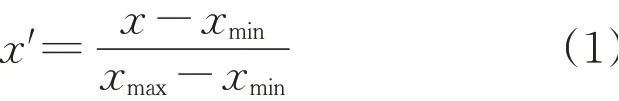

2)数据预处理。以固定时刻为依据截取每个样本中1×1 024大小的有效气压数据,使得各个数据样本具有相同的对应关系,后续处理过程中更容易提取各样本的特征。为使不同维度之间的特征在数值上有一定可比性,有效提高分类模型的准确度,同时加快模型的收敛速度,需对样本数据进行归一化操作[8]。由于本项目的样本数据值相对较为集中,宜采用线性归一化方法,将样本特征缩放到[0,1]之间,其归一化公式为

式中:x'为映射后的样本值;x为原样本值;xmax为样本中最大值;xmin为样本中最小值。

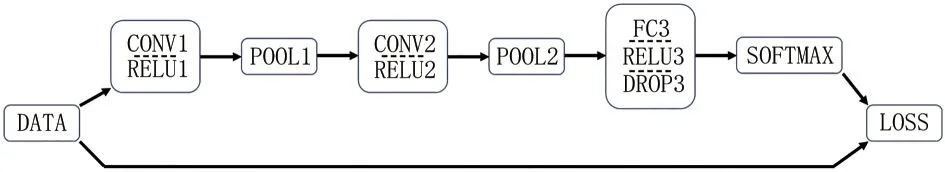

3)构建CNN模型。输入气压数据为1×2 000的一维数据,考虑卷积核个数、大小、步长及数据特征与准确率的关系,建立如图4所示的CNN模型结构。该结构通过2个卷积层和2个池化层将输入数据提取为9×64的特征,并通过全连接层转换为1×576的一维数据;再进行softmax运算,使之对应为故障类型编码;最后将故障类型编码输出,实现故障识别。

图4 CNN模型结构

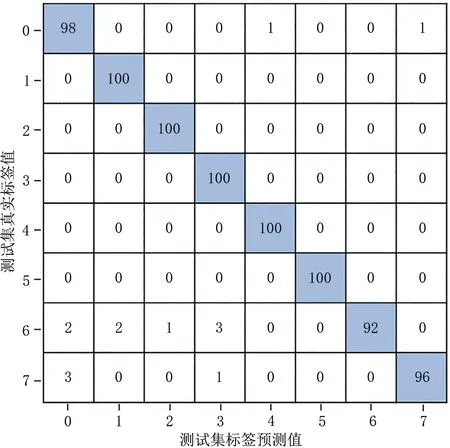

4)模型训练和测试。在python环境的TensorFlow框架下对该CNN模型进行仿真。将输入数据按8∶1∶1的比例划分为训练集、验证集和测试集,经过训练和测试,生成混淆矩阵,见图5。由图5可见该CNN模型对状态识别的准确率可达95%以上,随着训练集数据的扩充和模型的优化,可进一步提高准确率。

图5 混淆矩阵

通过这个模块的后处理,可以利用现场采集到的大量气压变化数据,智能化判断减速器是否正常。如果不正常,系统将给出故障类型、故障定位以及相关的维修处理建议。

4 试验效果

该系统在试验室测试完成后,2020年11月在沈阳铁路局沈阳电务段苏家屯上行驼峰进行了现场安装和试用,各项功能得到验证,受到维修人员的欢迎。

1)在线监测。系统能够在线监测控制阀各接口的气压数据、减速器动作时间、动作频次、阀箱内温湿度等参数。

2)健康状态预警。设备健康状态数据变化缓慢,但是可以借助统计分析发现状态劣化的蛛丝马迹,及时给出预警信息,提前消除安全隐患。

3)报警和辅助维修。设备出现异常情况时,根据阈值判断或AI模块判断,可以给出报警信息,便于维修人员及时处理;在报警的同时,可以给出初步判断和维修建议。

4)辅助故障分析和设备改进。当设备发生故障时,监测系统记录的数据可为故障分析提供详实的证据,方便查找和确定故障原因,也为日后优化设备提供第一手的资料。

5)扩展应用。可以扩展其他维修工作的信息化需要,应用前景广阔。

5 结论

1)驼峰车辆减速器健康状态智能监测系统的研发和试验测试结果表明,该系统的技术方案可行,可以采集控制阀各接口的气压数据,采样频率高,达到了后续处理的信息密度要求。

2)监测系统样机在试验中采集的数据表明,控制阀压力数据的重复性、一致性和可辨识性非常好。

3)AI故障识别软件的模拟故障数据识别准确率达到95%以上,随着经验数据的不断积累,准确率还能持续提升。

4)监测系统平台扩展性好,可助力减速器设备更多的信息化工作和辅助维修手段的实现。