CO2空气源热泵原油加热输送工程应用效果分析

曾俊杰*,陶富民,韩宗伟,张孝顺,刘恩鹏

(1.东北大学冶金学院;2.沈阳群贺新能源科技有限公司)

0 引言

中国油田所产原油多数为高含蜡原油,蜡含量多为15%~37%,有的甚至高达40%以上[1]。若直接进行管道输送,易造成凝管事故,因此必须将原油加热到一定温度后才能进行长距离的管道输送。目前,油田的原油加热多采用水套炉和电加热器等方式。其中,水套炉普遍存在排烟温度过高、过剩空气系数较大等问题[2],导致加热效率低;而电加热器一般与太阳集热系统配合使用,以达到节能降耗的作用[3-4],但其运行系统复杂,不适用于太阳能不充足的地区。随着近年臭氧层破坏和温室效应的加剧,人们对环境的可持续发展越来越重视[5],寻找一种节能、环保、可推广普及的原油加热技术,显得极为重要。

近年来,空气源热泵的应用逐渐增多,其中江苏油田对空气源热泵在节能降耗方面的应用做出积极尝试,并率先提出和尝试复叠式空气源热泵在加热原油上的应用[6-7];长庆油田则将太阳能-空气源热泵复合加热技术用于实际应用中[8],为该地区推广热泵技术用于原油输送提供参考。但目前以传统制冷工质 R22(二氟一氯甲烷)、R410A(50%二氟甲烷和50%五氟乙烷组成)或R417(四氟乙烷、五氟乙烷和丁烷组成)来制热的空气源热泵普遍存在加热温度受限、低温环境效率低等问题[9-10]。而同条件下 CO2空气源热泵采用超临界 CO2加热原油,加热温度可达 90 ℃,受环境温度影响相对有限,同时由于 CO2单位容积制冷量大、换热效果好,低温下运行也更加稳定高效。此外 CO2作为工质,其ODP(消耗臭氧潜能值)为 0,GWP(全球变暖潜能值)为1[11],不需回收和再生,更加环保。因此基于中国大部分油田位于东北等寒冷地区的国情,CO2空气源热泵用于原油输送具有较好的可行性。

目前,国内外 CO2空气源热泵在原油加热运输中的应用很少,为分析其具体应用情况,本文选取东北地区某油田为研究对象,对 CO2空气源热泵实际应用进行分析,为确定高效环保的原油加热技术提供参考。

1 CO2空气源热泵原油加热可行性分析

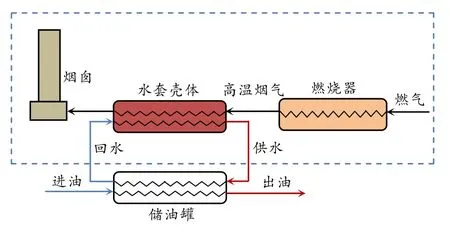

测试油井原采用燃气水套炉对原油运输管道进行加热。燃气水套炉主要由壳体、火筒、烟管、盘管及其他附件构成。在原油输送流程中,燃气水套炉系统由燃烧器燃烧后火筒和烟管内的热烟气加热壳体内的水,通过热水循环进一步加热管道,达到加热原油的目的,具体加热流程如图1所示。

图1 燃气水套炉加热流程

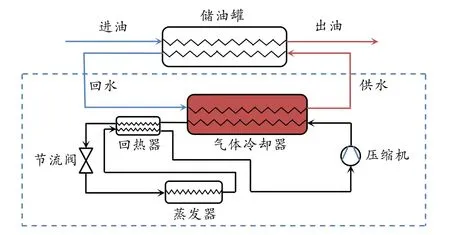

由于通过烟气作为载体与水交换热量,加热过程中易结垢积灰同时燃料燃烧不完全,从而导致加热效率低(80%~85%)[12]、污染严重,这与节能环保的大趋势明显不符。同时,因为水套炉要实现燃料燃烧、烟气与水的热交换等过程,所需空间较大。此外,油田水套炉运行工况昼夜变化较大,需要司炉工摸清具体情况,并及时作出相应调整,操作复杂[13]。而CO2空气源热泵直接使用电能驱动,充分利用低品位环境空气热能,效率较燃气水套炉高很多,其具体加热流程如图2所示。

图2 CO2空气源热泵加热流程

低压冷媒经回热器预热后被压缩机吸入,经压缩后进入超临界状态的高温高压气体进入冷却器。水作为传热介质将高温高压气体中的热量持续传递到储油罐,同时冷却下来的高压气态工质经回热器预热后进入节流阀降压,变为低压气液混合物进入蒸发器,在蒸发器中液态冷媒吸收热量变成气态。气态冷媒随后进入压缩机,进行下一次循环。由于CO2的单位容积制热量较一般氟利昂工质大得多,因此对于相同制冷量的系统,CO2空气源热泵结构更紧凑。同时,因为 CO2临界温度较低,热泵循环高压加热过程在超临界区域进行,且原油加热侧为直流式换热,流动和传热效果良好。

目前,CO2空气源热泵控制系统已实现自动化,并可以通过PLC(可编程控制器)或GPRS(通用分组无线服务技术)快速有效调节温度,操作简单高效。由于燃气水套炉系统和 CO2空气源热泵系统主体部分均在同一箱体或壳体中,工程上将燃气水套炉替换成 CO2空气源热泵时,仅需将主体部分拆除替换,再安装电子设备即可,无需进行末端改造,较为方便快捷。

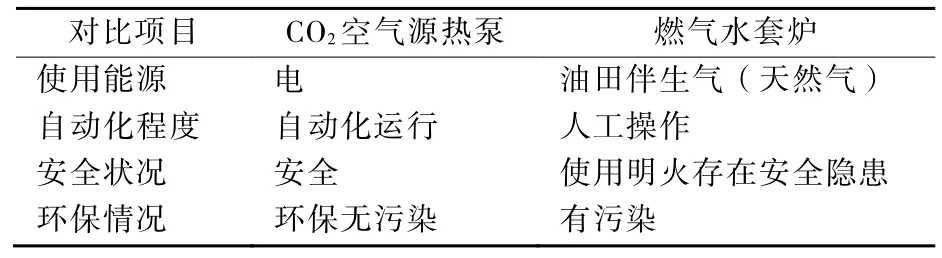

综上分析,CO2空气源热泵在原油加热输送方面具有尺寸较小、操作管理自动化程度高、现场基本无污染物排放、高效节能、改造方便等特点,可行性较强。其与燃气水套炉具体比较如表1所示。

表1 加热装置现场综合效果对比情况

2 工程应用效果分析

CO2空气源热泵虽在原油加热中具有巨大优势,但因缺少实际工程应用,难以对其可行性进行具体评估。为了验证 CO2空气源热泵的实际应用效果,选取东北某油田进行试验分析,现场应用情况如图3所示。

图3 CO2空气源热泵现场应用情况

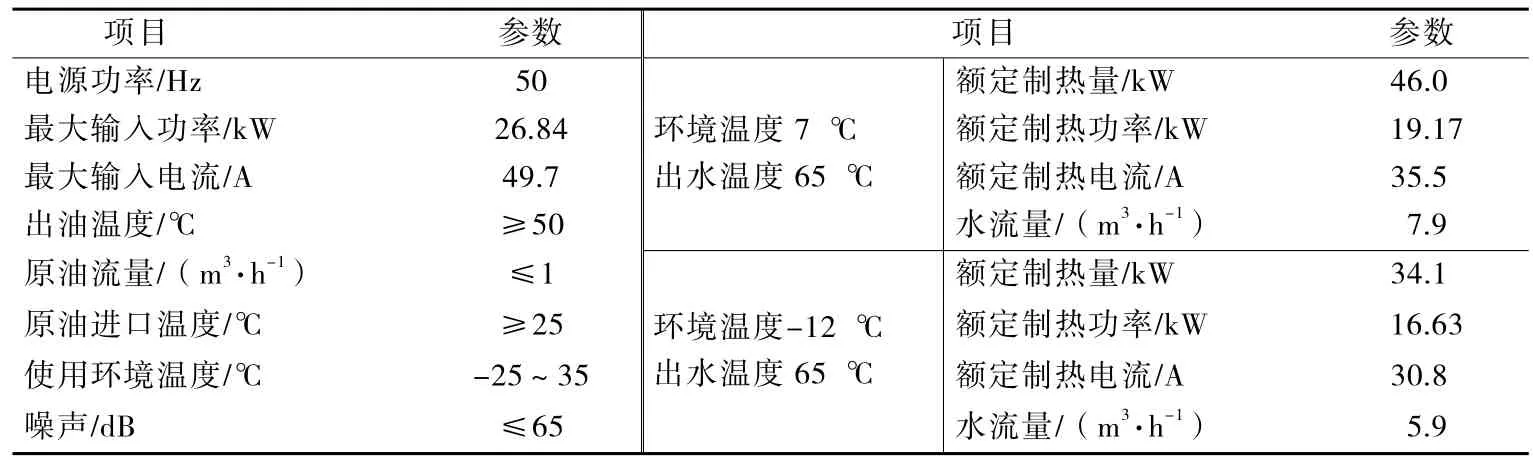

应用地区冬季平均气温约-9 ℃,其34-312油井于2019年改用CO2空气源热泵对原油进行加热。设备基本参数如表2所示,机组使用380 V三相电源,不同温度下设备额定功率有所差别,且随温度降低而下降。

表2 CO2空气源热泵机组及性能参数

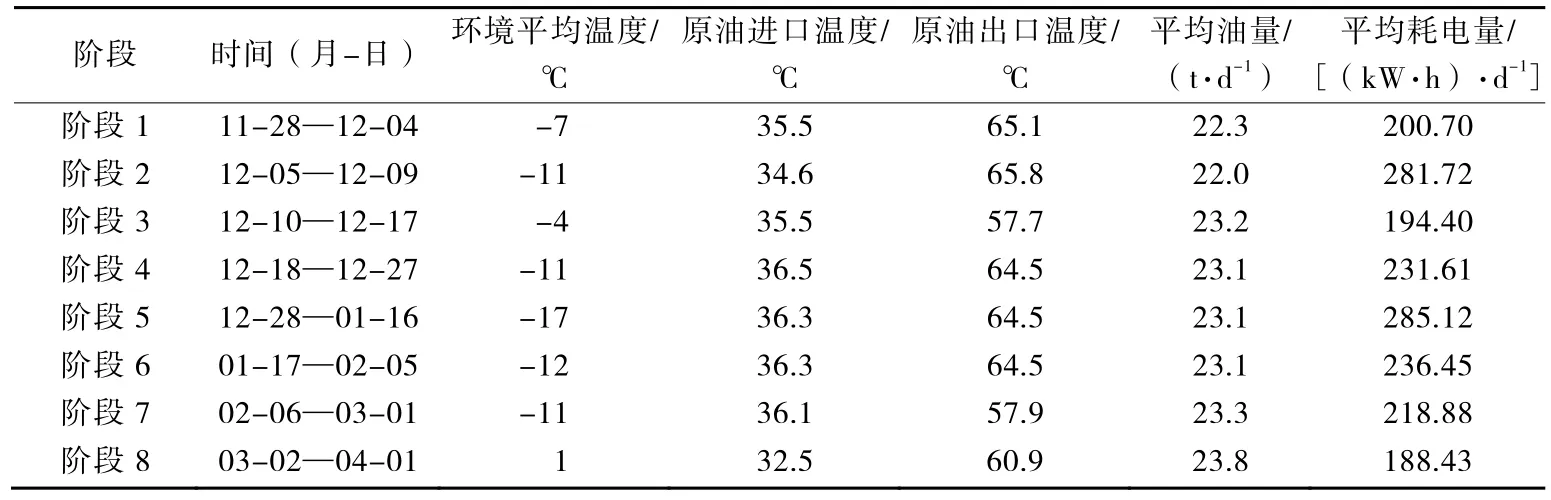

2019年11月28 日至2020年4月1日,对设备进行了试运行,测试时间125 d。部分采集数据如表3所示,测试参数包括环境平均温度、原油进出口温度、油量和耗电量等。

表3 油井热泵加热运行情况(2019年11月28日至2020年4月1日)

通过表3测试数据可以看出,受环境温度和机组制热性能的影响,测试期间出口油温在 57~66 ℃波动,满足该地区出油温度一般不低于55 ℃的原油运输要求。测试期间环境温度变化最大幅值达18 ℃(第5阶段和第8阶段),但这两个阶段的出口油温仅相差 3.6 ℃,原油温度变化相对稳定,机组加热效果受环境影响较小,能够将原油输送温度始终保持在最佳范围内。同时,随着环境温度降低,原油温度与管外环境温差增大,达到所需温度的供热量增加,因此热泵机组的平均耗电量也随之增长。根据拟合结果,随环境温度升高,用电量减少幅度逐渐趋于平稳,在测试期间环境平均温度每提高1 ℃,平均用电量约减少4~8 kW·h,最大减低幅度超过6%。

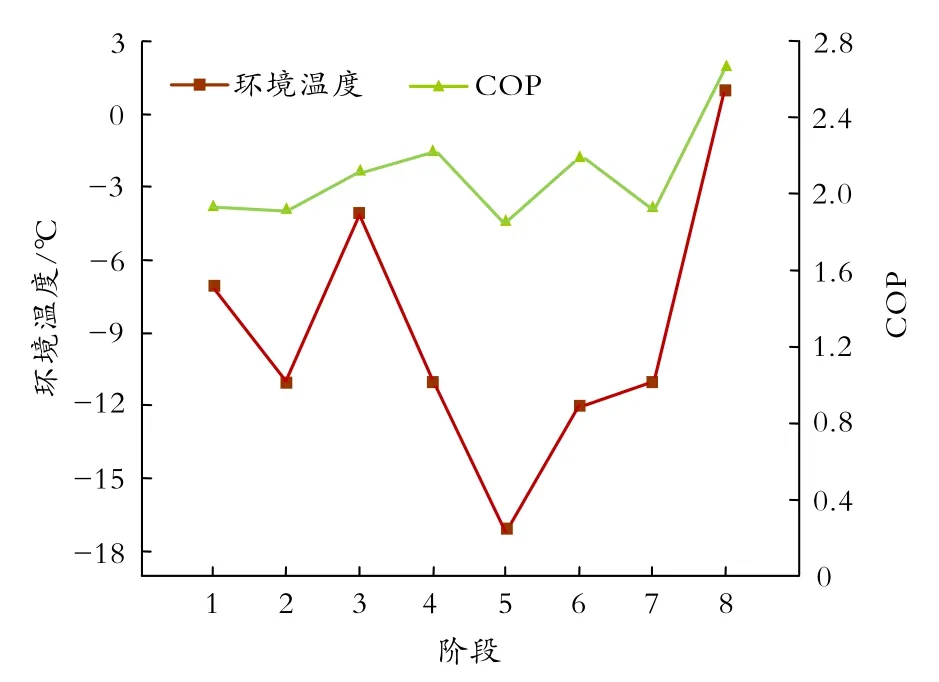

图4为热泵机组COP(制热性能系数)与环境温度变化曲线。COP表征热泵能源利用效率,相同工作条件下,COP值越大,其制热效果越好、越节能。原油换热过程在储油罐中进行,COP为原油加热量与储油罐散热量之和与机组耗电量之比,其中储油罐内液体约23 m3,罐体散热面积约71 m2,传热系数约1.1 W/(m2·℃)。由图4可以看出,机组COP变化基本与环境温度同步,在环境平均温度最低的第5阶段,COP为1.85;环境平均温度最高的第8阶段,COP为2.67。测试阶段平均COP为2.11,总体制热效果较好。但由于储油罐存在热损失,原油实际加热效率会低于热泵能源利用效率。

图4 热泵机组COP与环境温度变化曲线

根据表3数据,实际加热过程中原油吨加热量与吨耗电量变化曲线如图5所示。测试期间,平均吨加热量为56.85 MJ,平均吨耗电量为10.15 kW·h。由于加热效率为有效加热量和耗电量之比,平均加热效率达155.6%,较改进前燃气水套炉加热效率提高了70%左右。

图5 吨加热量与吨耗电量变化曲线

3 效益分析

3.1 运行经济性

测试油井年产量为8 400 t,开采过程中非特殊情况一般不停止运行。因此,为与实际情况吻合,后续计算中年运行时间取365 d。

在使用 CO2空气源热泵前,燃气水套炉消耗油田伴生气约为90 m3/d,厂内燃气年平均价格为2.09元/m3,则燃气费用为6.87×104元/a;改用CO2空气源热泵后,加热装置每日消耗电能随环境温度变化有所波动,其中夏季和秋季由于环境温度升高耗电量会有所下降。若根据测试期间平均日耗电量估算全年耗电量,耗电量会偏大。测试期间平均日消耗电量约为233.5 kW·h,电费以0.5元/(kW·h)计,则年消耗电费最多不超过4.26×104元。在不考虑运行过程中折旧损失和维护费用的情况下,年节省2.61×104元,节省率达37.99%。安装CO2空气源热泵需一次性投资 26.5×104元,其回收年限约为 10年,能在15年使用年限内收回成本,应用前景较好。

考虑到如今大中型油田油井数均超过 1×104口,年产量均过万吨,若推广使用CO2空气源热泵,仅原油加热输送一项每年便可节省上亿元。以东北辽河油田为例,其油井数约为1.1×104口,采用CO2空气源热泵后,年节省成本3.14×108元左右,经济效益良好。

3.2 节能减排效果

为便于比较分析,根据GB/T 2589—2020《综合能耗计算通则》,将各种能源折算成标准煤进行综合能耗计算。其中,油田伴生气(天然气)折标准煤系数为1.100 0~1.330 0 kgce/m3,电力折标准煤系数为 0.404 kgce/(kW·h)。改进前,单口油井消耗油田伴生气约32 850 m3/a,折合一次能源约为39 912.8 kgce/a;改进后,单口油井耗电量为85 227.5 kW·h/a,折合一次能源约为34 431.91 kgce/a。因此,与燃气水套炉相比,使用 CO2空气源热泵每年可节约能耗5 479.89 kgce,综合能耗节能率达13.73%,节能效果明显。

减排方面,根据《环境保护实用数据手册》中燃料排放污染物系数的取值,天然气燃烧排放污染物中二氧化碳排放量取1.9 kg/m3,二氧化氮排放量取6.3 kg/104m3,二氧化硫排放量取1.0 kg/104m3,烟尘排放量取2.4 kg/104m3。在不考虑发电过程污染物排放的情况下,因禁用油田伴生气每年所减少的二氧化碳排放量为62 415 kg,减少的二氧化氮排放量为20.7 kg,减少的二氧化硫排放量为3.3 kg,减少的烟尘排放量为7.9 kg。若推广到整个辽河油田,则每年减少二氧化碳排放6.87×108kg,减少二氧化氮排放22.77×104kg,减少二氧化硫排放3.63×104kg,减少烟尘排放8.69×104kg。

4 结论

本文针对传统原油加热运输方式耗能大、污染严重等不足,提出运用 CO2空气源热泵进行原油加热运输,通过分析东北某油田应用 CO2空气源热泵后的实际效益,得出如下结论:

加热效果方面,整个测试期间室外平均温度为-9 ℃,原油出口温度可保持在60 ℃左右,完全满足该地区原油输送要求。同时 COP值保持在 1.8~2.7之间,原油实际加热效率达155.6%,制热性能良好;经济性方面,若不考虑折旧损失和维护费用,单口油井年节省加热成本约2.61×104元,运行费用减少37.99%,且能在10年左右收回成本;节能减排效果方面,单口油井年节约综合能耗 5 479.89 kgce,节能率达13.73%;同时,企业每年可减少二氧化碳排放62 415 kg,二氧化氮排放20.7 kg,二氧化硫排放3.3 kg和烟尘排放7.9 kg。

从初步应用 CO2空气源热泵的情况可知,CO2空气源热泵经济实用、节能减排效果显著、操作安全高效,适用于寒冷地区原油加热输送;而在其他环境温度较高的地区,综合效果更佳。因此,CO2空气源热泵具有较高的应用价值。