SZorb 催化汽油吸附脱硫装置反应加热炉低氮燃烧器的改造与调试

周锦巧

(中韩(武汉)石油化工有限公司,湖北武汉 430082)

1 S Zorb 装置加热炉运行概况

中韩(武汉)石油化工有限公司(简称中韩石化)S Zorb 催化汽油吸附脱硫装置(简称S Zorb 装置)设计处理量150 万吨/年,采用康菲(ConocoPhillips)S Zorb 脱硫专利技术包,于2016 年建成投产。装置主要有进料与脱硫反应、吸附剂再生、吸附剂循环和产品稳定四个生产单元,进料与脱硫反应单元设置进料反应加热炉1 座,工艺位号为F101,用于加热混氢汽油后进入加氢反应器。

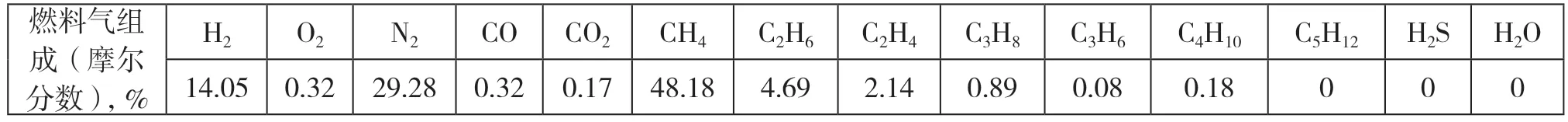

F101 设计热负荷7.9MW,炉型为对流+辐射立管立式圆筒炉,配套烟气余热回收系统,设置强制通风与自然通风。加热炉设计8 台底烧圆火焰低氮气体燃烧器,单台功率2.0MW,燃料为炼油装置系统瓦斯+稳定塔回流罐气相部分,主要成分见表1。

表1 SZorb 装置F101 设计燃料组分

F101 设计炉膛温度659℃,新建装置设计时烟气排放要求:NOx<100mg/Nm3,CO<40ppm。

加热炉燃烧器选用某公司第二代低氮燃烧器,单台功率2.0MW,采用分级燃烧+烟气回流组合技术结构,一级气枪与二级气枪的燃料比例为20:80,不带比例调节,主要通过一级中心枪富氧燃烧降低中心枪火焰温度、二级外围气枪的贫氧燃烧和烟气回流降低火焰温度来控制NOx生成。正常运行NOx 排放在65~90mg/Nm3,符合2015 年7 月国家颁布《石油炼制工业污染物排放标准》(GB31570-2015)的新环保要求。

随着中石化持续深化NOx 减排工作,烟气NOx 的排放指标近几年逐步调整。2020 年9 月,中石化制定《臭氧污染防治专项行动方案》,对重点企业、重点区域NOx 排放浓度制定了控制目标,中韩石化列为重点企业范围,NOx排放浓度指标为60mg/Nm3。排放指标的调整给我们加热炉及锅炉的燃烧控制带来更高的要求,推进燃烧器设计制造不断更新换代。

2020 年大修期间,由于S Zorb 加热炉F101 排放NOx浓度不满足新要求,我们针对8 台燃烧器进行了更新,选用某公司设计制造的低氮燃烧器,采用分级燃烧+浓淡燃烧技术组合结构,内外气枪采用45:55 的燃料比例,且带比例调节阀组,设计指标为烟气NOx 排放指标≯60 mg/Nm3。

2 低氮燃烧器简介

2.1 氮氧化物产生机理

此文章仅考虑燃烧产生的氮氧化物,燃烧过程中所产生的氮的氧化物主要为一氧化氮(NO)和二氧化氮(NO2),一般把这两种氮的氧化物称为氮氧化物(NOx)。引用大量实验结果,燃烧时产生的NOx 主要为NO,平均约占95%,而NO2占5%左右。[2]

化学反应为:N2+O2→NO,NO+O2→NO2

燃烧时NOx 的生成机理通常有三种:

1.瞬发型,指在低温、富燃料条件下,燃料较短停留在火焰时,N2氧化成NO,化学反应为CH+N2→HCN+N,N+O →NO。

2.燃料转化型,燃料中的含氮元素物质(NH3、HCN 等)燃烧时氧化生成。

3.热力型,指参与燃烧空气中的N2在高温下与O2反应生成NOx。热力型NOx 是炼厂加热炉产生NOx 主要机理。[3]

热力型NOx 的生成量和燃烧温度高低有关,在温度足够高时,热力型NOx 的生成量可占到NOx 总量的90%,随着反应温度的升高,其反应速率按指数规律增加。根据实验数据,1500K(约1300℃)为热力型NOx 急剧增加的温度起点,温度每增加100℃,NOx 反应速率增大10 倍以上。

工业上通过改进燃烧技术,通常采用的方法为分级燃烧、贫氧燃烧、浓淡燃烧和烟气循环等。通过降低氧含量、加大烟气回流,降低火焰温度来减少NOx 的形成和排放,以上方法均基于热力型NOx 机理。

炼化企业所用加热炉或者锅炉,均由风机将大气空气送入炉膛进行燃烧,燃气型燃烧器燃料多采用炼厂自产干气,主要以含H2、C1~C5烃类为主,所以,控制氮氧化物的生成,主要还是从燃烧器入手,通过控制火焰燃烧的温度,使其在较低温度下进行燃烧,减少氮氧化物的产生。

2.2 中韩石化低氮燃烧器使用情况

按照《石油炼制工业污染物排放标准》(GB31570-2015)的要求,中韩石化对全厂加热炉进行了低氮燃烧器的改造。共计更换瓦斯枪200 套、更换燃烧器124 台。

改造后,2017 年下半年全厂加热炉SO2均值为7mg/Nm3,NOx 均值为67mg/Nm3,烟尘均值为6.8mg/l,部分加氢装置加热炉烟气CO 超过100ppm,经过运行发现,改低氮后火嘴堵塞和CO 的排放超标是比较突出的问题。

3 F101 运行问题及原因分析

3.1 第一个运行周期

新装置于2016 年建成投产,F101 运行正常,但外排烟气NOx 处于65~90mg/Nm3波动,存在部分时段数据超标的情况。通过现场仔细观察发现,现场燃烧器共计点火4 个燃烧器,燃烧器的火焰发散,外围二级瓦斯气枪基本处于未点燃状态,与设计有差别,中心一级气枪无法点燃二级枪。

根据NOx 产生机理来逐项分析,主要从热力型和燃料型两个方面分析,根据现场观察情况,分析NOx 较高的主要原因为:

1.燃烧器火盆砖安装不合理,不符合设计要求,二级枪未点燃,加热炉热量靠瓦斯中心枪提供,中心枪瓦斯负荷较大,又处于富氧燃烧环境,使火焰温度较高,产生了NOx。

2.燃烧器选型不符合工况要求,根据装置运行负荷特点,S Zorb 加热炉F101 燃气流量400m3/h,约4MW 左右热负荷,加热炉长期只点了4个燃烧器,工作的燃烧器单个负荷较大,导致单个燃烧器火焰温度高,加剧NOx 生成。

针对以上问题,在2018 年S Zorb 短暂抢修期间,对F101 燃烧器的火盆进行了更换,后面监测NOx 浓度为65~85mg/Nm3,满足指标要求。但是燃烧器选型偏大的问题没有得到解决,在清理火嘴、切换燃烧器时对加热炉平稳运行和指标控制影响较大,造成炉温波动,NOx 排放浓度卡边,仍存在超标风险。

3.2 第二个运行周期

由于中石化对NOx 排放浓度进一步控制,在2020 年12 月,中韩石化利用全厂停工大检修机会,对S Zorb 加热炉F101 更新8 台燃烧器,重新设计选型时,考虑到第一个周期的运行参数和工况,选用了1.5MW 单台的燃烧器。

另外,参考上一个周期运行数据,发现F101 平均炉膛温度仅为605℃,较设计温度偏低。此时,F101 处于低炉膛温度的工况,又必须考虑低氮燃烧器现阶段一氧化碳排放超标的问题。

针对上述条件,此次更新低氮燃烧器采用某厂设计制造的分级燃烧+浓淡燃烧技术组合结构,内外气枪采用45:55的燃料比例,且带比例调节阀组,目的是为了平衡CO 和NOx 排放问题。

开工运行后,在炉膛氧含量1.0%左右时,烟气NOx 一直处于70~90mg/Nm3波动,频繁出现超标报警,带来巨大环保压力。且氧含量无法再调高,波动到1.4%时NOx 浓度快速上升100mg/Nm3以上,致使加热炉操作弹性降低。

面对超标情况,我们立即展开技术攻关,收集现场燃烧器操作情况、加热炉运行参数、燃料瓦斯成分等数据,总结如下:

1.现场一级、二级燃料比例调节阀组上压力表均显示0.18MPa,表示内外枪的燃料还未尝试调节。

2.8 台燃烧器只点了5 台,不利于炉膛温度均衡运行。燃烧器火焰刚直有力,火焰速度较快,说明瓦斯压力偏高,5 台燃烧器工作负荷较大。

3.进炉瓦斯流量处于360~400m3/h,瓦斯来源为系统管网瓦斯,但是在进炉前,稳定塔塔顶气跨入主瓦斯管线进炉。稳定塔顶气流量1250m3/h,而加热炉瓦斯耗量为380m3/h,加热炉F101 的燃气全部为稳定塔顶自产干气,而非系统管网瓦斯。

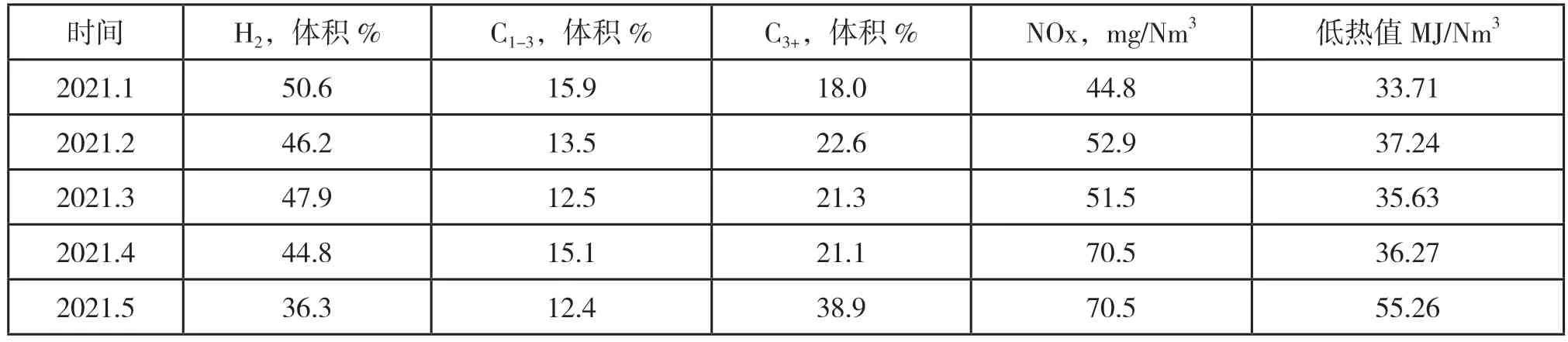

4.查询稳定塔顶自产干气Lims 分析数据,见表2。对比表1 和表2 的瓦斯组分,H2和C3以上的烃类比例差别很大,计算单位体积瓦斯低位热值,通过图1 趋势可以看出,当瓦斯重组分烃类(C3+)含量越高时,瓦斯低位热值越高,燃烧越剧烈,NOx 生成量越多。

表2 炉前燃气分析数据

图1 NOx 浓度与瓦斯组分关系

4 F101 烟气NOx 调整措施

在今年5 月份,F101 外排NOx 多次报警,极不稳定,根据以上分析的情况,我们作出相关调整:

1.充分利用一级、二级瓦斯气枪的调节比例阀组,将内枪瓦斯阀门逐渐关小至0.05MPa,外枪压力有上升,达0.25MPa,内外枪瓦斯比例约15:85,将燃烧器数量增点至6个,将6 个燃烧器瓦斯量调下来,瓦斯压力降至0.2MPa 以内。经过调整后,6~8 月的实时监测数据显示NOx 排放浓度已处于55~65mg/Nm3范围,未发生超标。

2.利用S Zorb 加热炉F101 对流室CO 在线分析仪表,尽量在保证CO 不超标的情况下,降低一级枪的比例,降低炉膛氧含量,但是前提是要确保火嘴火型良好,防止脱火、熄火发生。

3.燃料组分与设计偏差较大,H2含量较高,C3+以上组分偏高,轻重组分都偏高,燃烧器火焰传播速度快,火焰温度较高,利于NOx 生成。经过了解,兄弟炼化企业S Zorb 装置加热炉烟气NOx 排放均较难控制,与燃料采用自产干气有较大关系,由于自产干气的流量和组分随生产也有波动,对加热炉平稳运行存在一定安全风险,建议工艺上对自产干气进行相关流程改造处理后再进炉燃烧。

4.由于分级燃烧造成瓦斯枪喷孔均较小,对于瓦斯系统的定期清理是非常有必要的预防性措施。

5 结论

经过近几年低氮燃烧器的运行情况及S Zorb 加热炉F101 两次燃烧器调整经验总结如下:

1.炼厂低氮燃烧器绝大部分设计制造依据降低火焰温度、抑制热力型NOx 生成的机理,通过降低一级瓦斯枪比例、减小喷孔面积增加喷枪数量、降低氧含量来实现NOx 排放降低。

2.2016~2017 年的低氮燃烧器均处于第一代到第二代低氮燃烧器水平,即NOx 控制指标在80mg/Nm3以下,且对于加氢装置等一些低炉膛温度的加热炉,贫氧燃烧造成的CO排放偏高问题凸显,且未考虑分级燃料比例调节功能,大部分加热炉未设置CO 在线分析仪表,给加热炉安全运行、热效率均带来影响。

近两年由于排放指标压缩,许多制造厂家设计时进一步降低中心枪的燃料比例,通过结构调整,强化烟气回流,可将NOx 降至60mg/Nm3以下,部分加热炉可降至40mg/Nm3以下,和CO 排放弹性调节也可以实现。我们可以在后期改造中逐步淘汰第一批安装的低氮燃烧器,确保更环保、高效。

3.炼厂在选用燃烧器时,对于现场的工艺参数一定要选用合理,偏差过大会造成燃烧器达不到预期性能。因燃烧不好造成的脱火、回火及排放不达标,均属于安全、环保隐患。

4.S Zorb 装置普遍存在NOx 排放浓度偏高的问题,可做进一步技术攻关,有必要通过优化燃料来源及组分来提供安全环保指标达标率。

5.在燃烧器初次安装验收时,一定要根据设计图纸配对好火盆砖和枪头。在日常加热炉运行管理时,由于低氮燃烧器喷孔变小,堵塞的风险增大,需加强阻火器、火嘴清理等预防性工作的落实和质量验收,防止清理不及时,回装时方向安装错误等问题。

6.低氮燃烧器的进一步升级改造,远远不止停留在燃料分级方面,燃烧器风道的设计、喷孔的角度、火盆砖的结构均能影响燃烧器的使用性能。如何进一步抑制NOx 产生,同时使CO 生成少,且保持火焰的刚性,安全、环保、节能仍是燃烧器今后研究方向。[4]