小井眼超深井钻井液技术解析

李守峰 张建明 李 娜

(1.中石化中原石油工程有限公司技术公司,河南濮阳 457001;2.中石化中原石油工程公司钻井一公司,河南濮阳 457001)

1 顺北11 井技术难点

1.破碎带:地质设计提示,在鹰山组8800.37-8820(斜)/8440-8440.68(垂)钻遇串珠为缝洞型储层,鹰山组9030-9070m(斜)/8447.93-8449m(垂)裂缝可能较发育,钻进中可能出现放空漏失。

2.携岩带砂:小井眼环空间隙小,岩屑携带困难,易形成岩屑床。同时,环空间隙小,循环压耗高,钻井液流变性能既要满足携岩带砂,又不能大幅增加环空压耗。

3.润滑防卡:随着井斜的增大,钻具贴附井壁,摩阻增大,对钻井液润滑性能要求高。

4.抗温性能:侧钻点位9093.00(斜)/8450(垂)温度163℃,对钻井液抗温能力要求高。

2 地质构造概况

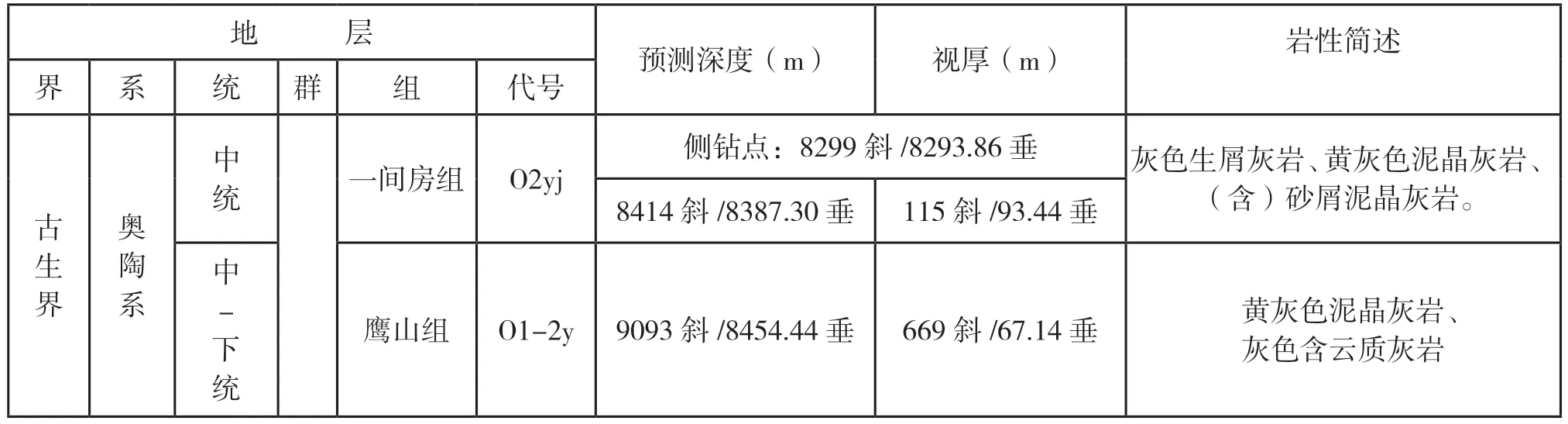

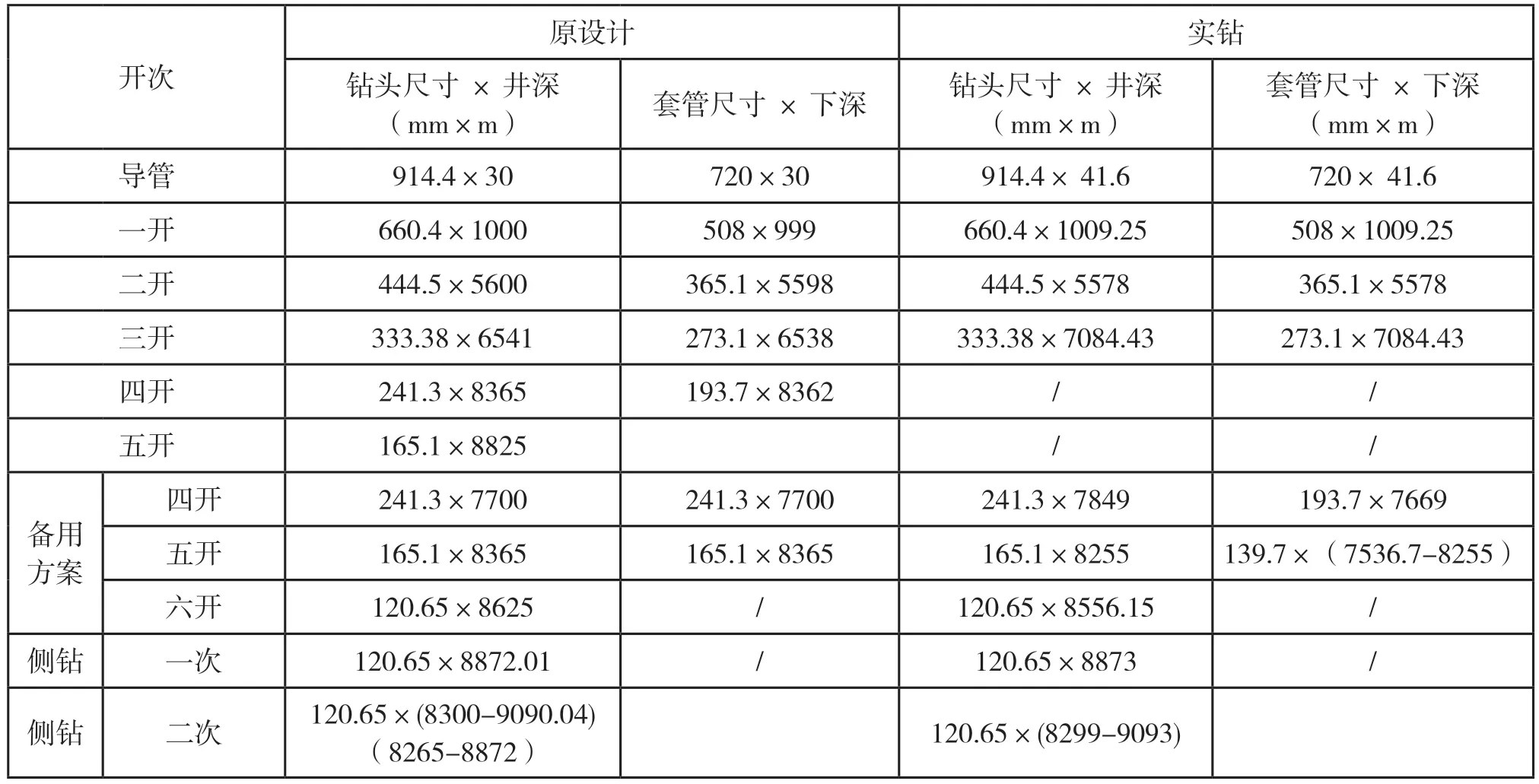

顺北11X 井是在塔里木盆地顺北油田11 号断裂带的一口预探井,井型为斜井,侧钻设计井深9090.04m(斜)/8450m(垂)。一间房地层岩性以黄灰色泥晶灰岩、(含)砂屑泥晶灰岩为主,鹰山组地层岩性以黄灰色泥晶灰岩、灰色含云质灰岩为主,强化井控安全和油气层保护(如表1所示)。井身结构表(如表2 所示)。

表1 顺北11 井侧钻地层表

表2 井身结构表

3 技术思路

1.钻井液密度:根据该井前期钻探情况,本井使用1.28g/cm3的钻井液开钻,密度保持均匀,进出口密度差不超过0.02。

2.抑制防塌性能:通过加入基液、KCl 等增加钻井液矿化度、降低滤液水活度,实现多元协同抑制防塌[1],同时引入聚合铝盐强化钻井液化学固壁性能,提高钻井液稳定破碎带井壁的能力。

3.封堵防塌性能:通过强化随钻封堵技术,在钻井液中加入超细钙、沥青类处理剂等封堵材料逐级封堵,控制滤失量,提高地层承压能力,降低压力传递效应,实现封堵防塌、防漏及储层保护。

4.确保排量达到15L/s 前提下,控制钻井液粘度为50s左右,并具有适当的切力和良好的剪切稀释性能,确保钻井液具有良好的携岩能力;每钻进50~100m 进行短起下破坏岩屑床,根据实钻情况,通过泵入稠浆清扫井眼,降低掉块卡钻的机率。

5.加大基液含量保证在15-20%,具有良好的润滑性能[2],同时根据井下情况,复配润滑剂,提高钻井液的润滑防卡性能。

6.通过加入磺酸盐共聚物、腈硅聚合物复配生物合成树脂、SMP、SMC 来提高钻井液的抗温性,降低钻井液高温高压失水,改善滤饼质量。

4 配方及小型试验

钻井液配方:3-5%膨润土浆+0.5-2%反相乳液超支化聚合物+0.5-2%中分子磺酸盐聚合物降滤失剂+0.5-2%KJ-3+0.5-1%LV-PAC+10-20%基液+4-6%磺化酚醛树脂+4-6%磺化褐煤+4-6%沥青类封堵剂+1-2%聚合铝+4-6%封堵剂+5-10%KCl+加重剂。

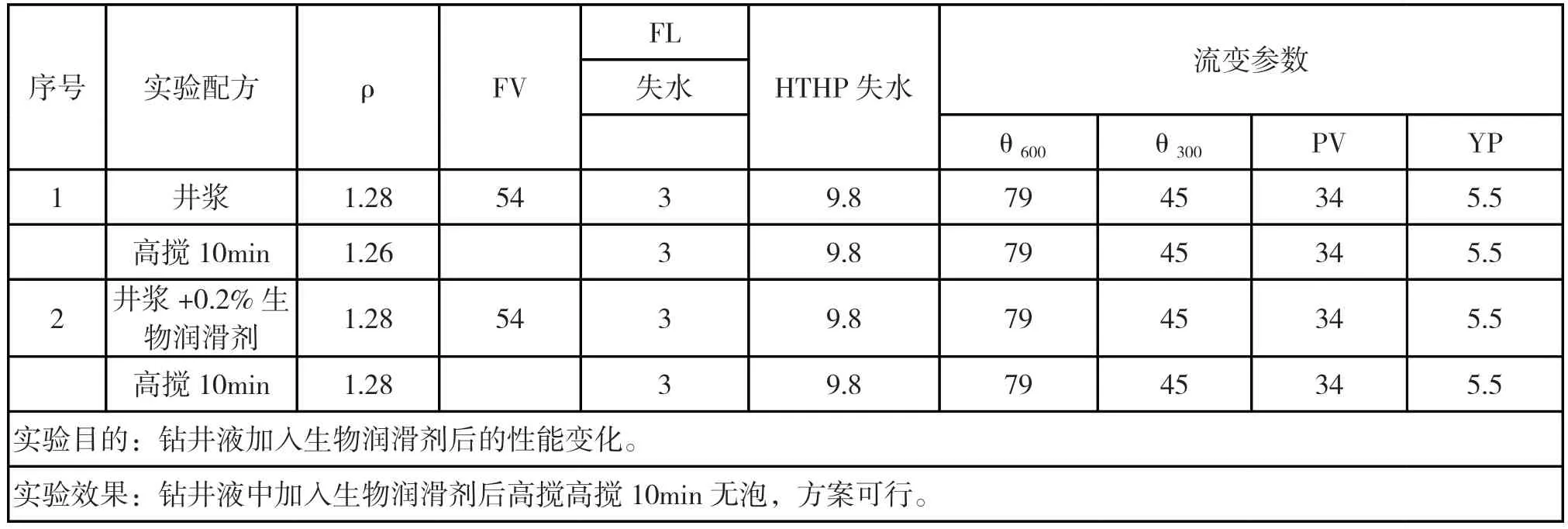

在钻顺北区块井温高,尤其是目的层,钻井液容易起泡而影响定向,有的甚至影响钻井液密度。为解决钻井液起泡,室内试验配方:1.井浆+高搅10min;2.井浆+0.2%生物润滑剂+高搅10min 小型实验性能:(1)密度:1.26g/cm3;(2)密度:1.28g/cm3(如表3 所示)。

表3 小型试验1

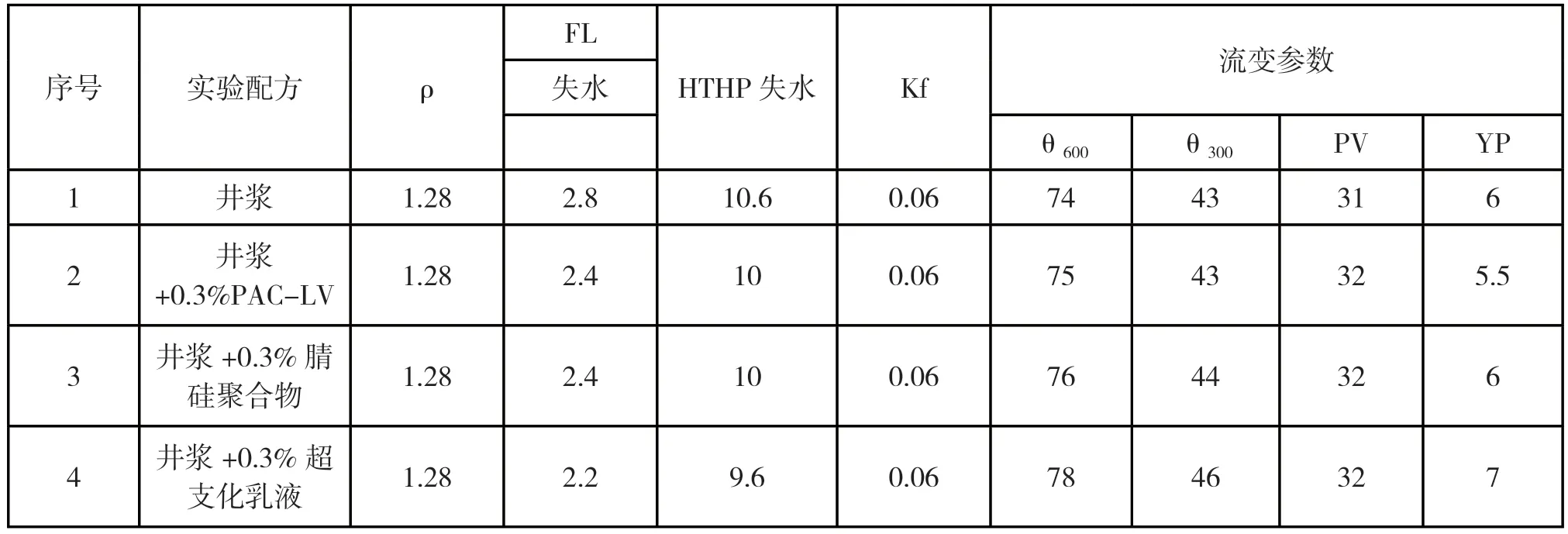

评价不同聚合物对井浆抗温性、降滤失性能、流变性的影响。从实验结果可知,近油基钻井液中分别加入三种聚合物均可提高井浆的抗温性,高温老化后高温高压滤失有所改善,流变性能变化较小,其中超支化聚合物具有较好的提切性能,需在更高温度下进一步验证聚合物的影响性能(如表4 所示)。

表4 小型试验2

5 现场维护要点

1.本井全配新浆、配浆、替浆。仔细检查配浆罐及配浆管线完好无刺漏;配制预水化膨润土浆,将预水化膨润土浆护胶;将近油基体系中的聚合物、磺化处理剂配置成胶液,充分水化溶解后,与膨润土浆进行充分搅拌混合,然后逐步将聚合铝、基液、烧碱等加入其中,并加重至设计密度,混合均匀后完成近油基钻井液配制。钻井液性能:密度1.28g/cm3,粘度54s,塑性粘度34mpa.s,动切力5.5Pa,初切/终切2/4.5Pa,中压失水3.0ml,高温高压失水9.8ml(165℃),坂含40kg/m3,固含16%,含沙0.1%,Kf 0.06。

2.钻进过程中,采用反相乳液超支化聚合物、中分子磺酸盐聚合物降滤失剂MMT、抗高温磺化处理剂等配制胶液,细水长流补充钻井液消耗,基液可直接加入循环罐中[3]。根据井下情况,用PAC-LV 和超细目碳酸钙复配改善泥饼质量,提高钻井液的润滑防卡性能。

3.施工中应注意提高钻井液的携岩能力,根据返砂情况及时调整流型,防止岩屑床的形成,保证井眼畅通。随着井斜的增大,密度根据井下实钻情况及时调整,同时适当加大基液含量;用PAC-LV 和超细目碳酸钙复配改善泥饼质量,防止定向托压。现场维护中应注意加足反相乳液超支化聚合物、中分子磺酸盐聚合物降滤失剂MMT、腈硅聚合物复配生物合成树脂、SMP、SMC 来提高钻井液的抗温性。

4.考虑到本井目的层岩石可能比较破碎,所以需要及时补充KCl、基液、聚合铝的消耗,确保钻井液中KCl 含量达到7%、基液含量达到20%、聚合铝盐的含量达到2%,并复配4%-6%磺化沥青粉,提高钻井液固壁防塌性能。进入易漏失井段前采用随钻封堵钻井液:随钻封堵剂加量2%~5%超细目碳酸钙、2%~4%沥青类处理剂等,强化随钻封堵防漏。

5.磺化处理剂(SMP-3,褐煤)单项含量不低于4%、抗高温反相乳液超支化聚合物、中分子磺酸盐聚合物降滤失剂MMT、聚合物KJ-3 总加量大于3%,提高钻井液的抗温稳定性,控制钻井液失水在设计范围内。

6.钻进中应加足KCl、基液、聚合铝等增加钻井液矿化度、降低滤液水活度,实现多元协同抑制防塌,同时引入聚合铝盐强化钻井液化学固壁性能,提高钻井液稳定破碎带井壁的能力。加入可酸溶性暂堵剂,封堵地层微裂缝。如果发生井漏,提高钻井液防漏堵漏材料浓度,降低钻井液密度,尽可能钻达设计井深,增大泄油面积。

7.做好H2S 的预防工作。维持PH 值不低于10,稳定钻井液性能的同时防止H2S 对钻井液造成污染。开钻前按要求加入0.5%除硫剂对井浆进行预处理,必要时加入1%除硫剂;加除硫剂前必须做小型实验。如果发生井漏或井控上需要压井,对于入井的新浆或压井的重浆,都必须按照要求加入0.5%-1%除硫剂和适量的烧碱,确保PH 值不低于10,并保证具有良好的流变性、抗高温性能和沉降稳定性能。

8.充分利用好各级固控。振动筛筛布更换240 目及以上,使用好一级固控,勤检查振动筛筛布,如有破损及时更换,保证钻井液的清洁。钻达设计井深,充分循环洗井,认真通井,裸眼段泵入防卡润滑封闭浆,确保电测顺利。封闭浆配方:井浆+2%SMP-3+2%褐煤+1%磺化沥青+1%生物质润滑剂。

6 结论

1.良好的润滑性。润滑性能与油基相当,本井定向过程中,无托压现象,施工顺利,起下钻畅通无阻;接单根时上提、下放摩阻3~4t,起下钻摩阻一般4~6t,最大时12~13t;空转扭矩3.5~4.0KN.m,钻进扭矩4.0~4.8KN.m。本井从8299~9025m 一直在增减井斜,井斜从21°~90.65°~84.16°~85.11°,绝大多数井段定向钻进,狗腿度最大24.9°/30m,无托压现象。

2.通过强化随钻封堵技术,在钻井液中加入超细钙、沥青类处理剂、微裂缝等封堵材料逐级封堵,控制滤失量,提高地层承压能力,降低压力传递效应,实现低密度防漏及储层保护。

3.机械钻速快。近油基钻井液强抑制性亚微米粒子固相含量低,机械钻速快,减少了钻井周期,降低了油气层伤害程度。复合钻进部分钻时平均机械钻速3.06m/h。因为全井定向井段较多,平均机械钻速1.78m/h。

4.钻井液抑制性强。钻进过程中返出岩屑完整,无掉块产生,井径规则,平均井径扩大率仅为4.27%,顺利完钻后起下钻、通井顺利、三趟电测均一次成功。近油基钻井液良好的抑制性及润滑性能,为施工过程中发生的井下落鱼事故一次打捞成功打下了良好的基础。