浅析聚酯端羧基影响因素及控制措施

曹海亮 周皎程

摘要:通过分析聚酯切片端羧基含量的影响因素,说明了酯化反应的不完全以及缩聚反应中热降解和热氧化降解是产生最终聚酯成品端羧基的主要原因,并讨论了实际生产中如何通过调整优化酯化工艺来达到控制聚酯成品端羧基含量的目的。

关键词:聚酯 端羧基 酯化率

洛阳石化的年产20万吨聚酯装置采用美国杜邦工艺,酯化反应量作为聚酯的一项重要质量指标,不仅反映了聚酯生产状况的好坏,而且还一定程度上影响到了后续长丝短纤维的产品质量。有关研究表明,端羧基主要影响聚酯的缩聚行为,因此控制聚酯熔体的端羧基含量,使其稳定在适当的水平非常重要。对于聚酯装置的优化操作很有益处。

1、工艺概述:

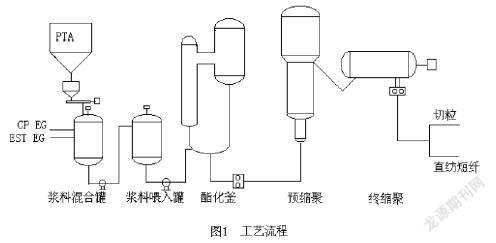

洛阳石化聚酯装置以精对苯二甲酸(PTA)和乙二醇(EG)为原料,添加催化剂(乙二醇锑)、消光剂(TiO2),采用美国杜邦公司的直接酯化、连续聚合生产技术,生产纤维级聚酯切片。工艺流程为酯化—预缩聚—终缩聚三釜工艺流程。如图1:

2、端羧基含量影响因素分析:

聚酯端羧基含量是指聚酯高分子链端被羧基基团(—COOH)所占据的数量。聚酯反应过程是一个复杂的酯化缩聚反应,影响端羧基(—COOH)的因素很多,但归纳起来,主要有两个方面:一是酯化反应不完全、剩余的羧基基团带入缩聚反应过程,最终进入产品。二是聚酯聚酯生产中的水解反应、热降解反应、热氧化降解等副反应所产生的羧基基团。

2.1酯化反应

洛阳石化聚酯装置采用杜邦的三釜工艺流程,酯化釜反应后,酯化率达到92%~94 %,酯化产物齐聚物中的端羧基含量一般控制在820~920 mol/t ,这样要求保持齐聚物中一定的端羧基值是为了有利于后面的预缩聚反应。由于酯化反应为自催化反应,在酸性环境中有利于反应进行。而在缩聚反应阶段,随着反应的进行,-COOH浓度很小,对酯化反应更为不利。而且在PTA 工艺路线中,缩聚阶段同时存在酯交换反应和羟基与羧基的酯化脱水反应,而且酯交换反应快于酯化脱水反应。因此如果酯化率较低即转入缩聚反应,将导致残留的羧基含量大幅上升,使得产品端羧基含量超标,极大地影响产品质量。

2.2.1水解反应

由于原料、催化剂、EG 中含有微量水以及设备泄漏带进的微量水,导致单体合成过程中系统内微量的水存在。另外,在生成二甘醇和三甘醇的同时也会生成一定量的水,这些水可以引起聚合物的降解生成端羧基,这一影响在缩聚反应后期更为严重。由于在脱乙二醇阶段二甘醇的生成量较多,使此阶段水的生成量也相应增加。

3、端羧基的控制措施:

3.1酯化工艺优化

在众多的酯化工艺参数中,与齐聚物的端羧基有较大关系的是,反应物料的性能、酯化釜液位以及反应温度。

3.1.1浆料性能

精对苯二甲酸(PTA) 对浆料性能的影响主要体现在其粒径上,PTA 的平均粒径对酯化反应有显著的影响,进而影响缩聚的反应条件以及产品质量。在其它条件相同的情况下:(1)PTA平均粒径大,酯化反应速度慢,酯化率降低,造成齐聚物端羧基高; (2)PTA 平均粒径小,酯化反应速度快,酯化率增大,但在高负荷的生产中易造成酯化快循环,生产波动,不易控制。

3.1.2酯化釜液位

酯化釜的液位实际上反应了反应物料在酯化釜中的停留时间。液位高则停留时间长,酯化率增加,齐聚物端羧基含量降低。酯化反应的停留时间随负荷不同而发生变化,在高负荷条件下生产,必须加速物流,导致反应物在反应器中停留时间相应缩短,而反应时间的缩短,将直接导致酯化反应的不完全,酯化率降低。高负荷生产时,提高反应釜的液位可增加停留时间,如果酯化液位过高,会造成EG/H2O分离塔的负荷增加,物料夹带量增加,影响正常平稳生产。

3.1.3酯化反应温度

适当地提高酯化反应温度,有利于提高反应速度,缩短达到反应平衡的时间,提高酯化率。

总之,要降低聚酯切片中的端羧基含量,酯化各工艺条件的调整要以有利于酯化反应的进行,提高酯化率为目的,这样才能降低齐聚物中的端羧基含量,进而降低聚酯中的端羧基含量。由于在高负荷生产条件下,上述各工艺参数的可调范围非常有限,所以合理调整各参数,是达到提高酯化率的合理途径。

结论

聚酯的端羧基含量控制可以通过调整酯化反应的参数,具体是浆料密度、酯化温度、酯化液位来控制对聚酯产品的端羧基含量也有影响。最终产品的端羧基含量影响较大,由聚酯的生产具有连续化、多参数、相互影响的特点,而且聚酯产品的质量指标很多,缩聚反應阶段对产品的特性粘度、b值等指标较敏感,因此在具体调整端羧基含量的时候,一般以调整酯化工艺为主。

参考文献:

[1]李红华,曹睿.浅谈容量法测定瓶级聚酯切片端羧基的影响因素[J].合成技术及应用,2019,34(4):4.

作者简介:

曹海亮 中石化股份有限公司洛阳石化分公司聚合部生产调度 技师。

周皎程(1967.8)男,河南洛阳,中石化股份有限公司洛阳石化分公司维修车间电仪维修,高级技师。