车载甲醇重整制氢燃料电池系统建模与供氢管理

周 苏,谢正春,孙 延,金 杰,张寅之,裴冯来

(1.同济大学汽车学院,上海 201804;2.同济大学中德学院,上海 200092;3.上海机动车检测认证技术研究中心有限公司,上海 201805)

近些年来,为减少对化石能的依赖和降低环境污染,以氢燃料电池为主动力源、动力电池或超级电容为作为辅助动力源的燃料电池混合动力汽车不断发展[1]。常温下作为液体燃料,甲醇的物理性质与汽油接近,加注简便、易于储存和运输。采用车载甲醇重整制氢是燃料电池汽车氢气制取、运输、分配及加氢等环节存在的问题的解决方案之一[2-4]。

甲醇重整制氢燃料电池汽车动力系统技术方案使得整车系统的集成与控制过程变得更加复杂。国内外目前的研究主要集中在甲醇重整制氢系统本身的动态建模与控制。Gurau等[5]设计了用于3kW燃料电池动力系统的车载甲醇重整器并建立了相应的动态模型。Stamps等[6]分析了甲醇重整和质子交换膜燃料电池系统的动态运行过程,提出了所涉及子系统的动态模型。El-Sharkh等[7]提出了以传递函数形式描述的动态模型,并基于原料操纵来控制燃料电池输出电压。然而,鲜有针对汽车工况的、结合甲醇重整制氢和燃料电池系统进行建模和能量管理的研究工作。对于车载甲醇重整制氢的燃料电池系统,在不影响车辆动力性、燃料电池及动力电池等核心零部件使用寿命的前提下,合理的供氢管理策略可以降低甲醇消耗和提高整车系统效率。

本文建立并在Matlab/Simulink软件环境下实现了面向控制的车载甲醇重整制氢燃料电池系统模型,模拟和分析了实际工况下甲醇重整制氢系统及燃料电池系统涉及的重要变量的动态过程。在此基础上,根据燃料电池系统动态需求功率,研究和比较了2种供氢管理策略。第1种方法是运用时间序列指数预测算法,预测燃料电池耗氢速率,实时调整甲醇重整器的甲醇供应量;考虑到工况频繁变化会降低甲醇重整效率,第2种方法采用基于规则的供氢管理策略,维持甲醇重整器运行在高效率区。

1 车载甲醇重整制氢燃料电池系统建模

甲醇重整制氢方法主要有水蒸气重整(SR)、部分氧化重整(POX)和自热重整(ATR)。ART方法利用POX反应热,补偿SR需要吸收的热量,避免了单一催化氧化重整引起催化器烧结、单一水蒸气重整冷启动时间过长且需要外部热源加热的问题[8-9]。甲醇ART重整器是一种在自热条件下运行的、具有填充床结构的塞流式反应器,反应物为空气、水与甲醇。反应物经换热器与催化燃烧器高温气体进行热交换,在进入重整器前被预热至200~250℃;在重整器内反应物经重整后成为富氢混合气体,再经选择性催化氧化与金属钯膜分离器分离提纯并冷却至80℃左右,得到高纯氢气。本文采用车载甲醇ART方法制氢,获得的高纯氢气一方面直接供给重整器后接的质子交换膜燃料电池(PEMFC),另一方面经升压后进入氢气缓存装置,以备重整器产氢不足时进行补偿供给。在构成的车载燃料电池动力系统中,甲醇自热重整器(包括甲醇罐)相当于一个动态氢气发生器和存储器,其产氢速率既要满足整车动力的电功率需求,同时又要尽可能不与实时电功率需求直接关联。这就需要在燃料电池汽车整车模型内构建一个动态甲醇自热重整器模型,替代原来高压氢瓶模型。

1.1 燃料电池汽车整车模型

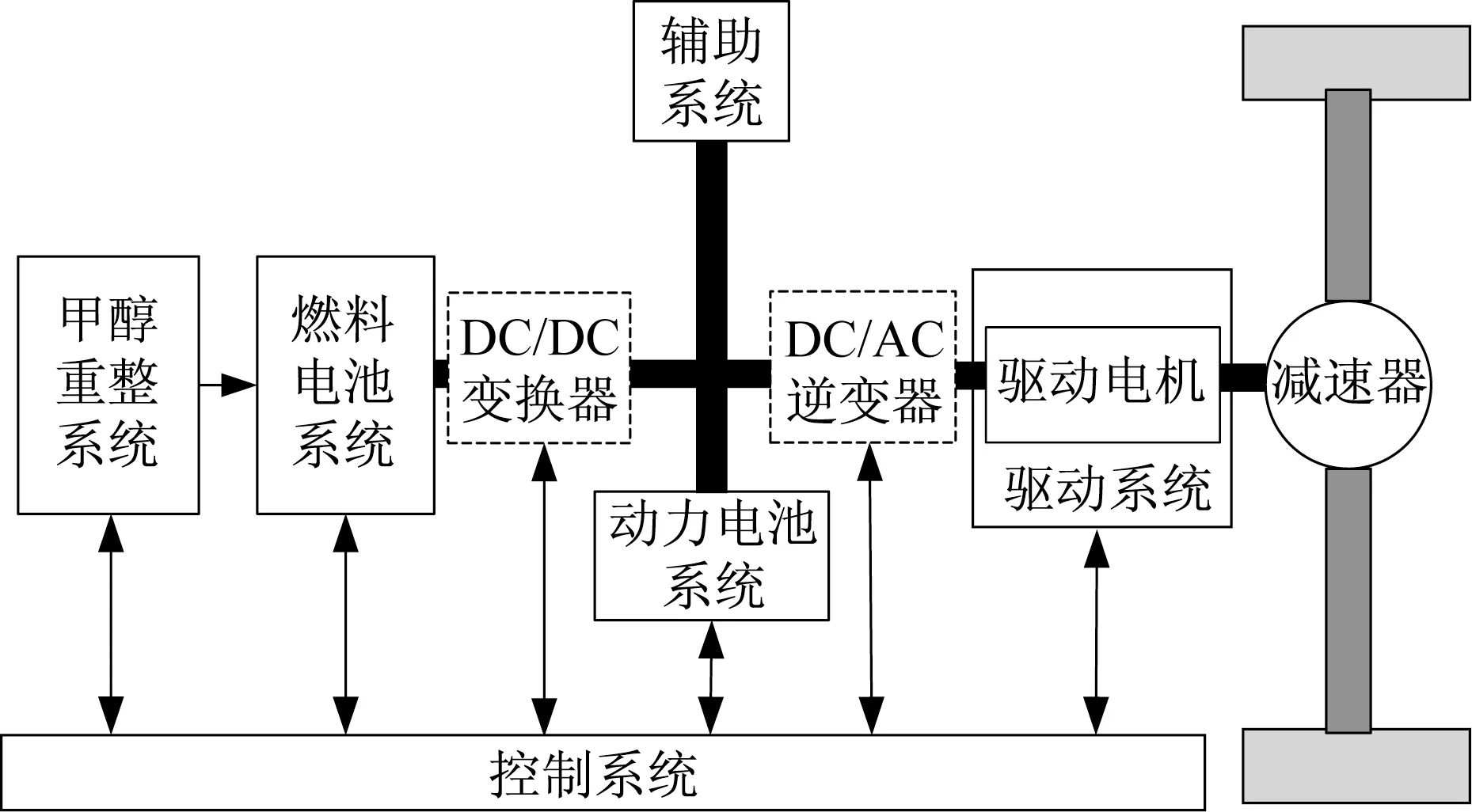

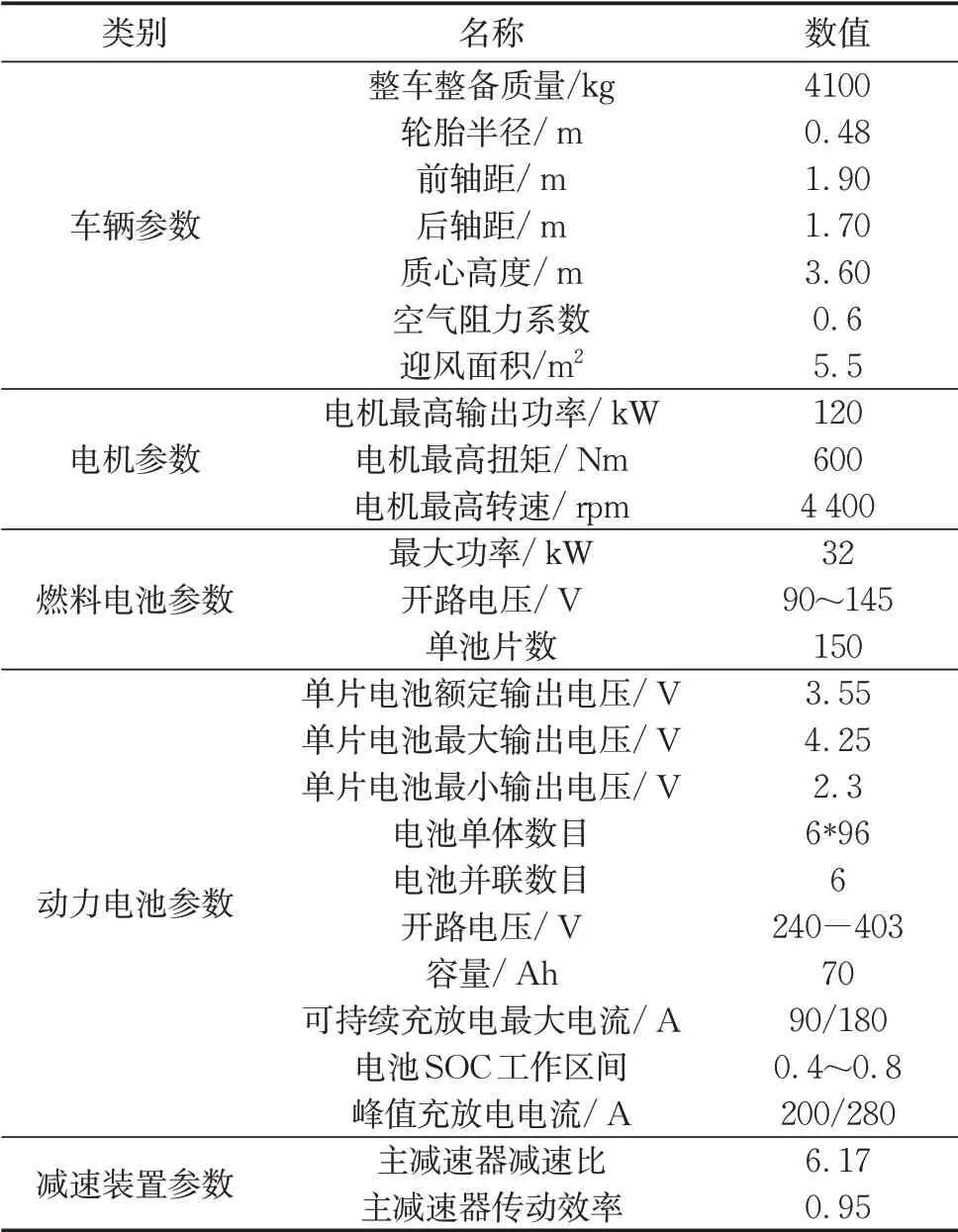

以某款燃料电池物流车为车辆原型(具体参数见表1),采用甲醇自热重整器的燃料电池动力系统结构如图1所示,主要包括甲醇重整器、燃料电池发电模块、动力电池、驱动电机、DC/DC和动力系统控制器,如图1所示。动力系统整车控制器根据功率需求调节甲醇重整器产氢速率、燃料电池发电模块和动力电池的输出功率。氢燃料电池汽车整车建模过程见文献[1,10],本文重点介绍构建一个动态甲醇自热重整器模型替代原来高压氢瓶模型和一个增加了供氢管理的动力系统控制器模型。

图1 甲醇重整制氢燃料电池汽车动力系统结构Fig.1 Structure of power system of methanol re⁃forming hydrogen production fuel cell vehicle

表1 燃料电池汽车整车参数Tab.1 Parameters of fuel cell vehicle

动力系统控制器是整车控制系统的重要组成部分,为了满足基于驾驶员踏板开度信号获得的电功率需求,除了需要实时分配燃料电池发电模块与动力电池的电功率输出,还需对甲醇重整器进行供氢管理。甲醇重整制氢燃料电池汽车控制逻辑如图2所示。

图2 甲醇重整制氢燃料电池汽车控制逻辑框图Fig.2 Control logic block diagram of methanol reforming hydrogen production fuel cell vehicle

1.2 甲醇重整器建模

1.2.1 甲醇重整器模型

甲醇重整主要分为催化燃烧、物料混合预热和自热重整3个过程,如图3所示。

图3 甲醇重整器工作过程Fig.3 Working process of methanol reformer

1.2.1.1 催化燃烧过程

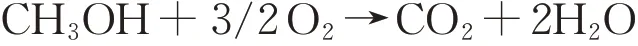

在常温条件下,甲醇与空气即可发生剧烈的氧化反应,反应生成的热可进一步加快反应速度并加大反应物的转化率。催化燃烧过程发生的化学反应方程为[11]

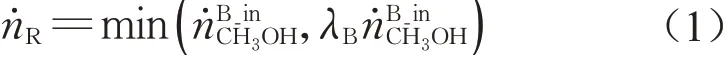

(1)物质守恒。输入燃烧室的甲醇物质的量流量为ṅB_inCH3OH,燃烧过程空气过量系数为λB,充分燃烧的甲醇量为ṅR。根据化学反应过程组分守恒定律,相应物质组分计算如下:

式中:为燃烧室出口总的物质的量流量;、和分别为燃烧室出口物质组分中甲醇、氧气、二氧化碳、水和氮气的物质的量流量。

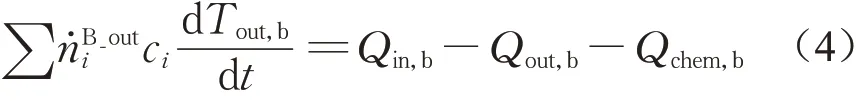

(2)能量守恒。忽略系统与环境之间的热辐射,高温燃烧反应物气体的温度变化满足以下能量守恒等式

式中:Tout,b为热交换前燃烧室燃烧后高温混合气温度;Qin,b、Qout,b与Qchem,b分别为燃料是入口物质热焓、出口物质热焓及燃烧反应焓变;下角标i代表燃烧室进出口物质种类;ci为物质定压比热容。

1.2.1.2 物料混合预热过程

为了方便换热器实际预热过程模型搭建,将甲醇水溶液、空气与催化燃烧后的高温混合气热量交换过程抽象细分为3个阶段,换热过程如图4所示。第一阶段将液态甲醇与水由Tamb加热至其沸点温度Tamb(l)。第二阶段甲醇与水仅汽化,但温度不发生变化。第3阶段气态甲醇、水以及空气被加热到进入重整室的期望温度。3个换热阶段均需满足能量守恒定律,具体的建模过程见文献[12]。

图4 换热过程Fig.4 Heat transfer process

1.2.1.3 自热重整过程

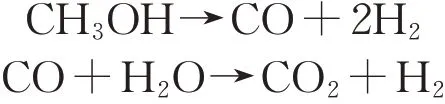

甲醇自热重整反应也可以看作甲醇水蒸气重整与部分氧化重整的复合反应,以气态甲醇、氧气和水蒸气作为反应物,生成CO2和H2。化学反应方程式为[4,13]

重整过程同时伴随可逆的水煤气反应,并生成一氧化碳与氢气。也有一些研究学者认为,甲醇的水蒸气重整反应实际上是甲醇催化裂解重整与水煤气反应的复合过程,相应的化学反应方程式如下所示:

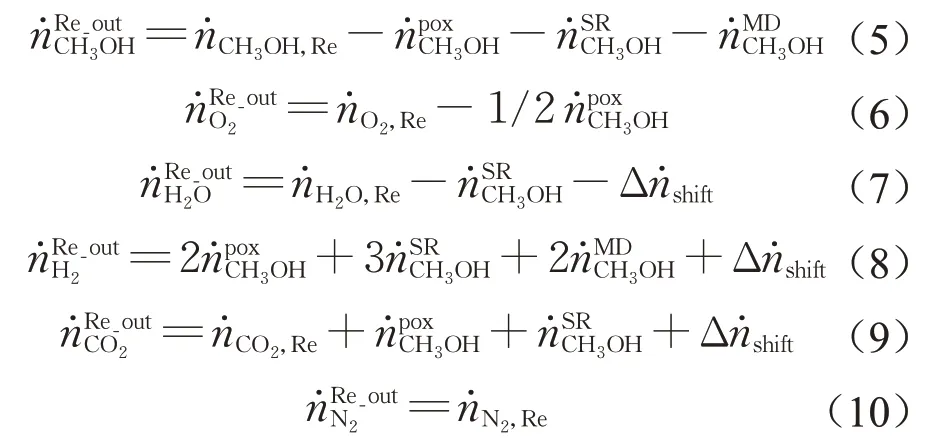

(1)物质守恒。自热重整过程最终产物组分为

式中:为氧化重整反应甲醇消耗量;为水蒸气重整反应甲醇消耗量;为裂解反应甲醇消耗量;为水煤气反应甲醇消耗量。

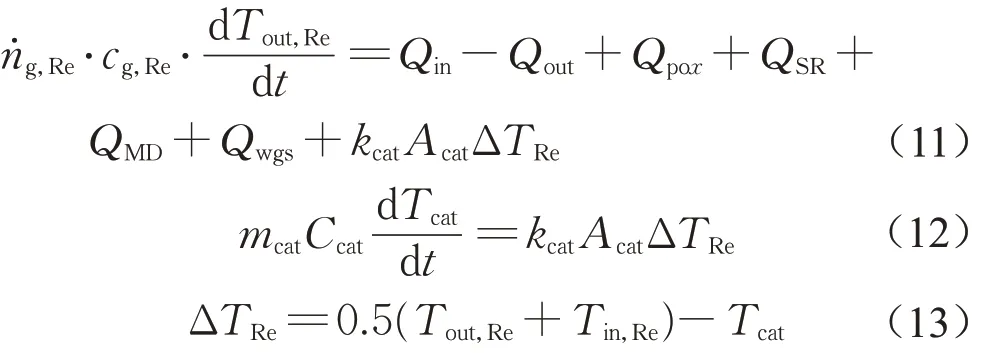

(2)能量守恒。重整室内部的热量交换过程满足以下能量守恒方程式:

式中:、cg,Re分别为重整室内混合气体物质的量、定压比热容;Tout,Re为重整气出口温度;Qin、Qout分别为重整室进出口气体携带的热量;Qpox、QSR、QMD及Qwgs分别为相应化学反应释放的热量;kcat、Acat分别为催化剂床层与重整室内的气体热传导系数、换热面积。

1.2.2 甲醇重整器控制模型

甲醇重整器控制模型包括物料供应控制、温度控制2部分,用于控制甲醇、水及空气供应动态过程以及控制重整器的温度,使其快速启动并维持在适宜温度范围内运行。

1.2.2.1 物料供应控制

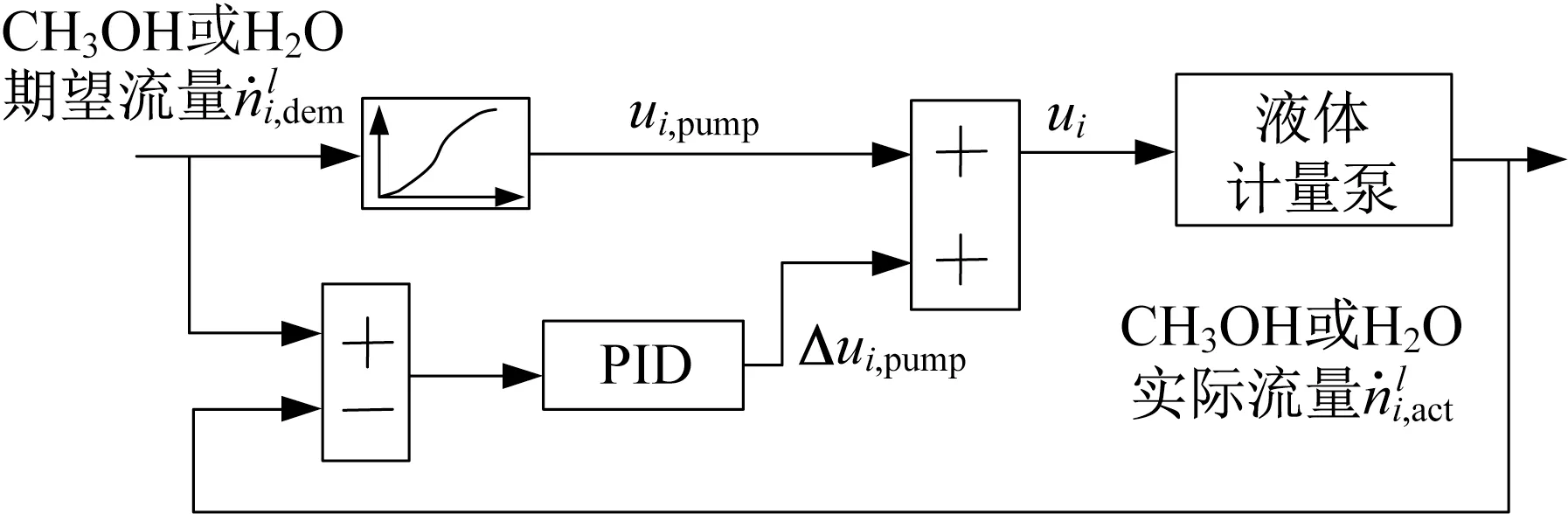

甲醇与水的供应过程主要涉及对液体计量泵的控制。液体计量泵的工作特性具有较强的非线性特性,采用查表法实现对液体计量泵的静态前馈控制,是工程中应用最为广泛的一种将非线性系统在静态稳定点附近分段线性化的控制方法[14]。当液体计量泵性能发生变化或同批次液体计量泵之间性能出现不一致性差异以及出现其他的环境扰动时,在前馈查表基础上增加PID动态反馈控制,如图5所示。液态燃料流量期望值确定之后,通过调节液体计量泵的控制电压ui控制甲醇和水的流量。

图5 甲醇、水供应控制模型Fig.5 Control model of methanol and water supply

空气的供应过程也采用上述基于前馈查表的PID反馈控制方式。控制器输入为鼓风机输出空气流量期望值和实测的空气流量值,输出为鼓风机驱动电压uair,如图6所示。

图6 空气供应控制模型Fig.6 Control model of air supply

1.2.2.2 温度控制

甲醇自热重整器热量来源主要分为2部分。第一部分是燃烧室甲醇燃烧产生的热量,可用于在换热器中对重整反应物加热;第二部分是自热重整室内甲醇部分催化氧化重整释放的热量,为水蒸气重整提供热量并维持催化剂层温度。相关的化学反应方程及焓变如下式所示:

在理想情况下,1 mol甲醇部分催化氧化反应释放的热量可以满足近4 mol的甲醇水蒸气重整反应的热量需求。但是,热交换过程存在滞后性且化学反应过程互相影响,必须实时调整物料供应量,实现对重整器温度的动态控制。采用模糊控制与PID反馈控制相结合的方式,实现对重整反应物入口温度与出口温度的控制,如图7所示。

图7 甲醇重整器温度控制模型Fig.7 Temperature control model of methanol reformer

2 动力系统控制器供氢管理

在甲醇重整器向燃料电池发电模块供应氢气的过程中,为达到既满足燃料电池发电需求又使得甲醇消耗最少的目的,动力系统控制器的供氢管理是不可缺少的。在理想情况下,当甲醇重整器实际产氢速率等于燃料电池氢消耗速率时,物料供应过程的效率达到最高。这样的理想方式既可以避免燃料电池阳极欠气的发生,也可以避免供给阳极氢气过多造成质子交换膜两侧压力差过高而损坏质子交换膜。

在冷启动阶段,重整器温度还未达到重整反应开始条件,重整器无法提供燃料电池运行所需的氢气,因此,在重整器与燃料电池发电模块之间并联加装一个氢缓存罐,如图8所示。在冷启动阶段,由氢缓存罐给燃料电池提供氢气。重整器启动后,直接为燃料电池供应氢气,多余部分的氢气经升压后缓存至氢缓存罐,不足部分的氢气由氢缓存罐提供。

图8 并联式供氢工作过程Fig.8 Working process of parallel hydrogen supply

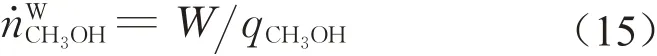

重整器输出氢气的压力较低,假定为PH2,re,升压后进入氢缓存罐的过程需消耗能量。若将升压过程视为等温平衡过程,则升压过程至少需要消耗能量W为

式中:qCH3OH为甲醇低热值。

2.1 功率预测跟随供氢管理策略

为保证系统运行效率,根据燃料电池的氢气需求,需要控制重整器进行相应的重整反应,并将重整获得的氢气直接供给燃料电池。然而,这一过程的实现依赖于动力系统控制器的供氢管理可以预测燃料电池未来时刻的氢气消耗速率,并以此调节甲醇重整器的重整反应物供应流量。基于燃料电池输出功率历史信息,采用二次指数平滑法的时间序列预测算法提前预知燃料电池系统需求功率,进而“预判”未来时刻氢气消耗速率。根据已有的N期时间序列观测值y1,y2,…,y N(y t)预测未来T时刻的值,预测原理可由式(16)-(20)表示:

式中:Y N+T为未来T时刻预测值;yt为t时刻的观测值;α为0~1之间取值的平滑系数,其值越大,预测模型对时间序列的变化反应越及时;分别为一次指数、二次指数平滑值。

若将t时刻燃料电池未来Ns输出功率预测值记为{(k(t))},则k(t)取值范围为{1,2,3,...,N},(k(t))代表t时刻对未来第k(t)时刻燃料电池输出功率的预测值。基于查表法得到电流和效率ηFCS,燃料电池未来第k(t)时刻的氢气消耗速率预测值可通过法拉第定律由式(21)-(23)计算得到:

在t时刻,甲醇重整器以未来第k(t)时刻的氢气消耗速率调整甲醇供应量,理论上若能使重整器在t+1时刻的实际产氢速率等于燃料电池实际氢气消耗速率,那么,相应的供氢效率最高。

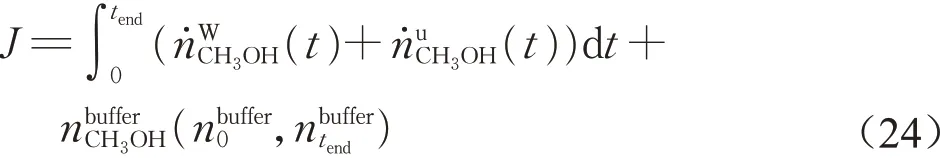

供氢管理的目标是,当车辆运行时最小化整车综合醇耗量。若供氢过程的等效甲醇消耗量为J,则针对时长为tend的工况,整车综合等效醇耗为

式中:为稳定运行工况下的自热重整器产氢率,表示每消耗1mol甲醇时重整器产氢摩尔流量,文中取值2.2。

k(t)在{1,2,3,...,N}范围内取不同的值,对应的系统等效甲醇消耗量也不同。为了确定合适的k(t)值,在复合工况C-WTVC下,对比了k(t)取不同值时整车等效甲醇消耗量,仿真结果如图9a所示。最终选定k(t)=2,重整器的产氢速率相对燃料电池实际耗氢速率的跟随误差如图9b所示。

图9 时间序列预测仿真结果Fig.9 Simulation results of time series prediction

2.2 基于规则的供氢管理策略

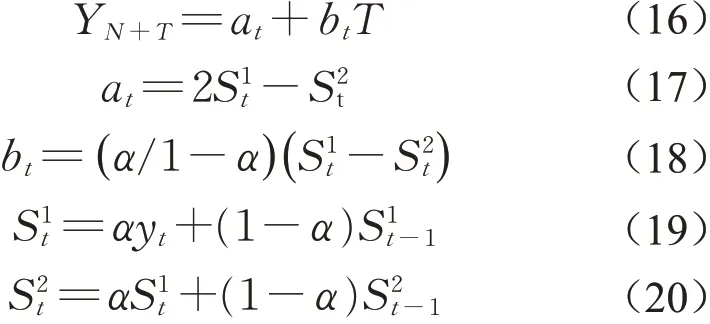

基于确定规则的能量管理策略简单明了,在工程中易于实现且可靠性较高,其控制效果比较理想,已在燃料电池混合动力汽车中得到广泛的应用。本文设计了一种基于规则逻辑门限的供氢管理策略,通过对氢缓存罐氢气量、燃料电池输出功率进行综合判断,确定对重整器的供氢需求,另一部分氢气需求由氢缓存罐承担,具体控制逻辑如图10所示。

图10 基于规则的供氢管理策略Fig.10 Hydrogen supply management strategybased rules

基于规则逻辑门限的供氢管理策略根据燃料电池当前输出功率判断负荷强度,根据氢缓存罐当前储氢量确定重整系统的产氢速率,既要使得氢缓存罐内有足够的氢气量保证下次冷启动成功,又要使重整器产氢速率在一定程度上可以跟随燃料电池实际耗氢速率。图10a中,分别代表燃料电池输出功率为32kW、25kW、15kW、5kW及0对应的氢耗速率,本规则将其作为相应氢缓存罐氢气量与燃料电池输出功率范围的期望重整产氢速率。为了避免氢缓存罐氢气量在阈值附近变动造成重整器产氢速率的频繁切换,在Matlab/Simulink环境下实现供氢管理功能时采用Relay函数缓冲了切换频率,此时系统物料管理规则也可以表示为图10b,代表标志位的3位数字从左到右依次代表flg1、flg2及flg3的状态。储氢量上升过程中其值达到80mol、100mol及110mol时,标志位flg3、flg2及flg1依次置1;储氢量下降过程中其值达到105mol、95mol及75mol时,标志位flg1、flg2及flg3依次置0。

3 仿真验证

3.1 燃料电池汽车整车模型仿真

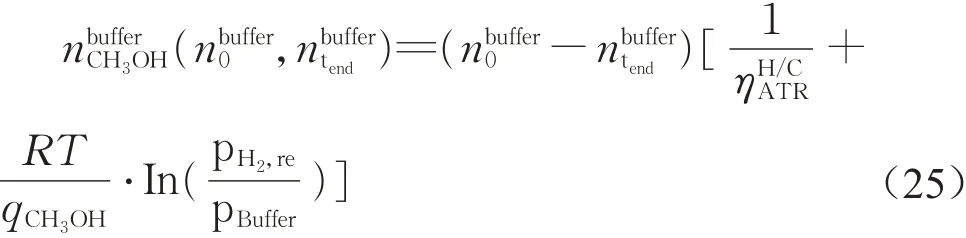

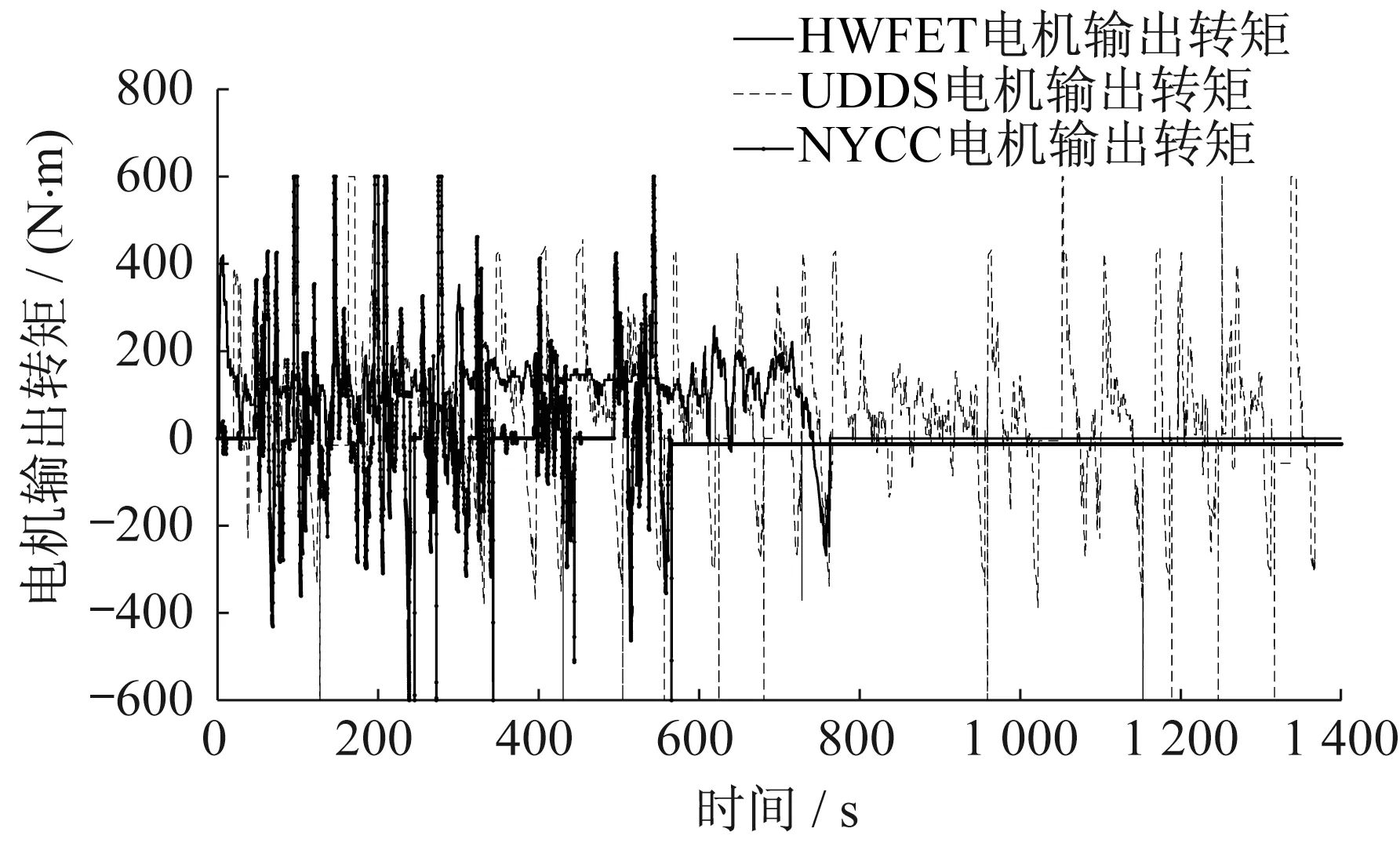

为了验证所搭建的燃料电池汽车整车模型的有效性,分别选择了城市循环工况NYCC、市郊循环工况UDDS及高速公路循环工况HWFET作为仿真测试工况,以便对燃料电池整车模型进行评价。

由图11可知,模型仿真车速与3种工况下的期望车速曲线几乎完全重合,即实际车速可以很好地跟随期望车速。图12表示的电机输出转速随工况的变化情况。在城市循环工况下的车速较小,但行驶场景复杂,车辆加减速情况多,存在较多急加速与急减速的情况;相对于城市工况,车辆在高速工况下的车速较大,但车速变化更平缓,通常不存在急加速与急减速的情况。仿真结果显示,搭建的燃料电池整车模型精度较高,基本上可以反映车辆的实际运行状况,可以为后续研究甲醇重整制氢燃料电池汽车动力系统特性及其优化控制提供支持。

图11 仿真车速Fig.11 Simulated vehicle speed

图12 仿真电机转速Fig.12 Simulated motor speed

3.2 甲醇重整器模型仿真

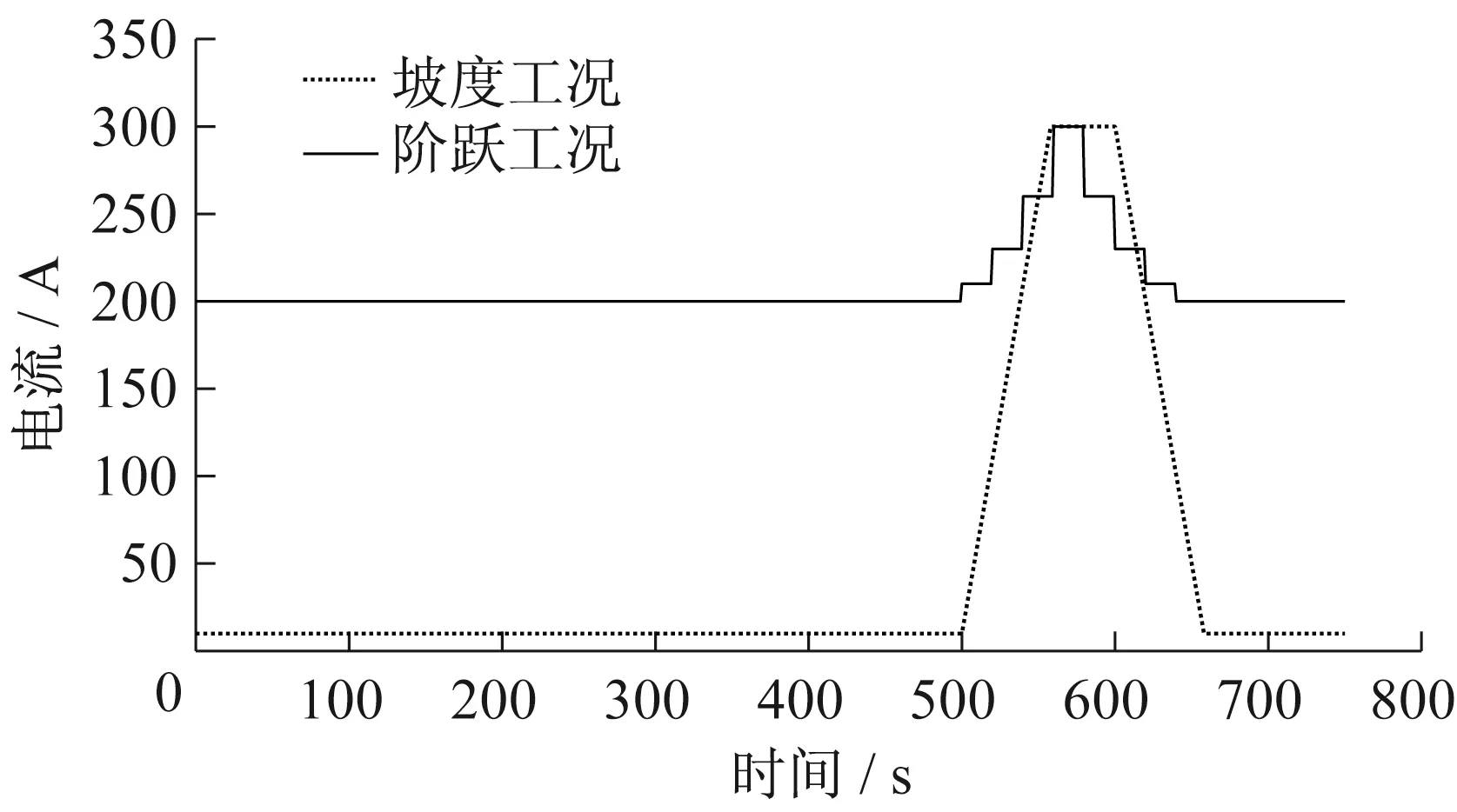

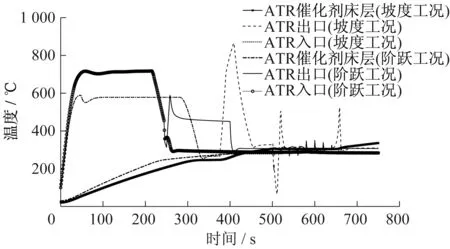

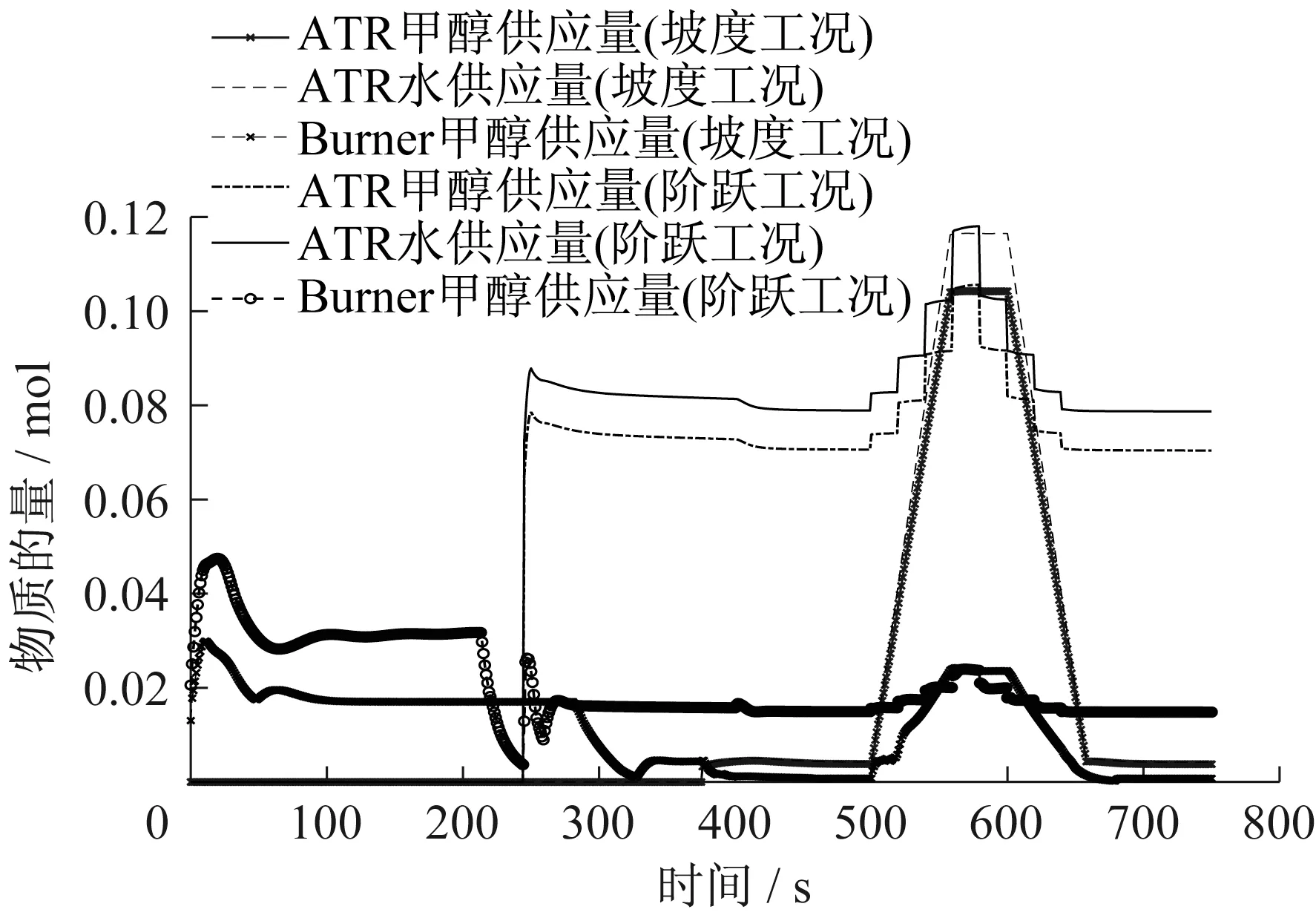

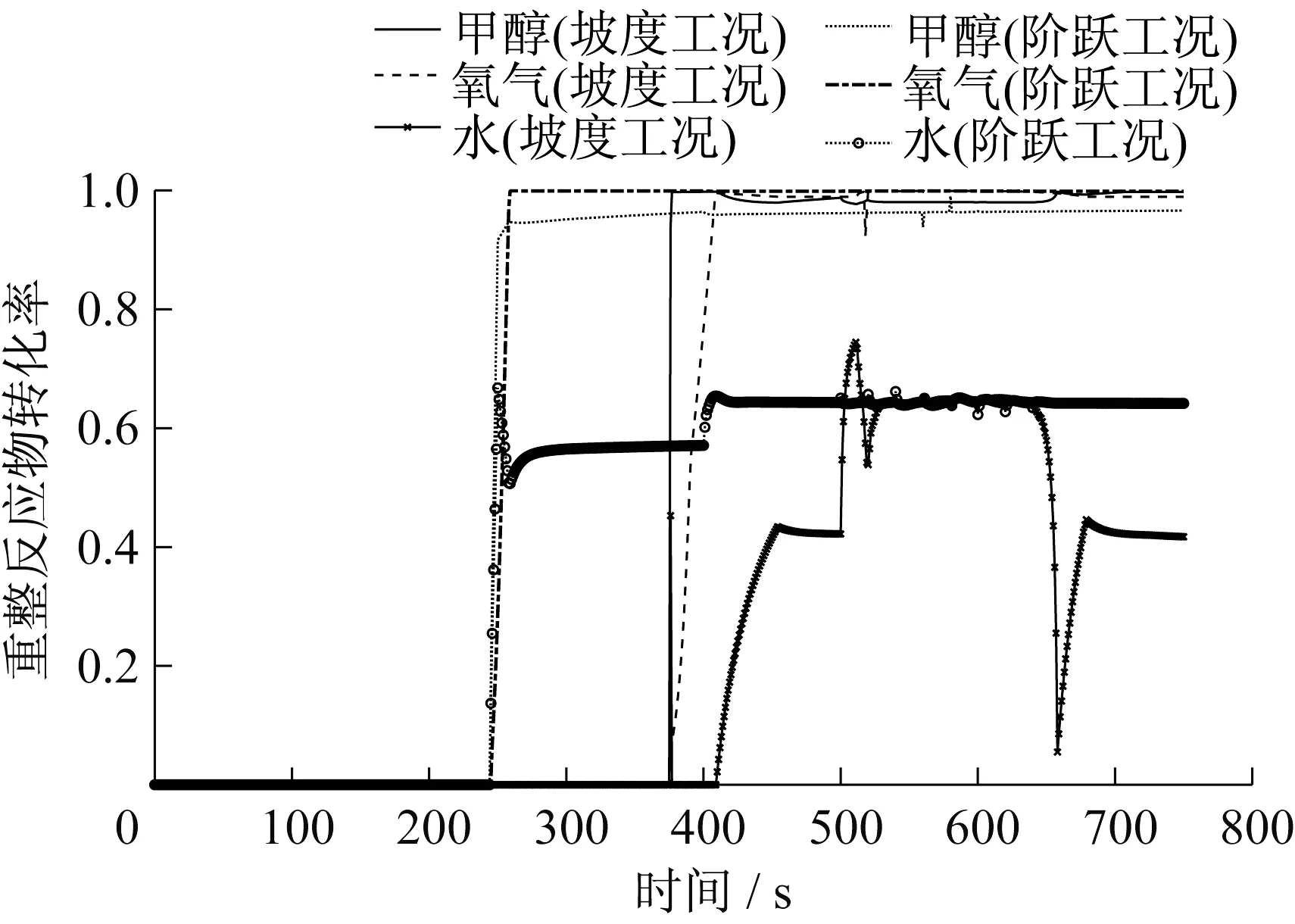

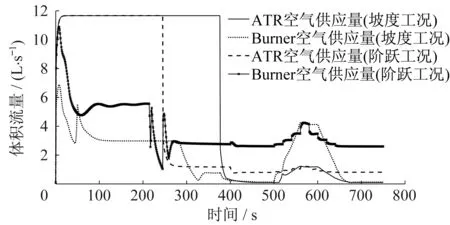

选取坡度与阶跃2种仿真工况,如图13所示。工况时长均为700s。2种工况下,甲醇自热重整器分别在212s、280s结束冷启动过程第一阶段,重整室的入口温度逐渐降低至280℃。随后分别在244s、375s结束冷启动第二阶段,催化剂床层温度达到250℃,至此冷启动结束。甲醇重整控制器控制物料供应系统的相关执行器向自热重整室供应甲醇与水,并调节重整室入口空气流量,在400s时开始对重整室出口温度进行动态控制,如图14所示。

图13 仿真工况Fig.13 Simulation conditions

图15、16是2种仿真工况下甲醇、水与空气供应量随时间的变化曲线。可以看出,冷启动过程中,在重整室入口空气温度稳定之前,燃烧室甲醇与空气的供应量较大。当重整室催化剂床层温度达到230℃时,冷启动过程第一阶段结束。为减小重整室内用于预热系统的空气与催化剂床层的温差,避免重整器热应力损害,控制系统减小燃烧室甲醇与空气供应量,并使重整室空气入口温度逐渐降低至280℃,如图14所示。由图17可知,2种工况下,重整过程中甲醇与氧气的转化率均在0.95以上。图18表明重整系统稳定运行时,重整系统甲醇利用率可达到0.8,阶跃工况下甲醇利用率受工况变化影响较小,坡度工况的变化对甲醇利用率影响较大。

图14 甲醇重整系统温度Fig.14 Temperature of methanol reforming system

图15 甲醇与水供应量Fig.15 Molar amount of methanol and water supply

图17 重整反应物转化率Fig.17 Reforming reactants conversion rates

图18 重整系统甲醇利用率Fig.18 Methanol utilization rate of reforming sys⁃tem

仿真结果表明,本文设计的甲醇自热重整器控制系统具有较好的控制性能,适用于甲醇自热重整器,可以用于后续动力系统的供氢管理研究。

3.3 供氢管理策略仿真

图16 空气供应量Fig.16 Volume flow of air supply

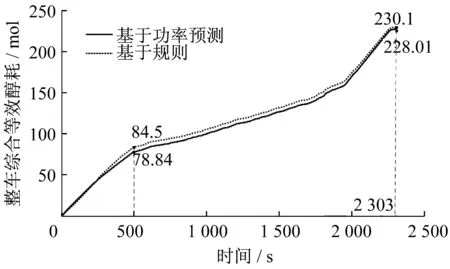

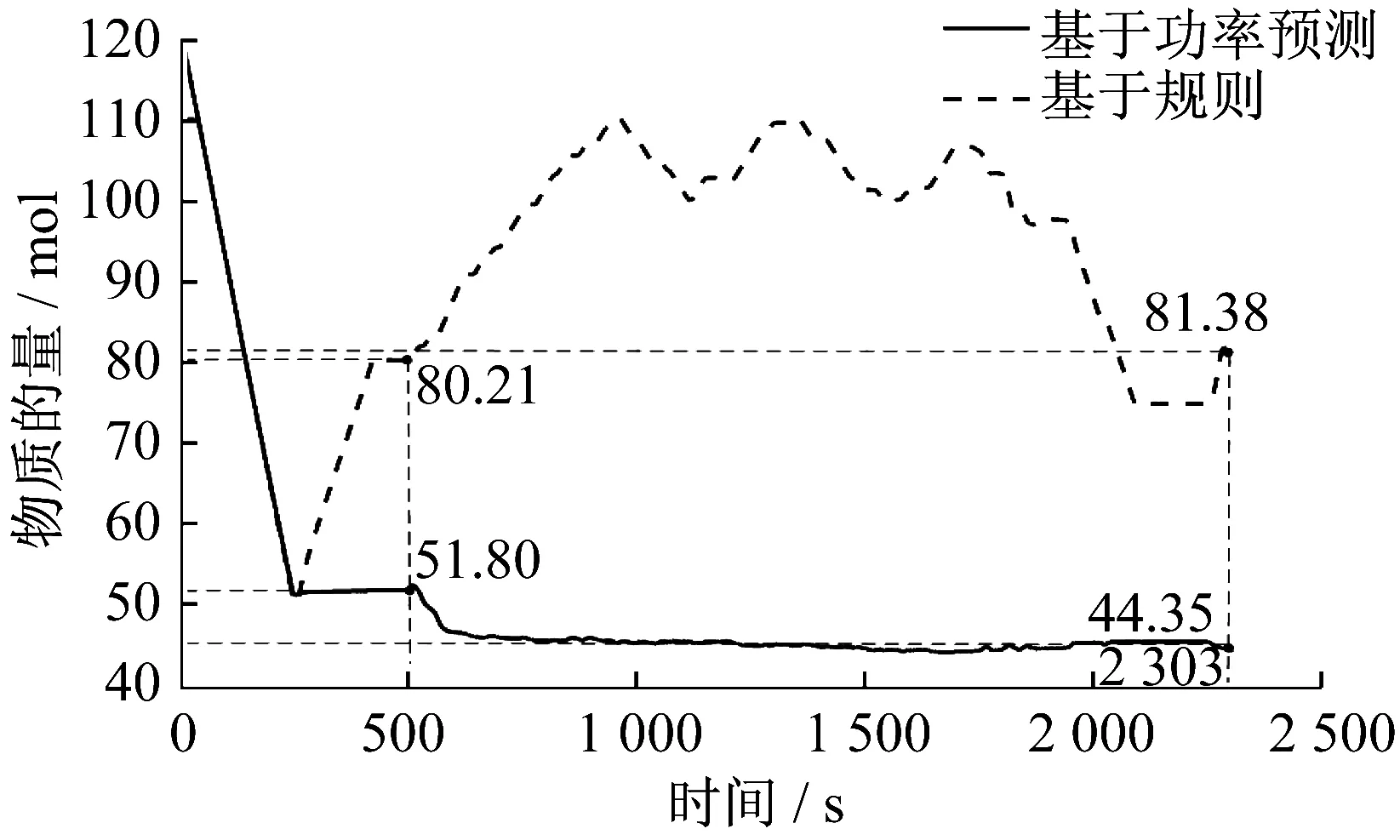

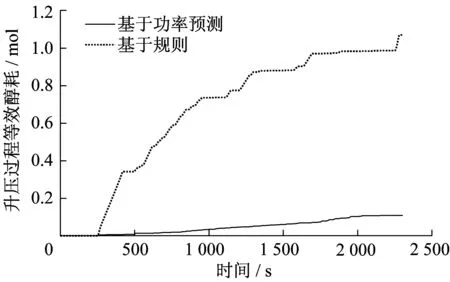

在Matlab/Simulink软件环境下,运行包含甲醇重整器和动力系统供氢管理模块的燃料电池汽车整车模型。系统冷启动后进入C-WTVC工况,分别采用基于规则的供氢管理策略和基于功率时间序列预测的供氢管理策略运行仿真模型,并对仿真结果进行比较。图19-22分别为整车综合等效醇耗、氢缓存罐储氢量、升压过程等效醇耗和重整器甲醇利用率仿真结果对比图。

图19是甲醇重整制氢燃料电池整车综合等效醇耗变化曲线。前500s内,重整器以燃料电池恒定输出25kW功率由冷启动进入稳定运行阶段,采用基于规则的供氢管理策略比基于功率预测的供氢管理策略多消耗5.66mol甲醇,是因为在245s时甲醇重整系统冷启动成功后继续补充氢缓存罐氢气量至80mol,保证下一次正常启动,如图20所示。在前500s内基于规则的物料管理策略下的重整系统产氢速率变动较大,导致该策略下的甲醇利用率低于基于功率预测的物料管理策略,如图22所示。

图19 整车综合等效醇耗Fig.19 Comprehensive equivalent methanol con⁃sumption of the vehicle

图20 氢缓存罐储氢量Fig.20 Hydrogen content of temporary hydrogen storage tank

图22 甲醇利用率Fig.22 Methanol utilization rates

图21是升压过程等效醇耗随时间变化的曲线。在整个工况范围内,采用基于规则的物料管理策略,升压过程中等效醇耗大于基于功率预测的策略,这是因为基于功率预测的物料管理策略可以使重整系统的产氢速率很好地跟随燃料电池实际耗氢速率。但是,影响整车综合等效氢耗最大的是重整器效率,升压过程等效醇耗所占比重很小。从图9a中知,基于功率预测的物料管理策略下的整车综合等效醇耗为149.17mol,相对于重整系统以当前燃料电池系统实际耗氢速率作为重整系统产氢速率期望值,整车综合等效醇耗降低1.47%。

图21 升压过程中等效醇耗Fig.21 Equivalent methanol consumption during boosting process

在车辆运行期间,实际行驶工况往往复杂多变,重整器产氢速率在跟随燃料电池实际氢耗速率的过程中因耗氢速率的多变性增加了重整器物料供应的负担,使得基于功率预测的物料管理策略下的甲醇利用率均值较低。如图22所示,在整个C-WTVC工况内,基于功率预测的物料管理策略下的甲醇利用率均值为0.767。基于规则的物料管理策略可以进一步提高重整系统甲醇利用率,其均值为0.797,使得整车综合等效醇耗降低3.82%。

4 结语

采用机理和经验结合的建模思路,搭建了使用甲醇重整制氢的燃料电池整车模型,并设计了可面向控制的供氢管理策略,在C-WTVC工况进行了仿真试验,仿真结果表明:

(1)使用时间序列指数预测算法可提前预知燃料电池耗氢速率,并调整重整系统的物料供应量,有效降低车辆实际运行过程中甲醇的消耗量。

(2)当工况发生频繁变化时,基于规则的供氢策略通过对氢缓存罐氢气量、燃料电池输出功率进行综合判断,确定重整器和氢缓存罐的供氢分配,可以使甲醇重整器始终工作在较高的效率区间,进而进一步降低醇耗。

作者贡献声明:

周 苏:主要贡献为论文指导及撰写支持。

谢正春:主要贡献为论文撰写。

孙 延:主要贡献为论文撰写相关支持。

金 杰:主要贡献为论文撰写相关支持。

张寅之:主要贡献为论文相关支持。

裴冯来:主要贡献为仿真实验指导及论文撰写相关支持。