渗碳层烧伤过程应力状态分布的数值模拟

田秦冠 江珍艳 陈梅梅

(中国航发成都发动机有限公司,四川成都 610503)

渗碳是将低碳钢放入含有碳原子的介质中,使活性碳原子渗入钢的表面,以获得高碳的渗层组织,随后淬火使表面硬度和耐磨性提高,该工艺广泛应用在航空发动机、内燃机的齿轮以及曲轴等表面耐磨零件。但是如果加工过程中渗层表面磨削产生烧伤,由于温度较高导致组织变化使材料表面原来的应力状态发生变化,可能产生非常大的残余拉应力,有时候可能会导致渗层出现裂纹,严重影响零件加工及使用性能。

对残余应力进行测量,可采用盲孔法、剥层法、XRD衍射分析等,但是这些测量方法由于分辨率以及操作性的限制,很难对于渗层表面距离心部约0.5mm内的较小范围残余应力分布进行测量,而且这些方法很难得出烧伤时应力状态瞬间变化的过程。本文就尝试对渗碳后烧伤过程进行仿真,以此来模拟烧伤过程应力状态变化的规律。

1.模型建立

1.1 仿真模型

本文采用了SYSWELD-HT软件作为工具。零件为薄壁环形件,壁厚为10mm,对环形件内表面进行渗碳,渗碳层深度0.5mm。网格划分将渗层划分为10层,每层0.05mm,零件基础网格大小约0.2mm,渗碳层附近的基体网格采用渐进式过渡网格划分,逐渐过渡至零件中心部位。

1.2 边界条件设置

本文采用数值模拟的基体材料为16CrMo5,首先对渗碳后的零件进行淬火回火数值模拟,以此结果的渗层应力状态分布作为烧伤数值模拟的初始条件。从计算结果来看,渗碳后表面的渗层是处于压应力状态,随着深度的加深碳含量逐渐减小,所以压应力逐渐减小。这也符合渗碳层的应力状态分布,因为渗碳后淬火冷却过程中发生马氏体相变,由于马氏体的比容比奥氏体和铁素体大,且与碳含量有关,碳含量增加比容也相应增加[1-2]。这就使零件心部比容小于零件渗碳表面,导致零件渗碳层产生一个较大的压应力。

1.3 烧伤温度设置

在磨削加工过程中产生的表面残余应力主要分为:磨削热胀冷缩产生的应力;磨削热导致组织变化产生的应力;磨削材料因塑性形变而产生的应力;对材料产生挤压导致的压应力。这些因素往往一同作用于磨削表面,但是渗碳层硬度较高,我们忽略磨削加工造成的材料形变,只考虑磨削使材料表面温度瞬间升高导致的热应力以及组织应力,这也是本文数值模拟的前提条件。

不同的磨削参数可能导致材料不同的温升效果。黄向明等人就在研究GCr15磨削时候,当砂轮速度为30m/s,磨削深度0.02mm时候材料表面最高温度达1125℃;当砂轮速度为30m/s,磨削深度0.01mm时候表面最高温度707℃[3]。本次我们就以其测试的磨削表面温度变化曲线为数值模拟设置,对材料表面局部区域进行仿真模拟加热冷却。本文数值模拟的两种方案,a方案为材料表面最高温度1125℃的淬火烧伤,b方案为材料表面最高温度707℃的回火烧伤。

2.数值模拟结果

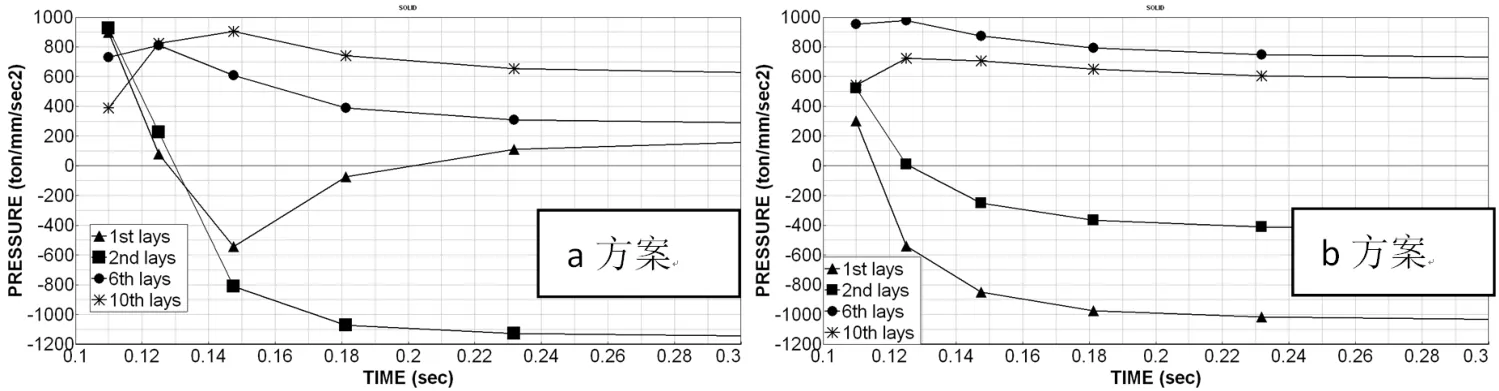

对于方案a计算得出,淬火烧伤处表面产生了一定的压应力,在次表层形成最大的拉应力状态,然后随着深度的增加拉应力逐渐减小并过渡至压应力状态。而方案b则是表面呈现出最大拉应力,随着深度的增加拉应力逐渐减小并过渡至压应力。如果将划分的10层渗碳网格进行编号,从表面层开始到心部依次为1~10层,图1是不同网格层从烧伤开始至0.3s时候应力状态变化的曲线。

图1 渗层烧伤过程应力变化

从图1方案a中可以看出,表面第1层温度由于超过了材料相变点导致表面回火马氏体分解并转变成了奥氏体,所以原来的压应力减小并且在随后的降温过程中,由于热胀冷缩效应导致表面产生了暂时的拉应力,该拉应力最大升高至约500MPa,在继续冷却过程中由于奥氏体发生了马氏体转变,比容增大所以体积膨胀,使拉应力迅速向压应力转变,最终在完全冷却后表面压应力已经接近200MPa。第2层因为温度未超过材料的相变点,回火马氏体仅发生高温分解成为回火索氏体,因为比容小体积收缩,使得该层的压应力一直减小并转变成拉应力,最终拉应力已经接近1200MPa。第6层和第10层由于温度较低所以马氏体未分解,所以该处在加热和冷却时候仍然保持一定的压应力状态,在加热过程中压应力所有增加是因为加热过程中的热胀冷缩所致,在随后冷却中又有所下降。

图1方案b由于烧伤表面温度较低,所以在开始表层仅由马氏体分解生成回火索氏体,导致该处压应力一直减小并转变成拉应力,最终拉应力接近1100MPa,次表层的拉应力则有所减小。

3.结果分析

由上述结果分析得出,在磨削烧伤过程中,如果使表层温升超过了材料的相变点,会导致材料表面冷却过程中重新发生淬火,使表面形成一定的压应力状态,这也是我们在金相中常见的白层组织。次表层由于温度较低仅发生马氏体分解体积收缩而形成拉应力,加之表面压应力的影响导致最大拉应力出现在此处。例如图1方案a第2层该处的拉应力最后升高接近1200MPa,这么高的拉应力如果超过了材料的极限强度就会产生裂纹。所以该情况裂纹的形成位置往往不是在表面,而是在次表层位置,这也使裂纹可能存在一定的隐蔽性,对使用产生很大的安全隐患。

淬火烧伤这种产生于次表层的裂纹在一些文献中也有提及,程书海等人[4]就在分析齿轮磨削裂纹分析时候发现,在磨削近表面有内部封闭裂纹,他们使用XRD测试残余应力也发现,裂纹以及附近处的表面呈现出较小的压应力,而次表层则呈现出较大的拉应力,此结果以及应力分布趋势就与本文的计算非常吻合。

如果烧伤温度未超过材料相变点,烧伤位置仅发生马氏体分解,使原来压应力转变成拉应力,最大拉应力出现在表层,所以裂纹的形成位置就在表面部位。这种情况会导致渗层表面硬度降低,从而降低渗层的耐磨性、使用性能。所以零件渗碳淬火后对表面进行磨削加工,需要严格控制磨削工艺参数,防止磨削表面温升太高。

4.结语

(1)磨削时候如果材料表面温升太大超过了材料相变点,在随后的冷却过程中又发生二次淬火使表面产生了一定的压应力;次表层由于由于温度较低发生回火转变而使该处产生了拉应力,该处也是最大拉应力出现的位置,最大拉应力接近1200MPa。

(2)磨削时候如果材料表面温升未达到材料相变点,将使表面及次表层均发生回火转变,应力状态发生变化,最大拉应力出现在材料表层位置,最大拉应力接近1100MPa。