45号钢齿轮表面淬火影响因素和质量控制

董 斌 杜 影 唐海山 朱国和

上海振华港机重工有限公司 上海 201913

0 引言

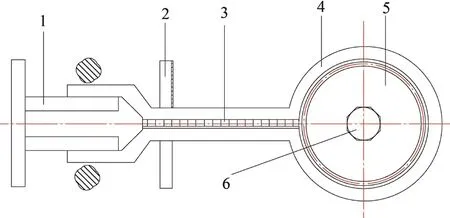

在现代机械各种各样的传动形式中,齿轮传动应用最为广泛。齿轮传动机构即一对相同模数的齿轮相互啮合将动力由甲轴传送给乙轴,以完成动力传递。如图1所示,齿轮传动是靠齿与齿的啮合进行工作的。轮齿是齿轮直接参与工作的部分,故齿轮的失效主要发生在轮齿上。主要的失效形式有轮齿折断、齿面点蚀、齿面磨损、齿面胶合以及塑性变形等,而热处理的质量将对齿轮的质量和服役寿命起到决定性的作用[1,2]。

图1 齿轮传动示意图

1 预处理组织对45号钢齿轮表面淬火的影响

感应淬火前选用合理的预处理工艺至关重要。由于感应淬火的工艺特点,只能获得表面的组织和硬度,这就需要一定的原始组织来保证零件在使用过程的最佳状态。不同的原始组织和加热速度对45号钢相变临界温度Ac3的影响如图2所示,可以看出,在相同的加热速度下,由于原始组织的不同,其相变临界温度Ac3差异很大,其中原始组织为调质组织时的相变温度最低。

图2 原始组织和加热速度对45号钢相变临界温度Ac3的影响

用退火预处理得到原始组织为粗片状珠光体及大块状铁素体,经表面感应淬火后心部力学性能较差。用正火预热处理得到的原始组织为珠光体及少量铁素体,表面淬火后也能获得较好的硬化层,但其心部力学性能比回火索氏体差。对45号钢齿轮采用淬火+高温回火的调质预处理可以得到回火索氏体,回火索氏体组织中弥散细小的碳化物颗粒均匀分布在铁素体基体上,可以获得最佳的强韧性匹配。之后进行表面淬火时,表面可以在较低的温度转变为奥氏体,快速实现奥氏体均匀化,同时心部保持回火索氏组织。采用调质预处理的齿轮可以通过表面淬火以获得具有高硬度和良好耐磨性的表面硬化层,同时心部保留调质态的综合力学性能。因此,调质预处理是45号钢齿轮的最佳预处理工艺。

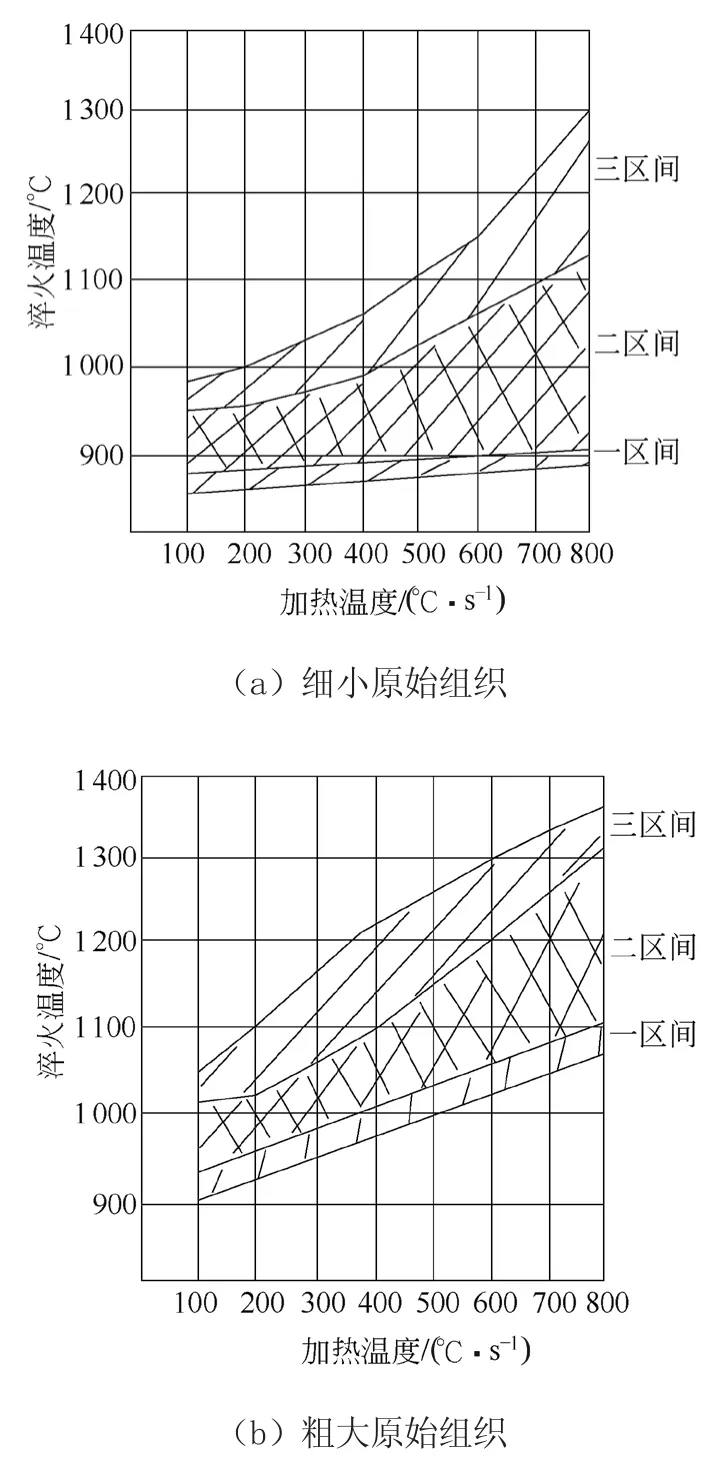

原始组织和加热速度对45号钢表面淬火温度的影响如图3所示,其中二区间为最佳范围;一、三区间为允许范围。在加热速度确定时,原始组织细小的45号钢齿轮时其淬火温度工艺窗口较宽,同时淬火温度下限较低,更有利于现场生产组织。

图3 原始组织和加热速度对45号钢表面淬火温度的影响

2 感应线圈形状对45号钢齿轮表面淬火的影响

感应器是将高频电流转化为高频磁场对零件实施感应加热的能量转换器,直接影响零件表面淬火质量和设备效率[3,4]。感应器结构与感应线圈形状应按齿轮的热处理技术条件确定,能够获得所需的加热区和加热层,及获得均匀的硬化层分布,力求加热均匀,防止过热、欠热、加热层厚薄不均等。

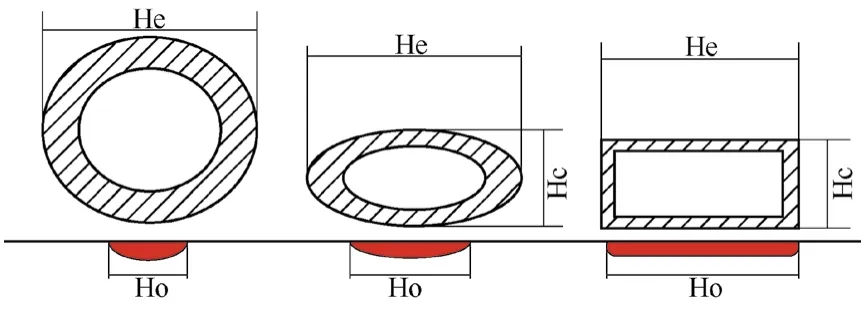

感应线圈的截面形状有各种类型,感应加热后热形也不同,如图4所示,矩形截面感应圈较均匀,椭圆截面次之,圆形截面最差,感应线圈截面形状选取矩形为宜。

图4 不同截面形状的感应器He等同状况下对热形的影响

感应器应具备足够的机械强度和使用寿命,确保使用过程中不产生变形,同时避免加热时因晃动擦碰齿轮产生电击伤。

齿轮表面淬火感应器力求简单,选择单匝感应线圈,保持线圈冷却畅通,如图5所示。

图5 齿轮淬火用感应加热器示意图

高频感应电流具有较高的表面效应、邻近效应、环内效应的特性,感应器形状与齿轮加热表面之间的间隙应尽可能的小,间隙小就磁漏少,电效率就高。另一方面,感应器加热过程中由于交变磁场的作用,感应器会上下左右晃动,直到工件完全奥氏体化失去磁性位置。在此阶段,感应器可能会与工件发生接触,从而导致大电流瞬间从小的接触面上通过,产生打火,从而烧伤工件和感应器。因此,感应器又不得不与工件保持适当距离,以防止相互接触烧伤,齿轮感应加热选用矩形截面单匝感应圈形式的铜管为佳。

3 感应加热参数对45号钢齿轮表面淬火的影响

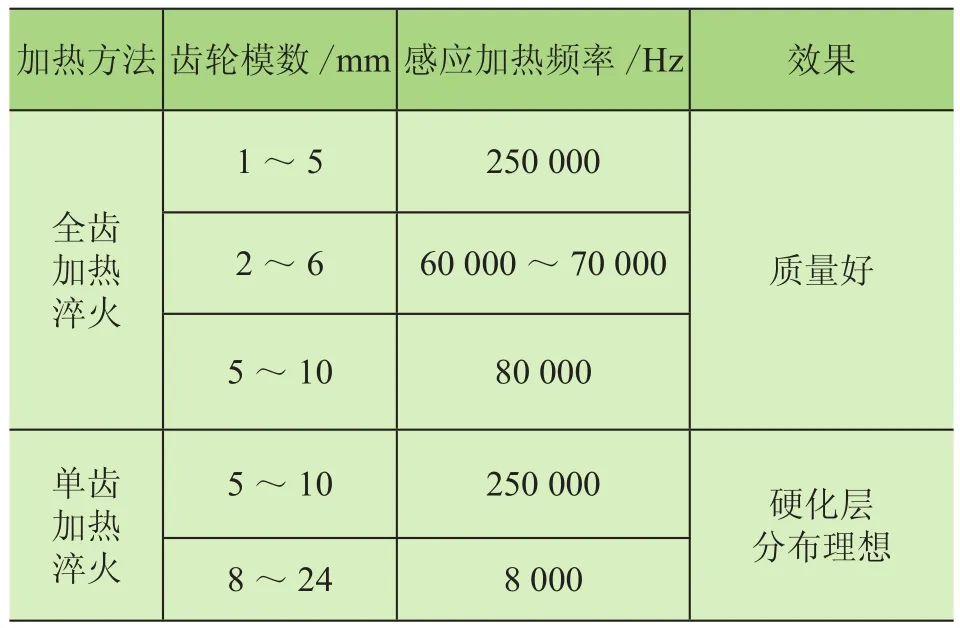

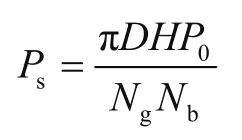

感应加热表面淬火的使用频率不同,可以分为超高频(27 MHz)、高频(200~250 kHz)、中频(2 500~8 000 Hz)、工频(50 Hz)等。由于电流频率的不同,加热时感应电流的透入深度不同[5,6]。感应加热电流频率与硬化层深度对应关系如表1所示。

表1 感应加热电流频率与硬化层深度对应表

超高频透入深度极小,主要用于锯齿、刀刃、薄件的表面淬火;高频感应透入深度约0.5 mm,主要用于小模数齿轮和小轴类零件的表面淬火;中频感应透入深度约5~10 mm,主要用于中、小模数齿轮、凸轮轴和曲轴类零件的表面淬火;工频电流透入深度较大超过10 mm,主要用于冷轧辊表面淬火。齿轮模数与感应加热频率对应关系见表2。

表2 齿轮模数与感应加热频率对应表

通过功率计算,得到设备必要的输出功率,而设备输出功率可以通过电气参数进行调整。

式中:Ps为输出功率,D为零件直径,H为感应器高度,Ng为感应器效率(取值范围0.75~0.85),Nb为淬火变压器效率(取值范围0.75~0.85)。

在一定频率下,感应器的效率与零件直径大小有关。齿轮直径越大感应器的效率越高,大直径齿轮允许采用低频率,而小直径齿轮可采用高频率。

不同的感应加热装置在理想工作状态下,阳极电流与栅极电流的比值为定值。100 kW的高频感应加热装置的阳极电流与栅极电流之比为7:1~10:1,60 kW和30 kW的高频感应加热装置的阳极电流与栅极电流之比为5:1~10:1。在理想工作状态下设备的输出功率为

式中:Ps为输出功率,Va为阳极电压,Ia为阳极电流,N为振荡管数目。

通过理论计算后,还要经过试淬进行检验,以修正并最终确定感应加热参数。为确保加热均匀,齿轮根据工件大小的不同,旋转速度控制在60~120 r/min。齿轮需要加热的表面被感应器包围而快速升温,加热完成后通过喷淬或淬火液中浸淬进行快速冷却。

4 淬火温度和冷却方式对45号钢齿轮表面淬火的影响

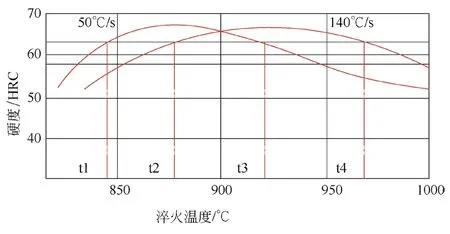

决定零件淬火后的组织和性能的主要因素是温升速度和加热温度。感应加热的特点是加热速度快,温度超过A1~A3点时,导磁率急剧下降,加热速度减慢,实际温升速度约100℃/s,比在炉中加热速度快得多,因此感应加热远高于A1温度时相变才结束。

感应加热温升速度快,高温持续时间短,不会发生晶粒长大,故感应加热温度要高于普通淬火加热温度。45号钢在不同加热速度下的淬火温度与硬度关系如图6所示,当提高加热速度时,高硬度区域变宽并转向高温,最适宜的淬火温度范围由t1~t2区间提高至t3~t4区间。45号钢齿轮的感应加热温度一般控制在900℃~950℃。

图6 45号钢不同加热速度下淬火温度与硬度关系

喷射冷却是感应加热淬火的最常见冷却方式。45号钢齿轮可对全部面积进行喷射冷却淬火,冷却时间可以通过计时控制,一般为5~15 s。淬火液温度、喷射压力、冷却时间可根据具体情况进行调整。对于m<3 mm的齿轮为防止淬火后产生点状裂纹及软点,淬火冷却时可采取工件旋转式淬火。

5 回火工艺对45号钢齿轮表面淬火的影响

齿轮感应加热淬火和普通淬火零件一样,需要回火处理,其目的是为了降低齿轮脆性,提高韧性,减少应力,防止变形、开裂,提高尺寸稳定性,保证良好综合的机械性能。

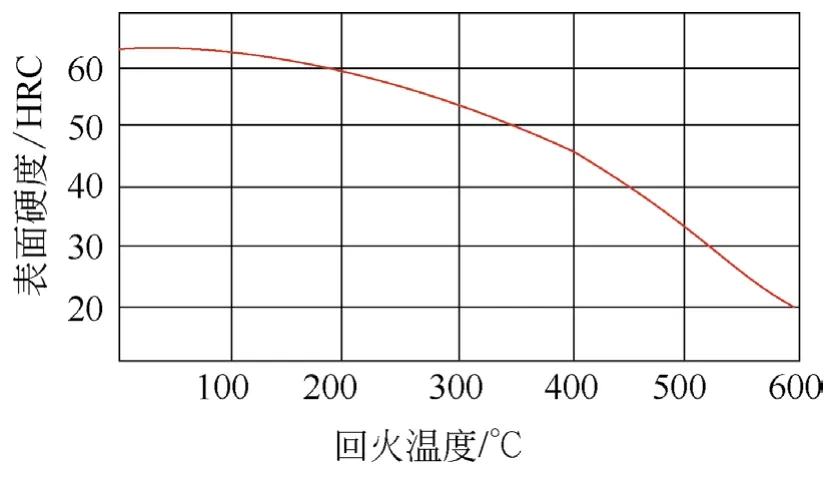

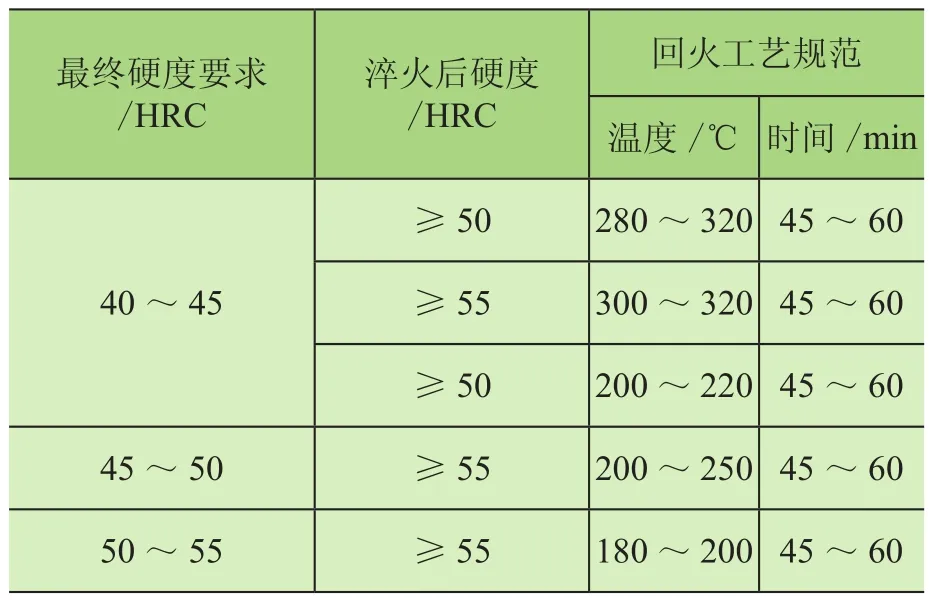

淬火后齿轮需在2 h内回火处理,回火后硬度稍有下降,减少了内应力,防止和减少齿轮的变形和开裂。45号钢淬火齿轮表面硬度的影响如图7所示。齿轮一般要求具有较高的硬度,故多采用低温回火。45号钢感应加热表面淬火炉中回火规范如表3所示。

图7 回火温度对45号钢淬火齿轮表面硬度的影响

表3 45号钢高频感应加热表面淬火炉中回火工艺

6 45号钢齿轮表面淬火后的硬度检验

感应加热表面淬火零件的硬度、硬化区、硬化区位置、硬化层深度必须符合图纸的技术要求。硬化区尺寸测量标准采用金相法和硬度法。

1)金相法 从表面100%马氏体测至50%马氏体+50%屈氏体为止。预先调质齿轮硬化层深度由表面测至明显索氏体处。表面硬度>55 HRC齿轮硬化层内不允许有铁素体,预先调质硬度下限<55 HRC齿轮允许有少量铁素体。

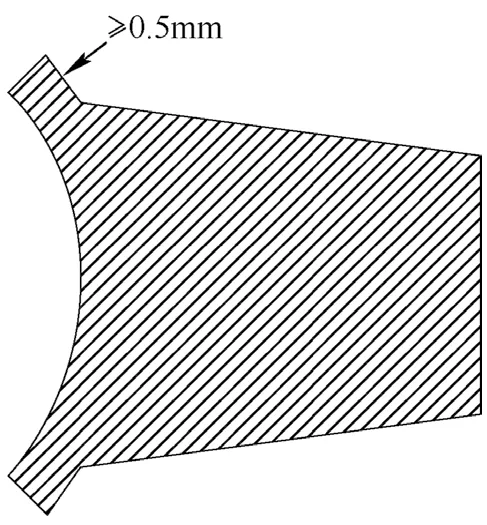

2)硬度法 由表面测量至硬化区边界的硬度来确定硬化层的深度。45号钢齿轮对应的硬化区边界硬度值为45 HRC。齿轮模数m≤3 mm的45号钢齿轮,允许全齿硬化,齿底要求有≥0.5 mm的硬化层,如图8所示。

图8 45号钢m≤3齿轮的硬化层

7 45号钢齿轮淬火缺陷及防治方法

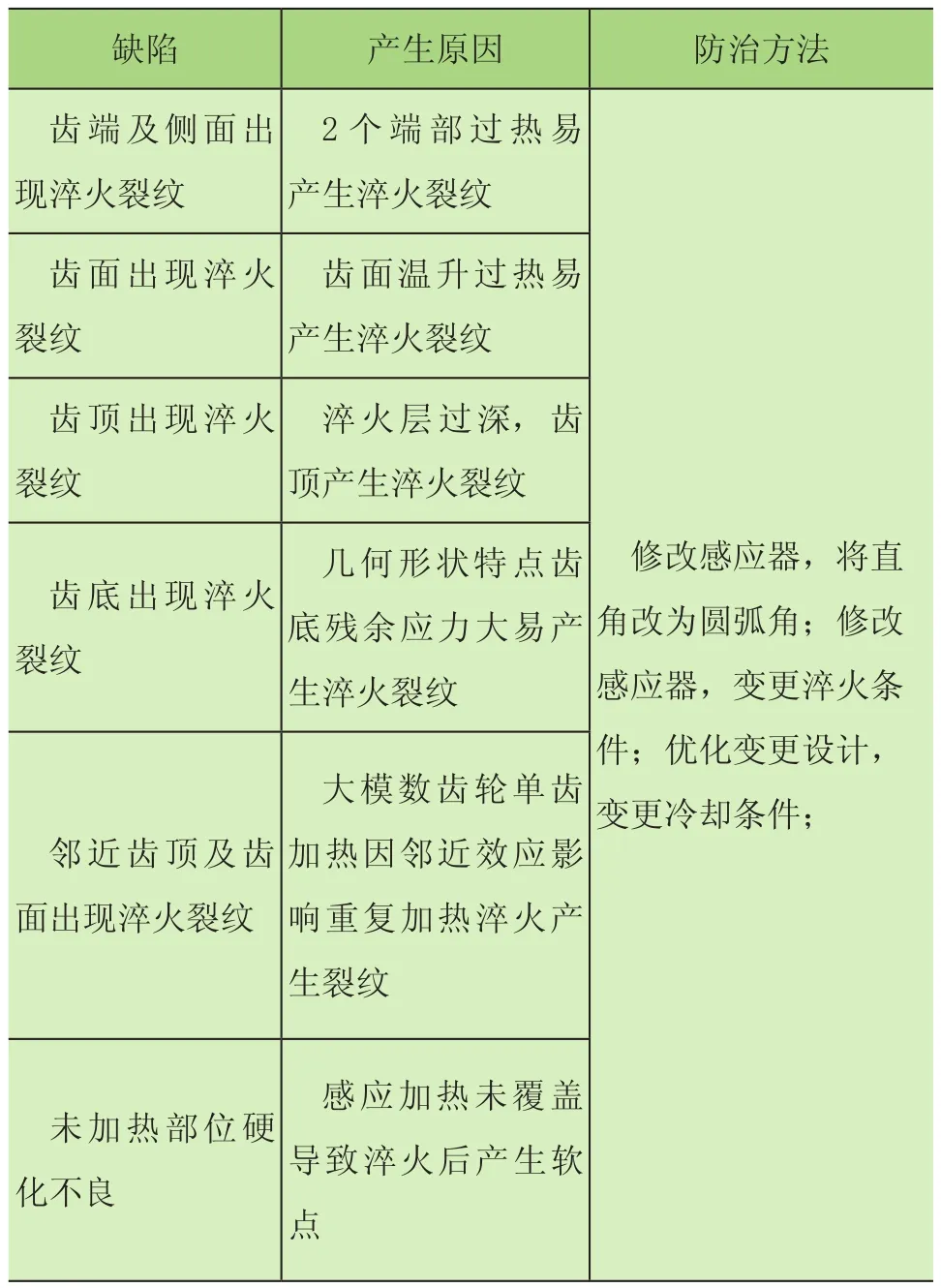

45号钢齿轮表面淬火缺陷位置如图9所示,齿轮的齿面、齿顶、齿底及侧面是缺陷的多发生处。45号钢齿轮高频淬火时产生缺陷及防治方法见表4。

图9 45号钢齿轮表面淬火缺陷位置示意图

表4 45号钢齿轮高频淬火时产生缺陷及防治方法

8 小结

齿轮传动是靠齿与齿的啮合进行工作。轮齿是齿轮直接参与工作的部分,故齿轮的失效主要发生在轮齿上。热处理质量的好坏将对齿轮的质量和服役寿命起到决定性的作用。表面感应加热升温速度快,能获得细化的奥氏体晶粒。淬火后得到极细的马氏体组织,再经回火得到高度弥散的回火马氏体组织。45号钢齿轮通过表面淬火可以获得具有高硬度和良好耐磨性的表面硬化层,同时心部保留良好的综合力学性能。通过选取合理的淬火工艺参数,可以大幅降低45号钢齿轮各类淬火缺陷,改善热处理品质,提高齿轮实物质量和服役寿命。