水平壳管式相变蓄能单元传热机理研究*

清华大学热科学与动力工程教育部重点实验室 金玉龙中电建路桥集团有限公司 盛 峰 盛璐腾 王 硕清华大学热科学与动力工程教育部重点实验室 冯乐军 刘志颖 李 辉清华大学水沙科学与水利水电工程国家重点实验室 安雪晖

0 引言

相变蓄能技术是解决能源供需在时间和空间上不匹配矛盾的有效途径之一,通过蓄能技术可将多余的热存储于蓄能材料中,当用户终端或供能设备需要时再将所存储的热能释放出来,从而在时间和空间维度上实现能源的重构[1]。同时,相变蓄能技术具有蓄能密度高、蓄释能温度稳定和易控制等优势,其发展与推广具有广阔的应用前景[2]。但是常用的有机相变材料的导热系数普遍较低,导致相变蓄能装置的蓄释能速率较低[3],有时难以满足系统调控要求,实际应用受到限制。因此对相变蓄能单元的强化传热进行研究是目前研究的一个重要方向。

相变蓄能单元传统的强化传热方法主要集中在两方面:一是在相变材料侧,通过添加碳纤维、泡沫金属、膨胀石墨、纳米颗粒、金属滤网等高导热微纳介质来提高相变材料导热系数或采用梯形相变材料布置来维持换热温差,从而强化传热;二是在单元结构侧,通过相变材料的微胶囊封装或增加环形、圆形等肋片扩展表面或采用热管辅助的方式来增加换热面积,提高传热性能。

近年来,越来越多学者研究发现自然对流对相变传热过程影响较大,不可忽略。有学者针对自然对流的影响从结构侧提出了一些新型的强化传热方法。Seddegh等人通过数值模拟和实验的方法研究了圆柱形和壳侧锥形竖直蓄能单元在熔化和凝固过程中传热性能的差异,发现在熔化阶段,锥形管的蓄能速率比圆柱形快12%左右,而在凝固阶段,两者差别不大[4]。Pahamli等人通过数值模拟研究了偏心布置对水平蓄能单元熔化过程的影响,发现偏心布置可以强化自然对流作用,减少总的熔化时间,当偏心率等于0.75时,可以缩短约67%的熔化时间[5]。Yazici等人通过实验研究发现偏心布置对水平蓄能单元凝固过程没有好处,会使得凝固时间变长[6]。

然而在以上针对自然对流的新型强化传热方法研究中,针对蓄能单元熔化/凝固过程传热机理的变化规律研究鲜有报道。本文以水平壳管式相变蓄能单元为对象,采用数值模拟方法,揭示蓄能单元熔化/凝固过程传热机理变化规律,阐明自然对流对蓄能单元熔化/凝固过程传热性能的影响规律,从而为新型强化传热方法的研究提供参考。

1 数值模型建立与验证

1.1 物性参数

本文以70~100 ℃的工业余热为热源,蓄热材料选取相变温度约为70 ℃的硬脂酸,该类材料具有过冷度小、无相分离、性能稳定等特性,且对人体无害、价格低廉。硬脂酸的主要物性参数见表1[7-8]。

本文需要的换热流体工作温度在100 ℃以下,选用水作为换热流体。

1.2 物理和数学模型

本文以水平壳管式相变蓄能单元作为研究对象,其几何机构示意图见图1,单元长度为500 mm,由外管和内管组成,外管为直径40 mm的不锈钢管,内管为直径10 mm的铜管,内、外管中间填充硬脂酸相变材料,计算过程忽略壁厚[3,5-6]。由于计算单元具有轴对称几何结构,为了节约计算资源并提高计算时效,选择原结构的1/2进行计算,如图1b所示。

图1 蓄能单元几何结构和入口平面示意图

相变传热问题具有很强的非线性,并且导热、自然对流、固液相变等多种形式传热现象同时发生且交互耦合[9],求解过程复杂,为简化计算,在保证计算结果精度的前提下,可进行如下合理假设[3-7]:

1) 相变材料分布均匀,且各向同性。

2) 采用Boussinesq假设,即认为相变材料的密度仅随温度变化(不考虑自然对流作用时,密度设为常数)。

3) 相变材料熔化后为不可压缩牛顿流体。

4) 忽略管壁厚度及热阻,忽略蓄能单元向环境的散热。

5) 蓄能单元初始温度均匀。

基于上述假设,本文采用Fluent软件,采用焓-多孔介质模型,建立相变材料(PCM)相变传热过程数学模型,其主要控制方程包括连续性方程、动量方程和能量方程,具体如下:

连续性方程

(1)

式中ρPCM为相变材料密度,kg/m3;v为速度矢量,m/s。

动量方程

(2)

(3)

(4)

式中τ为时间,s;uPCM、vPCM、wPCM分别为相变材料在x、y、z方向的速度分量,m/s;pPCM为相变材料压力,Pa;μPCM为相变材料黏度,Pa·s;Sx、Sy、Sz为动量方程中的附加源项;Sb为能量方程中的源项,用以表示浮升力的影响。

能量方程

(5)

式中h为相变材料比焓,kJ/kg;λPCM为相变材料导热系数,W/(m·℃);tPCM为相变材料温度,℃。

Sx、Sy、Sz的表达式如下:

(6)

(7)

(8)

式中C为糊相区常数,一般取值在104~107之间,本文根据文献[7]选取105;f为液相率,计算方法见式(9);b为小于0.000 1的常数,用于防止分母为0时引起震荡。

(9)

式中ts为相变材料峰值温度(液态-固态),℃;tl为相变材料峰值温度(固态-液态),℃。

Sb的表达式如下:

Sb=ρPCMβ(tPCM-tref)g

(10)

式中tref为参考温度,℃。

能量方程中,相变材料的比焓h包含潜热和显热,表达式如下:

(11)

式中hS为相变材料显热,kJ/kg;hL为相变材料潜热,kJ/kg;href为参考温度下的比焓,kJ/kg;cp为相变材料比定压热容,kJ/(kg·K)。

1.3 计算设置及无关性检验

根据假设,初始时刻相变材料温度均匀,初始温度根据对应蓄释能工况设置。

入口采用速度入口边界条件(velocity-inlet),需设置相应的换热流体进口温度和速度;出口采用出流边界条件(outflow);外壁面采用绝热边界条件;对称面采用对称边界条件(symmetry)。

相变过程采用三维非稳态求解,连续性方程、动量方程、能量方程的残差项分别设置为10-6、10-6、10-9。压力-速度耦合场计算中选用SIMPLE算法,采用PISO算法处理压力修正方程。能量方程和动量方程的离散采用二阶迎风差分方法。

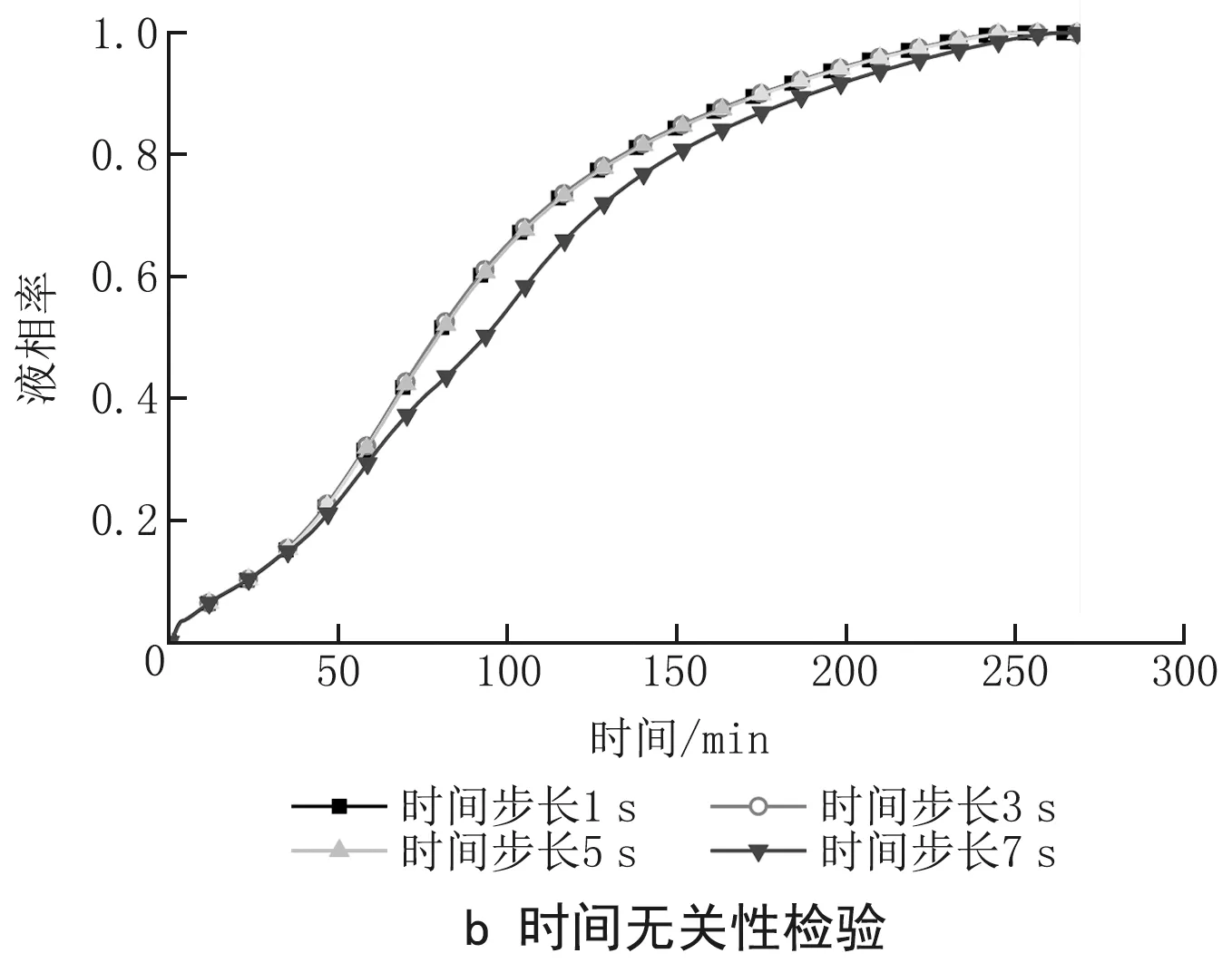

为了保证计算结果的准确性,同时为了节省计算资源、缩短计算时间,需要对网格和时间步长进行无关性检验,无关性检验的结果如图2所示。综合考虑,选择网格数为33 500的网格、时间步长为5 s进行计算。

1.4 数值模型的验证

图2 网格、时间无关性检验结果

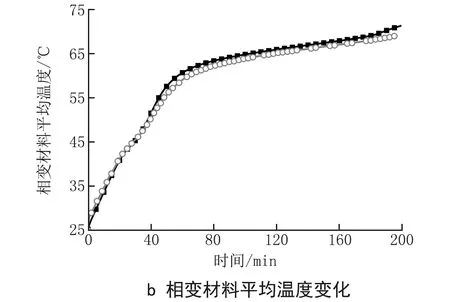

为验证本文模型的可靠性,与文献[9]的预测值进行了比较。文献[9]中,作者同样对水平壳管式相变蓄能单元进行研究,与本文相比,物理结构稍有不同,其外管直径为60 mm,相变材料选用的是石蜡(RT50),换热流体与本文相同,均为水。改变基础结构尺寸,换用石蜡作为相变材料,使用本文数值模型对文献[9]相同工况(换热流体进口温度tin,HTF=75 ℃,雷诺数Re=2 000)进行模拟计算,计算结果如图3所示。对比发现,本文模拟值与文献值偏差小于2%,模拟值与文献值吻合较好,验证了本文数值模型的准确性。

2 结果与讨论

本文分别选取熔化和凝固过程的特定入口工况(熔化过程:相变材料初始温度40 ℃,换热流体进口温度85 ℃,进口流速0.2 m/s;凝固过程:相变材料初始温度85 ℃,换热流体进口温度40 ℃,进口流速0.2 m/s)进行数值模拟,分析蓄能单元熔化/凝固过程传热机理的变化规律,说明并解释自然对流对蓄能单元熔化/凝固过程传热性能的影响规律,具体分析如下。

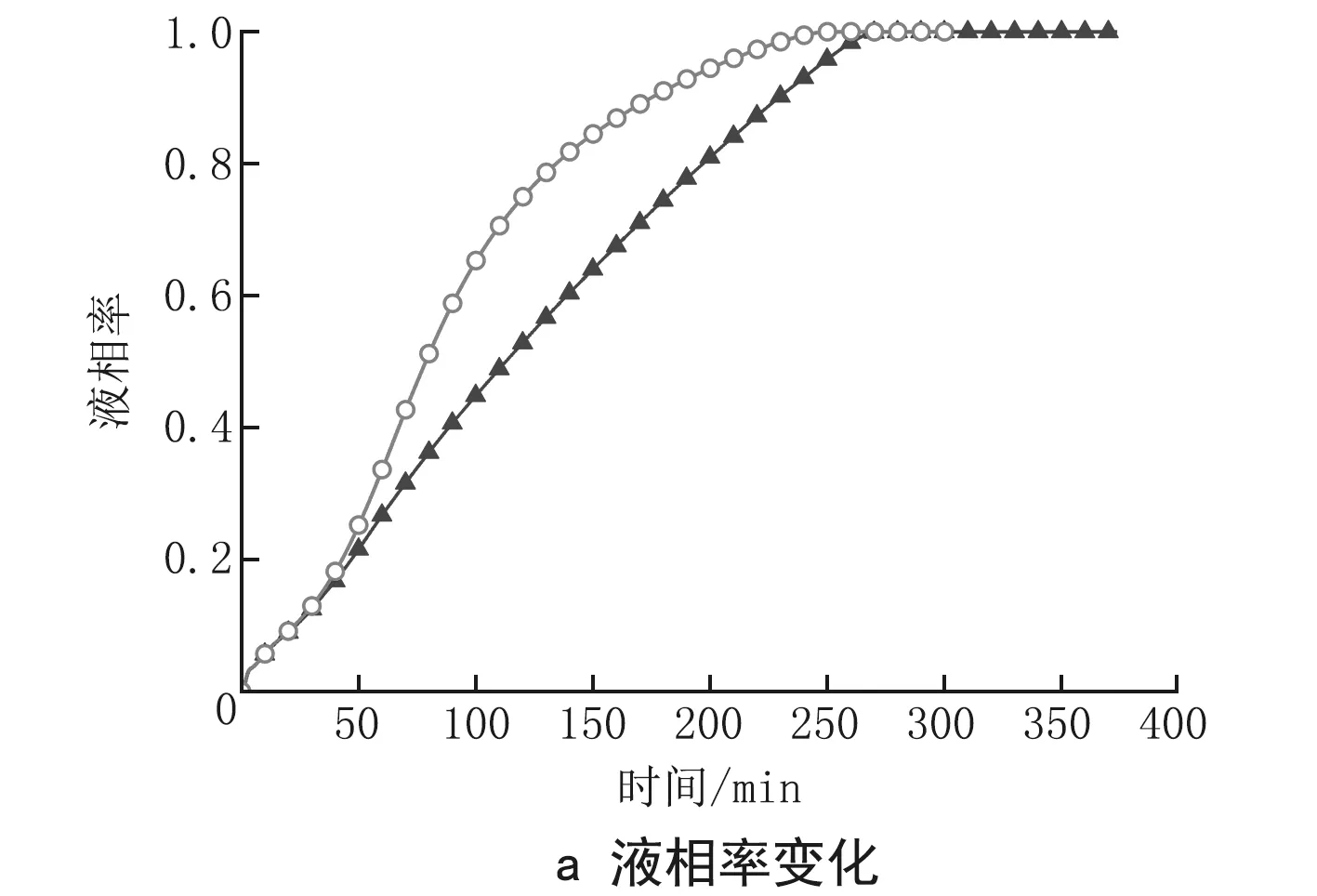

2.1 熔化过程传热机理

图4显示了水平壳管式相变蓄能单元熔化过程的数值模拟结果。通过对比可以发现:当不考虑自然对流作用时,液相率的变化呈现匀速上升的趋势,当相变材料完全熔化、液相率为1后,保持不变,如图4a所示;对应的平均温度则是在熔化初期快速上升,当达到相变温度区间时,在区间内缓慢上升,等到超过相变温度后,再次以较快速度上升直至熔化过程完全结束,如图4b所示。

当考虑自然对流作用时,在熔化初期(熔化时间<50 min),液相率和平均温度的变化趋势与不考虑自然对流作用时几乎一致,表明此时自然对流对熔化过程的影响很小,热量传递主要以导热为主;随着熔化的进行(熔化时间在50~120 min之间),考虑自然对流与不考虑自然对流作用时液相率和相变平均温度差异明显,且考虑自然对流时液相率和平均温度增长更快,该现象表明此阶段自然对流对熔化过程强化传热效果明显,自然对流占据主导地位;然而随着熔化的继续(熔化时间>120 min),液相逐渐增多,液相率和平均温度的上升速度均开始减小,说明该阶段自然对流对熔化过程强化传热作用减弱,传热又恢复为以导热为主。纵观熔化过程,自然对流强化传热的作用显著,使得相变材料的熔化时间相比不考虑自然对流时缩短了18.9%。

总之,自然对流对蓄能单元熔化过程影响较大,传热机理会经历一个从导热主导到自然对流主导再恢复导热主导的过程。图5为蓄能单元中间平面(y=250 mm)熔化过程不同时刻液相率和温度云图。每张云图中左半边是温度的分布情况,右半边是液相率的分布情况。

图5 蓄能单元中间平面熔化过程不同时刻液相率和温度云图

对比图5中2种不同模型的云图,可以发现:在熔化初期,即τ=20 min时,考虑自然对流作用和不考虑自然对流作用2种不同模型的液相率和温度云图十分接近,此时液相的比例较少(5%以下),液相的分布方式是围绕热源也就是内管壁面呈现环状的分布,并且从温度云图上看此时液相内部温度比较均匀,无法产生足够的密度差。正是由于液相比例小且内部温度均匀,使得自然对流的效果很弱,所以此时蓄能单元的传热机理是以导热为主导。

随着熔化的进行,即τ=60 min时,与不考虑自然对流作用时液相依旧围绕内管壁面呈环状分布不同,考虑自然对流作用下的液相在单元上部发生了堆积,这主要是由于此时液相比例较高(20%以上)且液相内部温度分布不均匀,产生了密度差,自然对流发生并起到了强化传热作用,所以此时蓄能单元的传热机理是以自然对流为主导。

当τ=150 min时,随着自然对流的持续强化传热作用,蓄能单元上部区域已经完全熔化,对比不考虑自然对流作用的计算结果,考虑自然对流时液相比例更高。但是从温度云图上可以看到,此时液相内部温度分布已经比较均匀,自然对流增强传热的效果变弱,单元底部即离内管壁面最远处成为最难熔化区域,熔化该区域材料仅能通过更长时间的热传导方式进行,此时蓄能单元的传热机理又恢复到了以导热为主导。

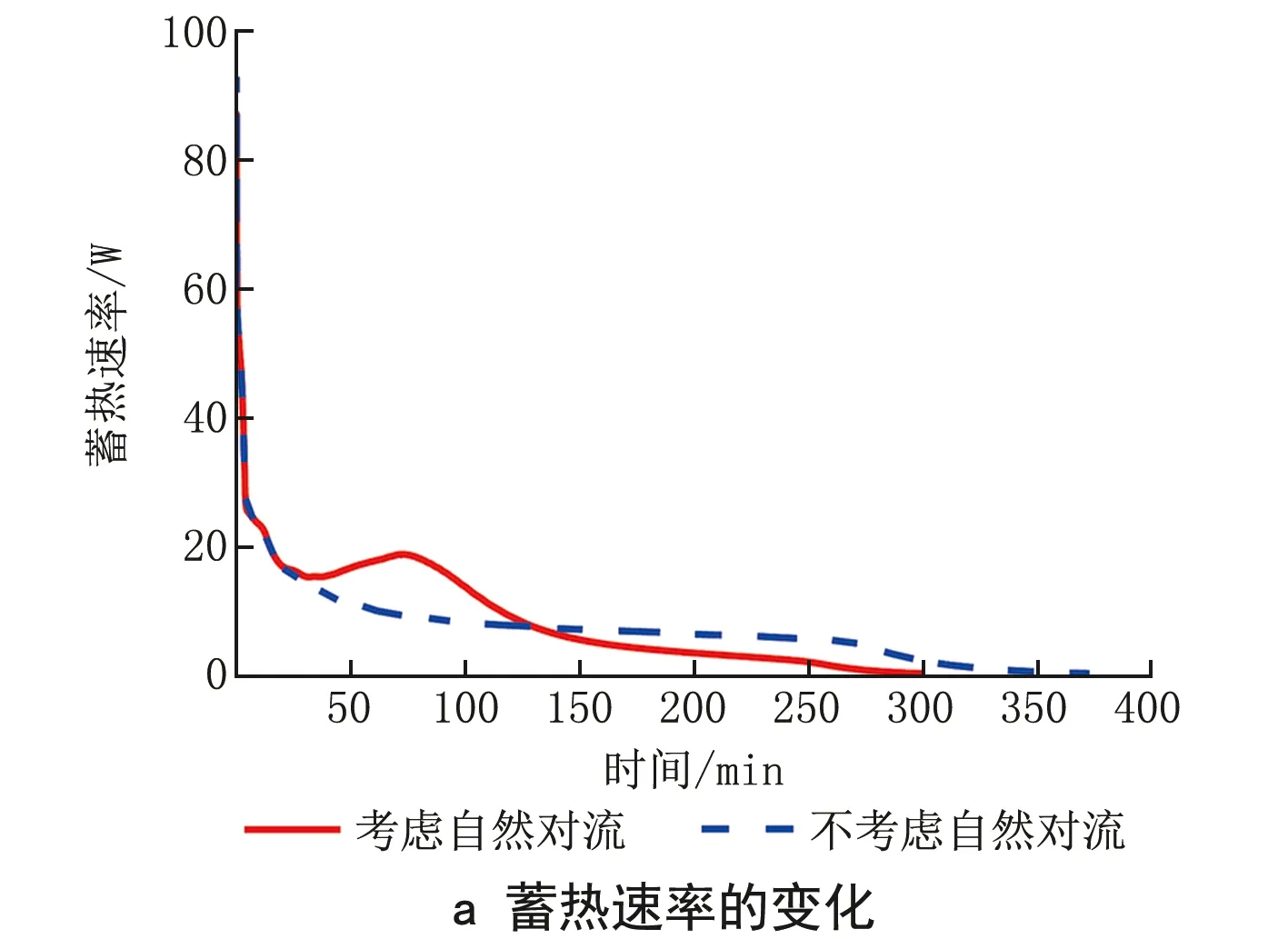

图6显示了蓄能单元熔化过程中蓄热速率和累计蓄热量随时间的变化。综合图4b和图6a,结合前文对熔化过程传热机理分析结果可以看出:在熔化初期,传热机理以导热为主,蓄热速率与传热温差成正比,由于此时换热流体进口温度和相变材料温度之间温差较大,换热驱动力较大,所以此时蓄热速率较快;随着熔化的进行,传热机理还处于导热主导阶段,由于相变材料温度快速上升,导致传热温差减小,换热驱动力减小,蓄热速率快速下降;随着熔化的进一步进行,对于不考虑自然对流作用的模型计算结果,可以发现相变材料温度会在相变温度区间内缓慢上升,由于一直以导热为主,因此蓄热速率也会随之稳定缓慢下降直至熔化结束;但是对于考虑自然对流作用模型的计算结果,前文分析可知自然对流会在中途起到强化传热作用,虽然传热温差一直在减小,但是蓄热速率快速下降后会由于自然对流的影响,再经历一个先上升再缓慢下降直至熔化结束的过程。由图6b可以看出,考虑自然对流作用时,累计总蓄热量的变化呈现出先快速上升再缓慢上升的趋势,且总的蓄热量是以潜热的吸收为主(占比68.7%)。

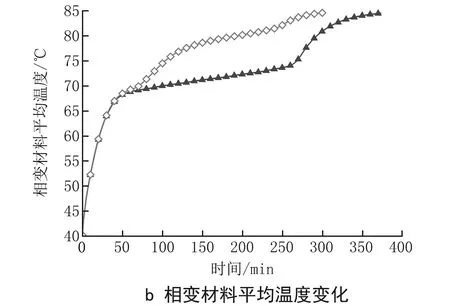

2.2 凝固过程传热机理

图6 2种模型熔化过程蓄热速率和累计蓄热量的变化

图8 蓄能单元中间平面凝固过程不同时刻液相率和温度云图

图7显示了水平壳管式相变蓄能单元凝固过程的数值模拟结果。通过对比可以看出,2种模型液相率和相变材料平均温度的变化曲线十分接近,说明自然对流对凝固过程影响很小,传热机理全程以导热为主导。图8为蓄能单元中间平面(y=250 mm)凝固过程不同时刻液相率和温度云图,图中每张云图左半边是温度的分布情况,右半边是液相率的分布情况。可以看出:2种模型的云图依旧差别不大;与熔化过程不同,凝固过程是一个液相逐渐减少的过程,当考虑自然对流作用时,在凝固初期(凝固时间为30 min时),液相比例较大(75%以上),但是由于液相内部温度较为均匀,自然对流的影响很小;随着凝固的进行,液相持续减少,自然对流更难起到作用。因此对整个凝固过程而言,自然对流影响很小。

图9显示了蓄能单元凝固过程释热速率和累计释热量随时间的变化。如图9所示,2种模型释热速率和累计释热量的变化曲线同样十分接近。由图9a可以看出:在凝固初期,由于相变材料和换热流体进口之间温差较大,换热驱动力较大,此时释热速率较快;随着凝固的进行,相变材料温度快速下降,换热驱动力减小,释热速率随之快速下降;当相变材料温度在相变温度区间内缓慢下降时,释热速率也随之稳定缓慢下降直至凝固结束。由图9b可以看出,累计总释热量的变化呈现出先快速上升再缓慢上升的趋势,且总的释热量以潜热释放为主(占比68.7%)。

3 结论

1) 蓄能单元熔化过程的传热机理为从导热主导到自然对流主导再恢复导热主导的过程;蓄能单元凝固过程的传热机理全程以导热为主导。

2) 自然对流对蓄能单元熔化过程影响较大,可以强化传热,缩短总熔化时间;自然对流对蓄能单元凝固过程影响很小。

3) 蓄能单元熔化过程由于自然对流的强化传热效果,蓄热速率会在快速下降后经历一个先上升再缓慢下降直至熔化结束的过程;蓄能单元凝固过程,释热速率呈现快速下降后再缓慢下降直至凝固结束。

4) 蓄能单元熔化和凝固过程热量的吸收与释放均以潜热为主。