NP501 风电齿轮箱内封环铸造工艺

李桂玲

(衡水职业技术学院,河北 衡水 053000)

本文研究的风电齿轮箱产品铸铁件材料牌号主要以EN-GJS-400-18-LT 为主,其中要求满足-20℃低温冲击要求,NP501 风电齿轮箱内封环为其中一种产品,零件结构如图1 所示,零件最大外径尺寸φ906mm,内孔尺寸φ750mm,总高度95mm。

图1 内封环零件图

1 铸造工艺参数的确定

1.1 铸造收缩率

铸件在凝固冷却过程中,体积一般要发生收缩,即体收缩。根据经验,该铸件的收缩率选取0.8%。

1.2 机械加工余量

该铸件所有面都需要加工,φ876mm 和φ825mm 之间形成的凹槽较窄,填加加工量后更窄,如果直接铸出,造型时该处的砂型强度不够,很容易碎掉,难于修补,增加造型难度,因此铸件毛坯将此处凹槽填平。其余直径方向单面给6mm 加工量,高度方向,因铸件太大,很容易整体变形引起不平,因此单面给7mm 加工量。铸件图如图2 所示,设置完加工量后铸件毛坯单重约115kg。

图2 内封环铸件图

1.3 起模斜度

为了在造型和制芯时便于起模而不致损坏砂型和砂芯,应该在模样或芯盒的起模方向上带有一定的斜度,即起模斜度。根据经验,该内封环铸件取起模斜度为(+)1.5° 。

2 浇注位置确定

铸件的浇注位置是指浇注时铸件在铸型中所处的位置。

浇注位置是根据零件的结构特点、尺寸、重量、技术要求、铸造合金特性、铸造方法以及生产车间的条件决定的。

正确的浇注位置应能保证获得健全的铸件、并使造型、造芯和清理方便。

NP501 风电齿轮箱内封环属回转体,整体结构简单,但铸件整个表面全部加工,不允许加工面有铸造缺陷。从图1 零件剖面图可见,中间位置热节较大,考虑到整体结构比较有规律,同时整个环直径较大,在热处理过程中很容易变形,因此决定浇注位置选在从内部引入,将浇注系统设计对称样式,浇注系统在铸件热处理后再切除,可以起到拉筋作用,减小整体变形量。

3 分型面的选择

由该外封环铸件截面可见,整体较厚,为防止内部产生缩松缺陷,需要借助冷铁加速液态金属凝固,考虑到冷铁尽量放置在下型,因此分型面选在如图3 所示位置,将铸件大部分放在下型。

4 铸件数量及砂箱的选择

该铸件尺寸较大,根据铸造厂现有砂型只能按照每型一件布置,选用1140× 1140× 250/250 尺寸的砂箱。

5 浇注系统的设计

浇注系统是铸型中引导液态金属流入型腔的通道。一般铸件的浇注系统由四部分组成:浇口杯(外浇口)、直浇道、横浇道和内浇道。

5.1 外浇口

为使浇注时液体流动通畅,根据理论测得的铸件重量,选用φ40mm 浇口箱。

5.2 直浇道

根据内封环铸件理论重量,结合实践和铸造工程师手册,选取直浇道直径为φ40mm,截面积A直=12.56cm2。另外,为防止外部杂质通过直浇道充入型腔,在直浇道处设置100mm×100mm 的过滤装置。

5.3 横浇道

为防止热处理时铸件变形,设计成四道横浇道,将整个浇道作为拉筋使用,每道截面积选24mm× 20mm=4.8cm2,四道横浇道总截面积为A横=19.2cm2。

5.4 内浇道

整个浇注系统采用半封闭式,将阻流截面设在内浇道上,这样既具有一定的挡渣作用,同时又可以保证充型平稳。因此将内交口总截面选A内=12cm2,对应横浇道分四个内浇道。

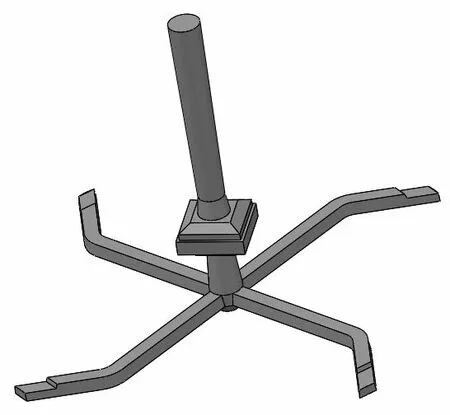

浇注系统(不含外浇道)结构见图4。

图4 浇注系统

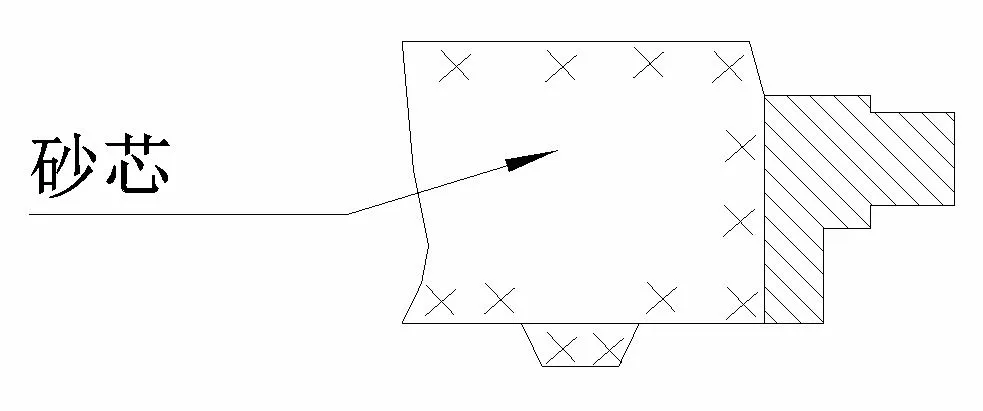

6 砂芯设计

因直浇道位置设计了过滤装置,为便于造型需要设计砂芯,该铸件模具制造采用的是多层板,因此,中间下芯也便于模具的制作。砂芯上型出芯头,下型做俩圆形定位,来保证合箱时内浇道和冒口相对位置不发生变化。

图5 砂芯图

7 冒口的设计

冒口是在铸型内人为设置的贮存金属液的结构体,用以补偿铸件形成过程中可能产生的收缩,起防止铸件产生缩孔、缩松并兼有排气、集渣、引导充型的作用。冒口尺寸设计一定要保证冒口颈的凝固晚于铸件的凝固,否则会引起液体倒抽现象,在冒口根部形成缩松。

针对该内封环铸件整体结构,结合冷铁的激冷效果,将冒口设置在铸件最顶面,保证足够的补缩距离,设置四个圆的明顶冒口,冒口颈直径选φ35mm,冒口体直径选φ80mm,每个冒口放在两内浇口之间,均布摆放。这样也保证了液体充入型腔后的整体温度趋于平衡,使得铸件凝固过程时能够达到同时凝固。冒口和铸件装配见图6。

8 冷铁的设计

冷铁的激冷效果可以加剧铸件厚大位置的凝固,同时冷铁与冒口配合使用,扩大冒口补缩距离或范围,减少冒口数目或体积,可提高铸件的工艺出品率和铸件的合格率。针对该内封环铸件的热节部位,在下型放置冷铁,冷铁放在下型,不会阻碍液体中的气体排出,避免铸件因冷铁导致呛。为确保铸件毛坯表面质量,冷铁制作时与铸件接触面一定要完全吻合。为防止冷铁使用过程中变形,同时减小冷铁重量,方便操作人员造型使用,冷铁形状不能过大,整圈按照十五个均布摆放,冷铁间留有15mm 的吃砂量。另外,为防止造型脱模时冷铁从砂型中脱落,冷铁做好定位。冷铁与铸件装配见图6。

图6 工艺装配图

9 结论

按照以上方案制作了木模具并进行了试制生产,对首件进行了全尺寸检测,所有尺寸符合图纸要求,同时金相组织以及力学性能等均满足材料EN-GJS-400-18-LT(-20℃低温冲击)的要求,试加工未发现铸造缺陷。表明该铸造工艺合格,可以进入批量生产。