工况寻优系统于能源站控制区的集成与优化运行研究

郑承新

(武汉光谷绿动能源有限公司,湖北 武汉 430073)

分布式能源系统是综合智慧能源主要载体,它是近年兴起的利用小型分散设备建设在靠近用户端提供能源的新型能源利用方式,由于其具有负荷微量化和碎片化的优势,在工业园区、商业楼宇、交通等一些特定领域一直稳健发展。

在运行模式方面,能源站通常以人员经验为主导,系统的经济性依赖于运行人员对系统工况的熟悉程度。目前投运的优化系统大多使用开环策略,即通过给出运行建议,由操作员调整机组状态,达到提高机组能效、降低成本的目的,在一定程度上缓解了经验运行的弊端。

在自动运行和无人值守策略方面,出于系统安全考虑,少有寻优系统能实现闭环控制。常见的自动运行方案为仅依托DCS系统,用以热定电的模式运行,但该策略仅能满足电热自动平衡,不考虑经济性且无法处理极端工况。

本文通过开发工况寻优系统,运用机器学习、人工智能寻优等技术,实现综合能源系统工况智能调优。同时解决了生产区系统与DCS 的融合问题,实现指令自动下控、无人执守,体现智能化水平。系统通过在湖北省某医院分布式能源站部署上线,完成系统经济性优化提升的动态寻优的任务目标。

1 项目概况

湖北省某医院分布式能源站项目包含800kw燃气内燃机2台、烟气热水型溴化锂机组2 台、900RT 电制冷机4 台、3.5mw燃气真空供热锅炉2 台、2.8mw燃气真空热水锅炉1 台、2t/h 燃气蒸汽锅炉2 台、156kwp 屋顶光伏,能够为用户提供电、热、冷、热水、蒸汽等多类型能源。能源站供热设备于2020 年11 月投运供暖,内燃机及发电机组于2020 年12 月正式供电。

在运行过程中发现,不论是传统的经验运行模式还是“以热定电”模式,均难以挖掘系统的经济性,亦无法体现项目先进性的特点。同时,能源站每日需上报天然气购气计划,需要寻优系统负荷预测以及生产计划的计算。如何在保证安全和可靠性的前提下实现无人值守、解放人力,以及的软硬件通讯方案符合数据隔离政策及数据安全的要求,是寻优系统要求解决的问题。

2 寻优系统解决方案

2.1 系统软硬件架构

寻优系统平台使用Orleans 微服务架构、底层Linux 系统、应用Docker 容器化部署,与DCS 系统的通讯接口采用Modbus实现数据的采集和下控,在硬件方面关键设备的热备、物理隔离等,共同保证系统的安全、稳定、可用、可拓展。

2.2 工艺流程

系统主要分为5 个应用模块:按照运行的时间顺序,分别为:日前的负荷预测和生产计划,实时的优化调度和经济性评估,利用历史数据的模型训练。

5 个模块组成了一个闭环,预测结果是生产计划的条件、生产计划作为调度指令的参考,实时寻优的结果作为经济性评估的标杆工况,同时经济性结果是模型训练迭代的目标,模型自演进为后续的模块提供更准确的模型,最终形成一个循环上升的效果。

图1 寻优软件应用及架构

3 寻优系统与DCS 系统集成方案

工况寻优系统与DCS 系统的集成融合,能够达到工况的自动、安全、经济调优以及无人值守的目标,是体现综合智慧能源智能化和互动性的重要解决方案。

3.1 通讯接口方案

与DCS 系统常见的协议通讯有OPC 和Modbus,其中OPC协议常用于数据采集(如SIS 系统采集DCS 的数据),由于系统涉及寻优结果写入DCS,从安全性和系统稳定性的角度考虑选择后者。

寻优平台通过MODBUS 通讯模件,并通过Modbus 规约实现实时运行数据的采集/下控,同时,寻优结果通过控制器下发后,利用DCS 系统的逻辑组态实现相关设备的连锁控制。

3.2 交互逻辑

在寻优系统和DCS 系统的分工上,DCS 负责:设备联锁、指令执行、故障反馈、异常工况处理、状态统计;寻优平台负责:热负荷平衡、温度寻优、响应机组状态信息等。具体而言:

3.2.1 DCS 系统负责以各主机为单元的主/辅机连锁控制,并提供开、关、状态、执行错误、故障中、恢复 接口及设备运行数据的采集。

图2 寻优系统和DCS 系统数据流程图

图3 8 月7 日负荷曲线

3.2.2 DCS 系统记录所有的设备的累计时间、持续运行时间、故障/维修状态(包括:自动、手动、就地、故障、维修这些状态下的时间累计),并提供采集接口。

3.2.3 DCS 系统中增加寻优页面:①寻优系统心跳信号显示;②设备可用性配置;③系统运行状态统计;④寻优结果展示;⑤“执行”开关以及执行反馈。

3.3 指令结果保护逻辑

为保证寻优结果的可靠性,使结果满足现场设备的运行、投切特性,寻优算法中加入多种参数约束,分别为:可用性、优先级、可投切状态、加减机策略,其中:

3.3.1 可用性:通过获取设备的故障状态与人员设备配置结果进行逻辑“或”的判断,“不可用”的设备将不会得到开启指令。

3.3.2 优先级:判断设备的效率和历史运行时间,保证效率较高且运行时间较短的设备优先启动,由此实现设备轮班的功能。

3.3.3 可投切状态:为防止设备连续启停造成的设备损耗,通过累计设备的单次运行/停止时间并进行判断,只有维持状态40min 以上的设备才可切换开/关状态。

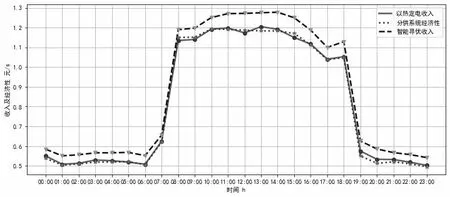

图4 8 月7 日运行经济性曲线

3.3.4 加减机策略:为防止需求突变导致的频繁加减机,通过将需求加入阈值判断,当需求连续超出能力20min后,才可触发“可加减机”的逻辑。

在工艺流程中,首先利用当前工况进行加减机策略的识别,然后在指令转换中,依次考虑可用性、可投切和优先级,实现将功率数据转化为设备可以接受的指令。4 个指标协同判断,共同保证了下控指令的可靠性。

4 寻优效果分析

4.1 寻优条件

从系统日志文件中选取2021 年8 月7 日的算法记录,从中解析出所需的负荷、天气、运行工况以及寻优结果等数据。测试智能寻优算法和以热定电算法的计算结果,包括燃机出力、经济性以及冷冻水出口温度,并在经济性曲线中加入分工模式一同对比。基础条件:①季节->夏季、②温度->34.0° C、③湿度->85.0%。

4.2 寻优结果

4.3 结果分析

4.3.1 智能寻优结果显示,能源站的理想工况是关闭燃机,这说明燃机三联供此时在经济性上没有优势,究其原因:①燃气价格偏高,导致相同的燃气成本对比用直接购电制冷,成本收益在伯仲之间,②内燃机组的厂用电和运维成本,使最终的成本升高。

4.3.2“以热定电”模式的燃机功率保持在较高水平,在经济性曲线上,使其甚至低于分供模式,但是由于算法中,分供模式的机组效率沿用了电制冷机组的效率,导致能效成本偏低,但是这仍然能说明趋势。

4.3.3 由于环境温度大于35° C(相对湿度大于80%),冷冻水出口温度设定值为7° C。

5 结论

本文通过开发、部署能源站工况寻优系统,运用机器学习、人工智能寻优等技术,支撑能源站负荷预测与工况寻优等智能应用场景,体现项目技术先进性。重点解决了生产控制区寻优系统与DCS 系统的数据融合问题,实现生产区数据安全及调优指令自动下控,实现运行管理无人执守,体现项目智能化水平,是先进数字化技术与综合智慧能源产业融合的亮点项目。