超声波相控阵技术在特种设备无损检测中的应用研究

段军志

(江西省锅炉压力容器检验检测研究院九江分院,江西 九江 332000)

早期使用的检测技术表现出检测结果不准确、检测时间长等问题,应用性能逐渐处于末位淘汰状态。超声波相控阵被提出后,成功占据了检测技术的关键地位,成为检测技术的主流应用。

1 技术理念

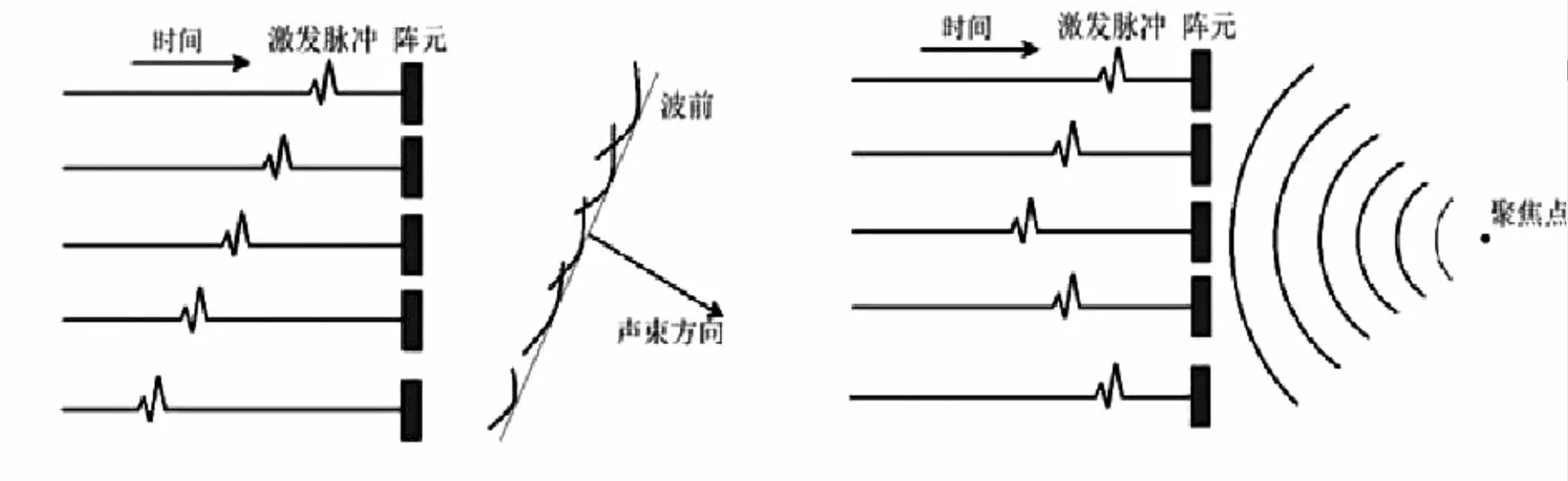

在检测中发现:超声波相控阵法的使用特征主要集中在波束方面,包括偏转角度、点位聚焦两部分。在图1 中,左侧图为波束角度偏移示意图,右侧图为波束成像技术图。

图1 波束角度偏移、聚焦成像示意图

2 在特种设备性能测定中超声相控检测法的技术应用表现

2.1 探头选用

2.1.1 晶片阵列

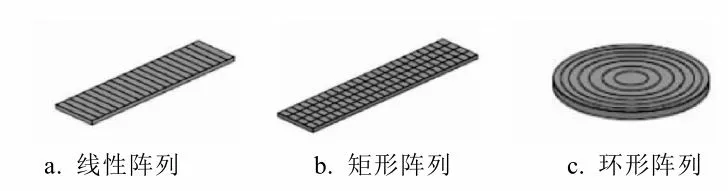

晶片阵列含有多种类型,如图2 所示。

图2 各类阵列示意图

现阶段在特种设备性能检测工作中,使用频数较高的晶片阵列类型为线性。在必要检测时,使用的双线性类型,顺应装置的收发检测需求。

2.1.2 频率

频率值大小对于检测结果具有直接影响,在频率值较高时,检测结果的灵敏性、影像清晰度相对较高,更有利于检测分析。然而,频率参数较高时,相对应的衰减性能较高,对检测形成了不利作用。一般情况下,如果特种设备在检测时,以碳钢焊缝为检测方向,适用的检测频率区间为[2.5,5]MHz。针对焊缝壁较为轻薄的情况,在检测时频率选择7.5MHz。对于不锈钢材质的焊缝,在检测时探头可选频率区间为[1,2.5]MHz。如果频率参数较高,会形成相应的衰减问题,降低了信号干扰排查能力,甚至会形成检测破坏作用,无法有序完成检测工序。

2.1.3 规格

规格较大的探头,一般含有较多数量的晶片、或者单个晶片规格较大,能够一次性借助各类聚焦理念,激活探头性能,获取多组功能不具有相同性的波束,在一次扫查中波束能够覆盖被检测主体的各个区间,可在壁厚值较大的检测区间中使用。然而,针对部分规格较小的工件,扫查范围受到一定限制,扫查区域不具有规则性时,需要更换小规格探头。

2.2 声束模拟

对特种设备进行性能检测时,检测方向以焊缝为主,具体包括焊缝深层位置、周边区域情况、热作用影响范围等。为保障超声波像控法的使用效果,在发出波束时,使其能够覆盖被检测区域,采取声束模拟方式,有效给出波束的传播特点,以此达成检测质控目标。Setup Builder 软件,是当前用于模拟声束的最优程序,此软件是以声学公式为模拟理论条件,针对各类信号换能装置,在差异性生产环境、各类工艺条件下,进行生成波束的有效计算,能够为检测活动给出参数依据,展现出此软件声束的模拟优势,在优化波束信号干扰问题、增强波束传输能力等方面具有实用价值。

2.3 扫查法

2.3.1 扇形扫查

扇形扫查检测技术,是使用探头设定检测深度,启用相同功能的晶片,以一个角度为切入点进行全面扫查。在此种检测过程中,选用一组阵元,针对被选阵元进行各种聚集检测,每次调整波束的检测角度,获得全新的扇形扫查范围。此种检测方法,适用于各类外观特征、检测条件欠佳的设备工件。此检测方法借助参数校准法,能够获取各类晶片扫查平面视图。

2.3.2 线性扫查

线性扫查检测方法是调整全部阵元对应的波束传出角度,使其处于完全一致状态,借助相同聚焦理念,相控阵中启用的探头会激活一组阵元给予响应。操作流程是:假设超声波相控阵中,含有的阵元数量为n 个,采取相邻阵元组队方式,组成阵元数量介于1 与n 之间;使用前期设定完成的聚焦方式,对一组阵元进行激活处理,在相控阵探头操作时,沿其方向进行阵元位置调整,调整长度为一个单位步长;使用相同的调整方法,进行第二组阵元的激活处理,直至探头处理完成。线性扫查技术具有高效率、排查精准等使用优势,在工业大规模设备中具有广泛应用价值。

2.3.3 动态深层扫查

动态聚焦扫查法是利用声轴各深度条件完成点位聚焦,借助动态晶片控制方式,进行成像聚焦,在声轴表面各深度位置形成动态的聚焦过程。此种无损检测技术,在轻薄工件中具有较高的适用性。

2.4 参数设定

超声波相控法在实际检测应用时,需要考量多重因素,比如扫描类型、晶片配置点位与个数、探头角度、波束设计、聚焦区域等。此类因素对于检测结果具有一定影响作用。因此,参数设定理念如下:

其一,保证波束能够覆盖被检测主体的全部位置,比如外观区、内在热效应受干扰区、周边6 毫米范围。

其二,在仪器参数校准完成时,进行仪器认证。

其三,符合检测的其他标准。

参数设定方法:

其一,扫描排查类型选定。对于特种设备进行的焊缝探查工作,检测时一般以扇形扫查方式为主。然而,在特定条件下,会发现部分区域存在质量问题,可采取线性扫描排查的辅助方式。如果坡口位置并未完成熔合处理,存在质量缺陷问题,需要设计一组线性扫查,在扫查时保证波束与坡口相互垂直,具有较高的检测效果。

其二,波束类别选择。在焊缝情况探测工作中,通常采取横波波束扫查方式,借助一次反射方式,获取扫查结果。针对不锈钢焊缝情况,横波波束检测法,表现出性能衰减、信号干扰等检测问题。此时波束类型更换为纵向波角度输入方式,能够获得更全面、更精准的检测结果。

其三,波束角度。波束倾斜角度的可选范围,在进行选定时需要综合考量楔块、焊缝等介质规格。倾斜角度的选择区域,以供应商给出的推荐参数区间为主要依据,尽可能选择区间取值跨度较大的波束,确保检测区域辐射的完整性。针对壁厚参数较高的焊缝,一组波束倾斜角度的最大取值区间,如果无法辐射整体被检测主体,需要增加波束个数。

其四,探头偏转角度。探头在偏转角度时,一般表示被检测主体位置与探头前方的间隔距离。在焊缝含有余高问题时,需要保障探头偏转角度的充足性,防止探头前侧位于焊缝余高表面,确保耦合完成。通常情况下,在保障被检测区域无盲区的情况,调整探头角度位置,能够在探头中心区进行晶片激活操作。

其五,晶片激活个数。如果晶片激活个数逐渐增加,晶片有效规格将会增大,辐射超声波产生的能量会有所增加,远程质量缺陷检测效果有所增强,能够聚焦的范围更为宽广,有效提升检测有效性。然而,数量较多的激活状态晶片,对于相控阵检测功能给出了较高标准。对普通材料进行实际检测,可激活晶片个数16 个。如果材料管壁较厚、声波衰减能力较高,需要配置更多数量的晶片。

其六,相比一般超声波表现出差异性,超声波相控法在实际检测操作时,能够对波束进行动态聚焦调整。在聚焦范围内声波表现出的优势有:能量大、较高的灵敏性、较强的影像获取能力。因此,加强聚焦范围设定,对于检测结果全面性与可用性具有重要影响。针对规格不大的焊缝,在聚焦区域选择时,可设定在焊缝中心区。在焊缝壁厚参数增大的情况下,能够合理划分焊缝区域,将其分割成若干个数量,对各类波束聚焦区域逐一开展检测工作。与此同时,如果在检测过程中,发现特定位置有质量问题,需要及时进行深层聚焦,掌握质量缺陷的具体情况。

2.5 小管径焊缝检测分析

2.5.1 检测主体

小管径焊缝为试验检测对象,此焊缝规格为φ 54× 8,单位mm。

2.5.2 检测结果

使用超声波相控法进行质量检测,扫描检查结果如下:

第一处扫查发现的质量缺陷资料,进行扫查过程回放时发现:反射点位置的纵向与水平点位处于动态变化状态,同时灵敏性有浮动,从管径焊缝本质性能方面分析时倾向于裂纹缺陷,此项质量检测缺陷信号末尾并未给出熔透信息。

第二处扫查排查出的质量缺陷情况,进行扫查资料查看时发现:反射点位的纵向与水平方位并未发生变化,具有较强的灵敏性,结合位置与反射波束的浮动区间、坡口类型等因素,此处缺陷成因可能是“未焊透”。

第三处扫查发现的质量缺陷问题,回放查看扫查资料时发现:反射点位的竖直与水平点位并未有较大变化表现,相比第二处缺陷更具灵敏性,结合缺陷位置、反射波束的取值范围、坡口结构等因素,判断此缺陷成因可能是“未熔合”。

2.5.3 验证分析

经验证发现:焊缝位置的实际质量缺陷问题,与扫查分析结果具有一致性。证实此种检验方法具有较强的可用性,检测结果具有参考价值。在实践检测中,超声波相位法表现出定量精准、缺陷点定位准确、缺陷问题定性分析等应用优势,能够以更为直观的检测结果表现形式,便于检测人员查看。

2.6 储存罐检测应用

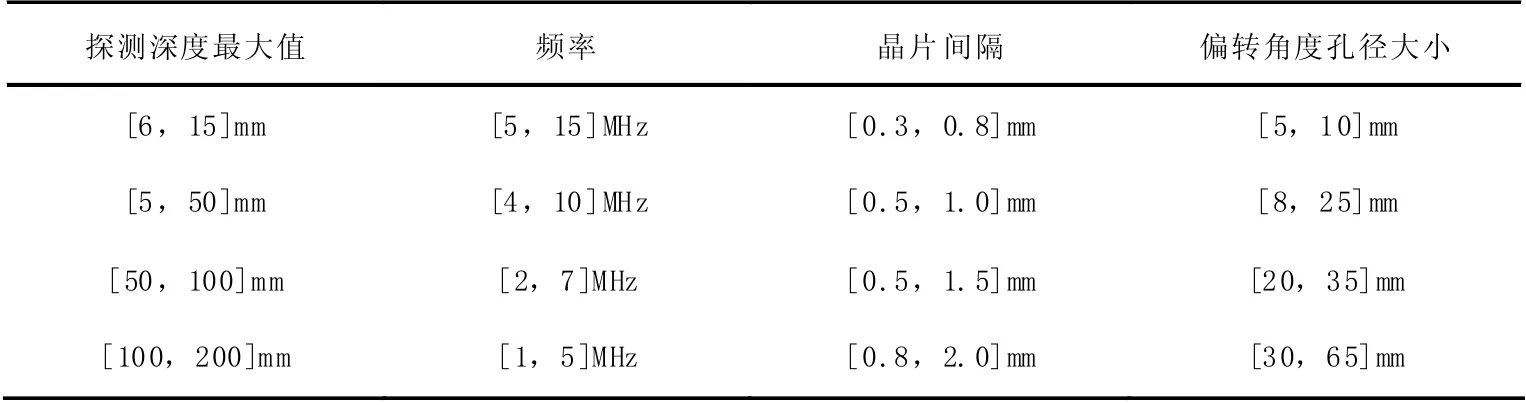

德国籍以SCHMITTE 为代表的研究人员,针对超声波相控法进行了深入研发,借助此检测技术的高效性优势,在特种设备核废料储存罐中开展了检测研究。在检测期间,对于此类特种设备,联合使用了超声波相控仪器进行检测,仪器数量为7台。在检测时,对设备换能器进行有效控制,成功控制换能器个数达到13 个。在检测期间,选择扇形扫查方式,遵循各类聚焦理念,利用扫描设备触发换能器,使特种设备表层给出轴向运动反馈。与此同时,改变设备转动方向,让储存罐进行圆周性地旋转,对其进行高效全面的质量扫描与检查。检测时探头选用参照如表1 所示。

表1 超声相控法用于废料存储罐检测的探头选用参照表

2.7 汽轮机检测应用

汽轮机在工业生产活动中具有较高应用频率的特种设备。在实际生产运行时,汽轮机的运行条件,具有温度高、压力高、离心力作用强、弯矩作用明显等特点,极易引起汽轮机发生质量问题。与此同时,汽轮机自身外观形状表现出不规律性,在焊缝质量检测中具有一定难度。传统检测方法,难以排查不规律区域的检测干扰问题,引起检测结果不具参考价值的问题。

因此,在质量检测时引入超声波相控法,以保障检测结果的零盲区与真实性。在实际检测期间,借助CAD 模型导入方法,使用聚焦法则进行检测模拟,同时引入检测仪器,在汽轮机中添加检测探头,采取横波方式、扇形扫描类型,准确获取焊缝质量问题。对于汽轮机中规格较小的检测区,比如叶片区,使用专用探头进行检测。

以汽轮机叶根探测为例,检测时以汽轮机叶片上区锁孔位置为主,查看其裂纹出现情况。探测流程如下:

其一,获取超声波束的传输路径,选出最优扫查方案,开展实测。

其二,在汽轮机转子第四、第五级位置,叶根外侧形状不规律,存在人为形成的质量缺陷问题。

其三,为保障检测的有效性,使用的探头规格为64 单元,以此检测叶根全部范围,64 个单元含有3 个检测分区,便于查看各个方向的质量问题。3 个分区中,每个分区含有24 个单元,每个单元对应一组相控阵。检测完成时,能够获取120 帧影像,反馈出120 个聚焦的检测结果。

3 结论

综上所述,超声波相控阵在实践应用时,其检测技术是对被检测主体进行全面、全角度的探测,兼具检测的高效性,在聚焦区间调整、波束方向优化、缺陷问题探查等方面,表现出技术优势。