可拆式高效大型管束在空气加热器应用

冯吉建

南京圣诺热管有限公司 江苏南京 210000

为了实现聚合物乳液化工工艺单线产能大型化的实际需求,工程中对空气加热器设备大型化、高效传热性能提出了更高的要求。同时,为了实现空气加热器设备持续高效传热及连续生产的需要,要求设备核心传热元件管束可拆,满足清洗需求。

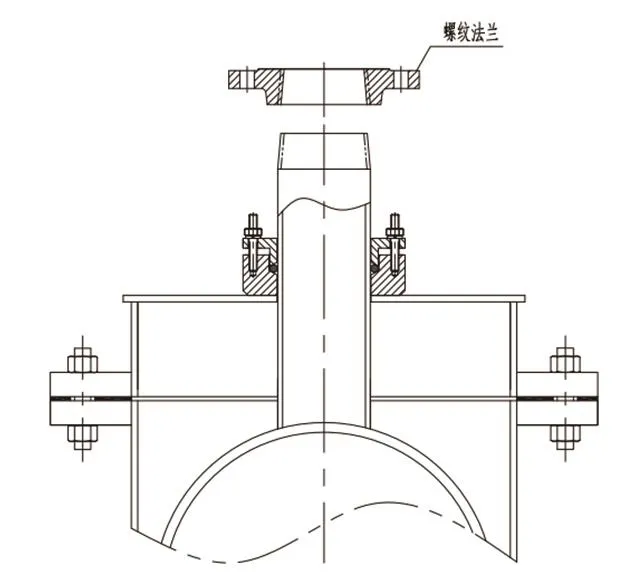

在现役的空气加热器运用中,经常使用螺纹法兰[1]加填料密封结构[2],实现小模块单体管束可拆。在空气加热器设备长期运行中,螺纹法兰与螺纹接管经常拆卸,有如下问题:螺纹法兰与螺纹接管多次上紧,存在螺纹密封泄漏;碳钢法兰螺纹锈蚀,拆卸困难;螺纹密封法兰维护成本较高等缺点。

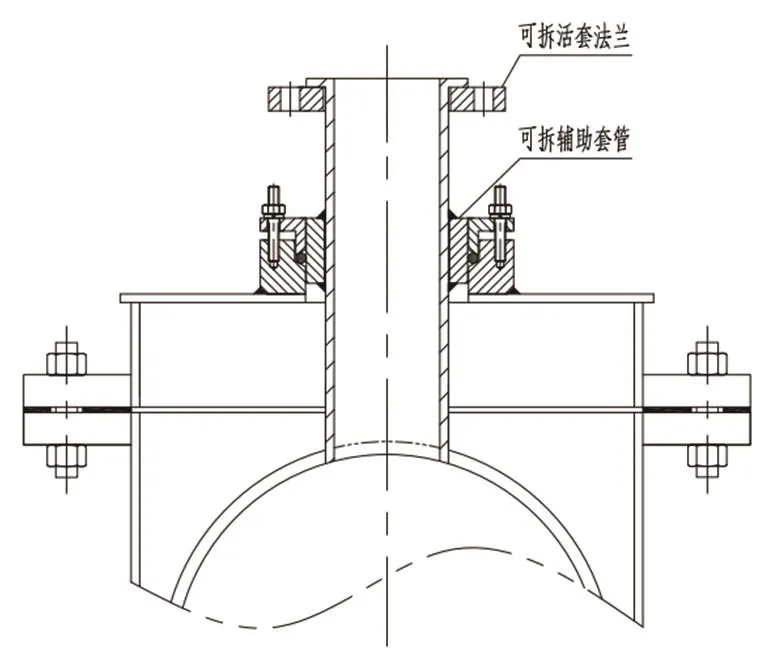

本文结合某项目可拆式高效大型管束空气加热器设备,用可拆式活套法兰加可拆辅助套管结构代替螺纹法兰结构,从设计、制造、生产方面综合考虑,实现高效大型管束可拆,满足设备使用要求。

空气加热器设备总体结构如下图1所示,从翅片管结构,可拆管束结构型式、大型可拆管束可位移结构的设计,管板与换热管连接结构等方面进行介绍。

图1 可拆式高效大型管束空气加热器

空气加热器设备按空气流向分为三个位号,分别为AW150、AW160、AW190。三个位号设备工艺参数详见表1。

表1 设备工艺参数

1 空气加热器翅片管结构选择

为了满足某化工单元工艺参数,要求空气加热器换热管采用高性能传热元件。经工艺传热计算,换热管采用无缝钢管轧制铝翅片高效传热管。轧制铝翅片有如下优点:

(1)整体轧制翅片管无接触热阻,传热性能好,强度高,耐热振和机械振动,热膨胀性能好,重量轻。

(2)单位长度换热面积大,传热量高,结构可靠,寿命长。

(3)翅片表面光滑无毛刺,无皱折,不易结垢,易于清洗(可用高压水冲洗)和排除表面积水,流动阻力低,能长期保持良好的传热性能。

为了防腐蚀,基管为20#无缝钢管,外表面采用热镀锌工艺。热镀锌规范要求和测试方法应该遵循GB/T13912-2002《金属覆盖层钢铁制件热侵镀锌层技术要求及试验方法》执行,后续进行轧制铝翅片。管板材质为Q245R(正火,热镀锌),空气壳体材质为S30408。

2 空气加热器可拆管束结构型式的选择

空气加热器设备中,为了实现小模块化单体管束可拆,常使用螺纹法兰加填料密封结构。如图2所示:

图2 螺纹法兰加填料密封-可拆式管束结构

在设备长期运行中,螺纹法兰与螺纹接管经常拆卸,有如下问题:多次上紧存在螺纹密封泄露、锈蚀拆卸困难、螺纹密封法兰维护成本较高等缺点。采用可拆活套法兰代替螺纹法兰,同时填料密封结构中增加了可拆辅助套管结构。如图3所示:

图3 活套法兰可拆式管束结构

空气加热器可拆结构采用可拆活套法兰加可拆辅助套管具有以下优点:

(1)活套法兰拆卸简单、容易。

(2)多次拆卸,密封性能可靠。

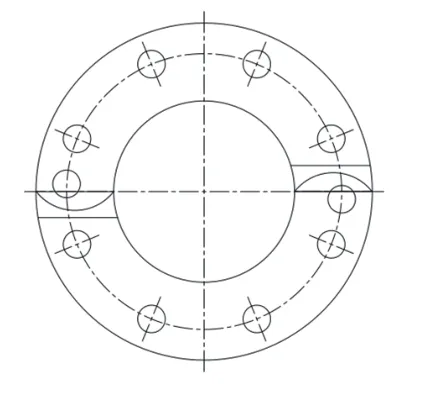

(3)可拆辅助套管的增加,对管程进、出口接管局部应力起到了保护,实现了填料处压盖及大模块盖板可拆的作用。可拆式活套法兰如图4所示:

图4 可拆式活套法兰示意

图5 换热管与管板连接形式

3 大型可拆管束可位移结构的设计

为了满足大型可拆管束在使用、安装、可拆清洗等工序的功能,要求大型可拆管束整体要有一定的刚性。同时,需要考虑各种工况下,管程、壳程工作温度不同,引起的热膨胀位移。热膨胀的位移导致换热管与管板焊接接头产生较大的热应力,导致焊接接头焊缝开裂。本设备中大型可拆管束刚性,管、壳程温度差引起的热膨胀位移,采用了管束可位移的结构设计。具体解决方法如下:

(1)在各支撑孔板之间,最下一块孔板与下管板之间增加支撑钢管。

(2)在上管板下部焊接连接板1,最上一块支撑孔板焊接连接板2。

(3)连接板1与连接板2上开设腰型孔,用螺栓连接。

将两块连接板用螺栓连接,保证了管束的刚性,同时连接板上腰型孔的设置也满足了热膨胀位移的要求。具体结构如下图3所示:

4 管板与换热管连接结构的选择

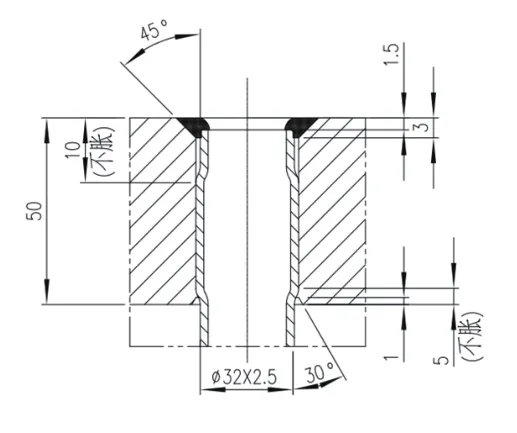

通过以上大型可拆管束结构的设计,管板设计为方形管板,换热管与管板连接采用常规的强度焊+贴胀[3],换热管与管板的连接尺寸如图6所示。具体焊接要求如下:

(1)换热管与管板接头的焊缝厚度至少应大于换热管壁厚,管内焊缝允许的余高最大不得超过0.5mm。在不降低管壁厚度的情况下,应去除超过0.5mm的焊缝凸起,要求平滑过渡。

(2)不论采用何种焊接方式(手工或全机械化),第二层应完全覆盖第一层,管内壁熔合线至少与换热管内表面平齐。

(3)对于换热管与管板连接,应进行模拟试验,模拟试验程序文件应与相关焊接程序规范和焊工焊接操作员资格记录需满足NB/T47014焊接程序规范要求。

(4)手工焊接时,第二层起弧点应与第一层至少偏移90°。每道焊接后都应进行100%PT检测。对于GTAW应采取适当的措施,保证不留弧坑。

5 蒸汽进、出口接口载荷设计

此项目为二期扩产、改造项目,设备场地局限。在蒸汽进、出口配管中,受温差影响、管路支撑限制。管路设计中产生较大的管口局部载荷。同时,此设备是填料密封结构,蒸汽进、出口不能承受较大的局部应力。故在与设备连接的蒸汽进、出口接口上增设金属软管,来解决局部载荷较大的问题[4]。

6 结语

本项目将管束采用可拆活套法兰代替螺纹法兰结构,填料密封结构中增加了可拆辅助套管,对管程接管局部载荷起到了很好的保护及实现填料处压盖及大模块盖板可拆的作用,同时优化了可拆大型管束刚性及热膨胀位移的设计。

目前大型化工艺参数的需要,沿空气流向对管束进行多级并联或者多级串联布置。使空气加热温度实现多级可调。可拆管束结构,能实现单体管束拆卸,清洗,设备总体运行不停车,满足了实际化工操作弹性的需求。

结合本项目,设备中采用沿空气流向对管束进行两并五串布置,共计十个管束组,满足了大型化工艺参数的要求,实现了可拆式高效大型管束在空气加热器中的应用。