空调冷凝器真空干燥除油工艺系统设计

高明燚 余清洲 李 斌 舒晓冬 冯绅绅 金昌度 干蜀毅

(1.合肥工业大学机械工程学院 合肥 230009;2.上海北玻镀膜技术工业有限公司 上海 201614)

0 引言

空调冷凝器一般由黄铜管穿插均匀排列的铝合金翅片组成,承担着热量交换的重要作用,是影响空调机性能的重要部件。翅片在冲压加工、组装工艺过程中,需要使用润滑油作为冲压润滑剂,导致加工后翅片表面覆盖一层油膜,这层油膜对冷凝器后续的焊接加工影响很大,因此需要施加单独的除油工艺,将油膜清除。

对于翅片的冲压油,行业内常用的除油方式有热风循环法和洗剂法。热风循环法采用高温高压气流对工件表面进行吹扫,依靠高速气流通过换热器表面对吸附在工件表面油分子的裹挟、携带作用除油[1],其主要弊端在于空气携带油分子直排大气,引起环境污染。洗剂法一般分为物理除油法和化学除油法,前者利用有机溶剂对油污的溶解能力将油污除去,常用的洗剂有三氯乙烯等氯烃类溶剂,其除油能力较好,但对操作人员的肝脏、中枢和末梢神经系统、心脏、皮肤等有损害[2];化学除油法利用油脂在碱性溶液下加热、发生皂化反应除油,缺点是碱性气体在高温下挥发[3],同样危害健康。

为了以无毒、无污染的方式去除翅片表面与铜管中残存冲压油,本文采用真空干燥除油法,即将工件置于负压的环境下,以降低蒸发物的沸点,并施以一定的温度促使其完全蒸发;再通过真空泵组的抽气作用将蒸发物通过水冷捕集阱收集。整个过程没有使用化学试剂,没有污染,还可以对冲压油进行回收,是一种很有工程应用价值的除油工艺。

根据工艺要求,整套设备布置在自动化生产线上,每台散热器除油、烘干的总时间不得超过12s。根据这一苛刻要求,本文制定了详细的真空除油工艺方案,对抽除油液的真空获得设备进行选型,并对方案中的重要部件如真空腔室、过渡阀门、传送机构进行设计,满足了工艺需求。

1 总体方案

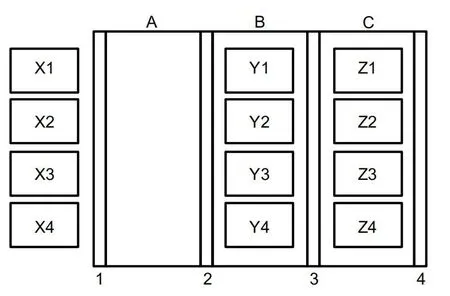

根据工艺要求,若采用常规自动生产线一个接一个连续送料的方式,显然无法满足12s 内除油要求,因为营造真空环境需要抽气,工件传递、阀门开关都需要时间。针对这些问题,系统采用了图1所示设计方案。为便于说明,按工件移动顺序对真空室和真空闸门进行编号,分别用A、B、C 表示3 个真空室,x、y、z 表示3 批次工件,1、2、3、4 为4 个真空闸门。由图可见:

(1)设计采用了A,B,C 三个真空室,中间B 室作为工艺室,烘干除油工艺主要在此进行;两侧真空室做过渡室,为工件从大气进入真空或从真空进入大气提供过渡。这样可使B 室始终保持在真空状态,不必在破真空放气与抽气之间循环,节省大量时间,使除油工艺时间延长,除油更彻底。

(2)每批处理4 个工件,将整套工艺时间延长至48s。

(3)每个真空室内布置传动机构,A、B 室装加热器,以加热工件,促进油液的蒸发。

图1 系统设计方案Fig.1 System design

具体工艺方案可描述如下:(1)开启真空闸门1、4;(2)待除油工件x1~4 进入A 室,除油完成的工件z1~4 由C 室移出,进入下道工序;(3)关闭真空闸门1、4;(4)对真空室A、C 进行抽气至预定真空度;(5)开启真空闸门2、3;(6)工件x从真空室A 移至真空室B、工件y 从真空室B 进入真空室C;(7)关闭真空闸门2、3,对进入B室的x 批次工件加热、除油;(8)打开真空室A、C 的放气阀放气。待放气结束,回到(1),从而完成一个除油循环。在此过程中,需对阀门启闭、工件移动、升温、抽气、放气时间进行精确设计、计算并留出一定的裕度。

该方案的特点如下:真空室A、C 保证了工艺真空室2 始终处于真空状态,其压力不受工件进、出影响,以提高除油效率。其内部压力在大气和工艺真空之间循环,真空度无需维持。除油主要在真空室B 内进行,其内部真空度需要始终维持。低压下被加热翅片上的油会不断蒸发,蒸发出的油分子被真空泵不断抽除,这一动态平衡由真空系统配泵计算[4]完成。

2 真空获得设备选配

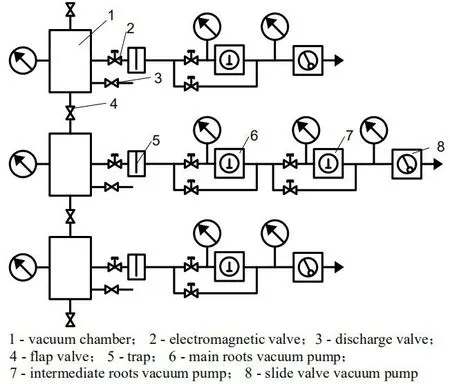

系统总体设计方案确定后,接下来需要根据真空室大小、除油工艺时间、工件含油量等参数合理配置真空泵。通过理想气体方程判断出蒸气量,再依据真空系统抽气方程确定泵的抽速,最终配置的真空抽气系统如图2 所示。其中主真空室采用三级罗茨泵机组,其由主泵、中间泵和前级泵组成;两个过渡真空室各选用二级罗茨泵机组,由罗茨主泵、前级泵组成。含油气体进入真空泵前由冷阱冷却、捕集、回收。

图2 真空系统原理图Fig.2 Schematic diagram of vacuum system

3 总体结构设计

3.1 真空腔体设计

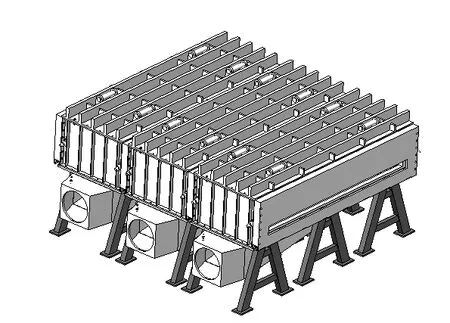

真空设备整体结构如图3 所示,主要由真空室、传输机构和门阀三部分组成。

图3 真空腔体示意图Fig.3 Schematic diagram of vacuum chamber

真空腔体是除油系统的重要部件。本设计中考虑到散热器翅片的排布方向,为取得好的抽气效果,每批工件呈一字型排列。真空室设计成盒形壳体,以无磁不锈钢316L 为材料,采用了可拆式密封连接,便于安装、检修;抽气口设在侧倾的底板的一侧,节约空间并增大了蒸汽的流导;真空腔体整体用数个基座架起,保证了设备运行的稳定性。为便于观察内部工况,侧壁上开观察窗。顶板必要时可吊起,以便对腔室内部加热元件或传输元件进行更换、检修。

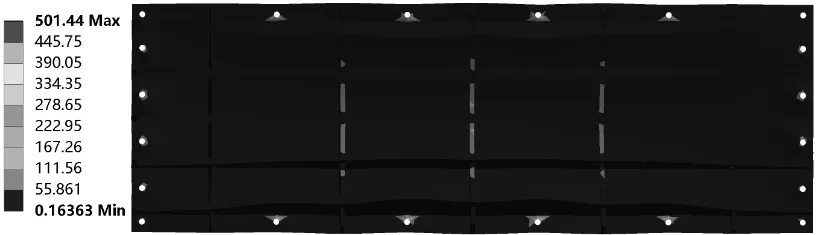

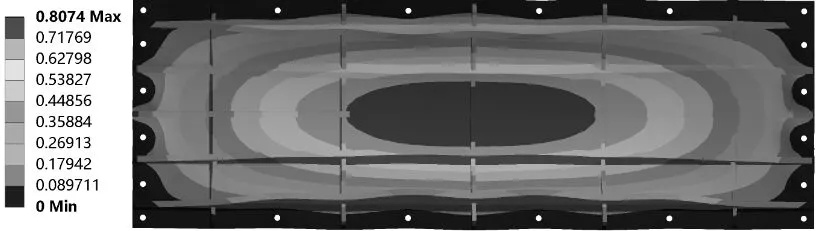

盒型壳体设计时遵循的原则是在保证具有足够强度情况下,尽量减少用料,因此采用加强筋以减小壁厚。根据设计尺寸,对设计的整体结构进行了有限元分析,整体计算满足设计要求。图4、5分别给出了腔体顶板应力与变形量分布图。由图可知,其应力分布在材料的许用应力范围内,变形量较大的位置集中在顶板中心,密封圈附近变形量很小,不会产生泄漏。

图4 顶板应力分布云图Fig.4 Cloud diagram of roof stress distribution

图5 顶板变形量分布云图Fig.5 Cloud map of roof deformation distribution

3.2 阀门设计

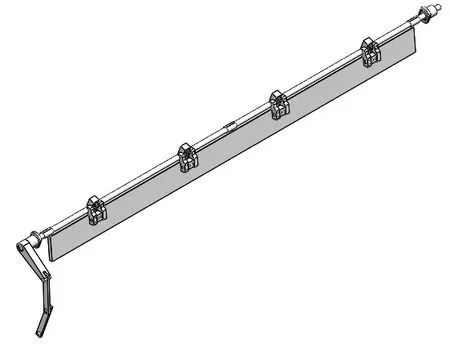

本设计含有几个真空室,都处于自动生产线上,工件在除油处理过程中被传动链依次送入各真空室,因此真空室之间的阀门既需要隔绝大气,又不能阻碍工件移动,因此需要对阀门进行具体而详细的设计。根据常规的真空阀门(挡板阀、插板阀、翻板阀等)工作原理,结合本设计的具体工艺要求,由本设计借鉴翻板阀结构,以最大化地节约空间和材料,简化结构。图6 给出了所设计的翻板阀结构示意图,其由阀板、支撑块、旋转轴、密封和四杆机构组成。阀板开密封槽,通过连接块与旋转轴相连。支撑块通过螺纹连接固定在真空室上,用于支撑旋转轴和阀板。旋转轴通过四杆机构连接到带有减速器的电机。

图6 翻板阀结构示意图Fig.6 Schematic diagram of flap valve structure

3.3 传送机构设计

传送机构用于传送工件至预定位置,分布在真空室进出口和真空室内。传送结构需要满足的条件如下:(1)尽可能降低结构对抽气效果的影响;(2)传动速度较快,响应灵敏;(3)传动稳定;(4)耐一定的高温。倍速链输送机具有运行稳定、持久,设计灵活、多样化等一些独特的特性[5],适合产品大批量连续生产的优点,满足上述要求。

本设计中,倍速链主要由以下几部分构成:倍速链链轮,倍速链链条,旋转轴,轴承,轴承支座以及铝型材,如图7 所示。旋转轴在外部与动力源相接,通过动密封连接接入真空室,内部通过轴承-轴承支座将倍速链链轮架起,将铝型材连接、支撑、固定,使其承载的链条轨迹与链轮分度圆相切,通过托架承载工件进给。

图7 倍速链传送机构示意图Fig.7 Schematic diagram of double-speed chain transmission mechanism

4 温度场仿真试验

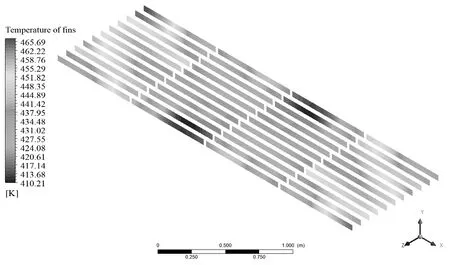

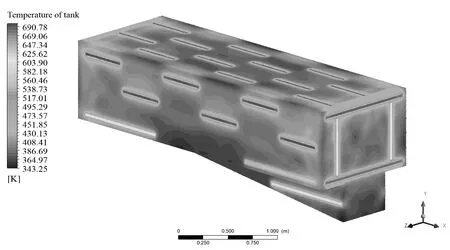

由于润滑油依附在翅片上的不规律性,以及冷凝器翅片本身排布密集,导致含油的冷凝器模型既不准确,又会非常复杂,因此建立完整的仿真模型去模拟真实的除油过程变得极为繁琐。根据文献[6]的实验结论,推得当温度在70℃时,润滑油的饱和蒸气压约为63.37Pa,因此若将最低温度控制在70℃以上,则抽至该压强时,油就会被蒸发进而被抽走,达到除油目的。建立含热源的真空腔与简化翅片模型,采用Fluent 中的Do 模型,对其进行温度场仿真。结果如图8、9 所示。

图8 翅片所处平面温度场图Fig.8 Temperature field diagram of the fin plane

图9 真空腔温度场分布图Fig.9 Vacuum chamber temperature field distribution diagram

由以上温度场仿真结果可得知:(1)翅片所处的温度最低在70℃以上,且最高温不超过200℃,既能保证油液可以蒸发,又可以保证翅片不会因高温变形;(2)整个真空腔的温度在70℃以内,可以认为蒸发出的翅片油不会重新凝结在真空室的某一点。基于上述判断,可认为该装置可实现翅片油的去除功能。

5 总结

针对空调冷凝器残余冲压油除油工艺提出了一种连续式真空干燥除油方法。确定了基于分段式真空的真空干燥除油系统原理图,并提供了对应的工艺方案;对真空获得设备进行计算,通过残余油量推算出了排气流量,结合工艺方案的时间要求确定了抽气机组选型;对真空腔室的壳体和其他核心部件进行了设计,并进行了相关的模拟、计算;对真空腔流体域进行了温度场仿真试验,证明了除油的可靠性,满足了自动化、高效、环保的除油工艺要求。