单向CFRP螺旋铣削力建模

万敏,杜宇轩,张卫红,杨昀

西北工业大学 机电学院,西安 710072

碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,CFRP)由于具有比强度高、比刚度高、耐冲击、耐腐蚀、较好的减振性和设计灵活等优良性质,近年来已经越来越广泛地应用在航空航天等国防领域和汽车、船舶、体育器械、风力发电等民用领域。CFRP在经过一次整体成型后还需要进行机械加工(制孔、切边等)以满足零件尺寸、装配要求,其中制孔工艺约占工序总量的50%左右,且通常为最后一道工序,其可靠性尤为重要[1]。螺旋铣孔工艺与传统工艺相比具有很多优势[2-4]。切削力是螺旋铣孔工艺过程的重要指标之一,其大小与加工孔的质量和刀具磨损都有着密切的联系。通过建立螺旋铣孔过程的动态切削力模型,对不同加工参数下的动态切削力进行计算,可以指导螺旋铣孔加工参数的选取。

CFRP在结构上与传统金属材料截然不同,具有很强的各向异性和非均匀性,材料切削机理和切削力建模方法更为复杂[5]。为了研究CFRP切削力建模问题,很多学者针对直角切削过程进行了大量研究[6-8],之后,又对CFRP铣削力建模问题进行了研究。Su等[9]通过解析切削力建模的方法对编织层CFRP直线铣削力进行了建模。王福吉等[10]通过BP(Back Propagation) 神经网络和层合板叠加理论对直线铣削多向CFRP层合板的切削力进行建模,通过对不同铺层方向的单层板进行切削实验,获取不同加工参数下的切削力与加工参数的数据集,并对BP网络进行训练,得到切削力预测模型。Karpat等[11]通过对单向CFRP进行直线铣削实验,得到了切削力系数随着切削方向角变化的一元回归方程,通过对实验所得的切削力系数进行回归,计算不同切削方向角下的切削力系数。万敏等[12]通过进行正交实验获得了4种切削参数与切削力系数的变化关系,并通过多元非线性回归的方法对不同切削参数下的切削力系数进行预测,建立了单向CFRP和叠层多向CFRP的直线铣削力预测模型。Twomey等[13]分别采用人工神经网络与多元回归模型建立了直齿铣刀铣削单向CFRP的铣削力预测模型,其中神经网络预测模型的预测精度更高。与直线铣削CFRP过程的切削力建模研究相比,关于螺旋铣孔过程的研究还相对较少。Denkena等[14]通过螺旋铣削工艺加工CFRP/Ti叠层板,并研究了螺旋铣削的运动学规律。Tian等[15]对2种复杂刀具的螺旋铣削运动过程进行了详细的建模,研究了加工参数对切屑形貌的影响规律。Wang等[16]利用切削力机理建模的方法建立了螺旋铣削钛合金的切削力预测模型。同时,他们[17]还对螺旋铣削CFRP过程的切削力和加工孔质量进行了研究,通过螺旋铣加工实验研究了各个参数对切削力的影响规律。Wang和Qin[18]建立了螺旋铣削CFRP的切削力模型,通过响应表面法对平均切削力系数进行了预测,但该模型采用的是平均切削力系数的方法,材料的各向异性通过修正系数来表征,只能对螺旋周期内的切削力进行预测。刘刚等[19-20]对基于机器人载体的螺旋铣孔过程切削力和加工孔质量进行了实验研究。高航等[21]对超声振动螺旋铣这种新型螺旋铣削工艺开展了实验研究。还有很多学者[22-26]对新型螺旋铣削工艺开展了大量的实验研究,这些新型螺旋铣削工艺都能不同程度地提高传统螺旋铣削工艺的加工效果。本文通过侧刃槽铣和底刃插铣的方法,分别对不同切削方向角度下侧刃和底刃的切削力系数进行标定,并通过人工神经网络进行拟合,得到了切削力系数与切削参数、纤维切削方向角的关系模型,通过这种新方法表征螺旋铣削过程中单向CFRP的各向异性,实现了对螺旋铣削过程中每个螺旋周期和刀具自转周期的动态切削力的预测。

1 CFRP螺旋铣动态切削力预测模型

首先对单向CFRP螺旋铣削过程的运动几何进行建模,分析刀具的刀齿运动规律,并直观地反映切削过程的切屑层形状。之后,对CFRP螺旋铣削过程中的动态切屑层几何以及各个刀位点处的纤维切削方向角度进行建模,明确CFRP螺旋铣削过程的切屑几何形貌。最后对CFRP螺旋铣削过程进行受力分析,建立动态切削力模型。

1.1 螺旋铣运动学模型

1.1.1 刀具运动分析

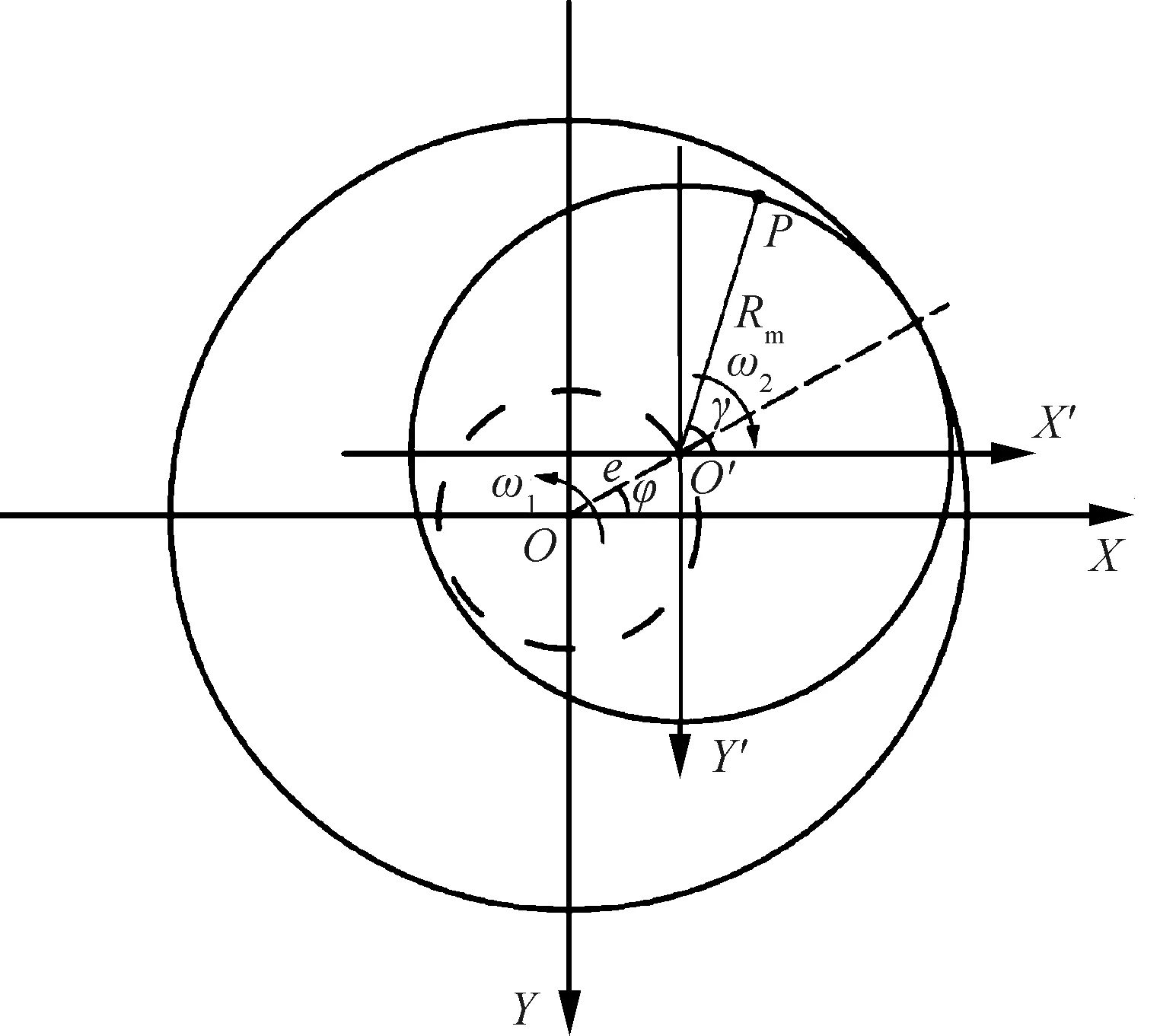

如图1所示,刀具围绕待加工孔轴线进行行星运动,即在自转运动的同时还围绕待加工孔中心做螺旋公转运动,该螺旋运动由切向进给运动和轴向进给运动合成。螺旋铣削过程中,所使用的刀具半径Rm小于待加工孔半径Rh,刀具中心相对于孔中心的偏心距为

e=Rh-Rm

(1)

图1 螺旋铣孔运动示意图Fig.1 Motion diagram of helical milling process

使用三轴加工中心的螺旋插补指令编写数控宏程序,进行螺旋铣削加工。刀具螺旋运动过程中,从圆周方向上的某一确定位置开始经过一个螺旋进给运动,到下一轴向高度处的同一圆周方向位置为止,称刀具运动了一个螺旋周期;在此期间刀具下降的高度称为轴向每螺旋进给量,记作p。将任意螺旋运动周期的路径展开后,可以与圆周运动周长H和轴向每螺旋进给围成图1中所示的直角三角形。圆周运动周长为

H=2πe

(2)

在数控宏程序编程时,设置机床参数HTG(No.1403#5)=0,此时机床的“F”指令设定为机床主轴沿螺旋线水平圆周方向进给速度,记作f。刀具螺旋运动轨迹的螺旋角,记作λ,刀具轴向进给速度,记作fa。加工过程中在数控程序设定刀具自转速度nrot,可以计算得到刀具公转速度nrev,其表达式分别为

λ=tan-1(p/H)

(3)

fa=ftanλ

(4)

nrev=f/H

(5)

加工过程所用铣刀齿数为N,根据机床设定的切向进给速度f,可以求得切向每齿进给量ftz和轴向每齿进给量faz:

ftz=f/(Nnrot)

(6)

faz=fa/(Nnrot)

(7)

1.1.2 刀位点运动分析

明确了刀具整体的运动学问题后,需要研究刀齿上各点在螺旋铣削过程中的运动学问题。为了简化,分析刀尖点P的运动轨迹,如图2所示。以待加工孔中心为原点(记作O),以测力仪的X、Y方向为X、Y轴正方向,建立刀具公转直角坐标系XOY。刀具公转方向ω1为逆时针旋转方向,自转方向ω2为顺时针方向。以刀轴中心O′为原点,平行于公转坐标系作坐标轴X′和Y′,建立刀具自转坐标系X′O′Y′,公转坐标系为固定坐标系,自转坐标系会随着O′的运动平移。刀尖点P在自转坐标系中旋转的同时,还会随着自转坐标系以O点为圆心绕着公转坐标系旋转,角φ是刀具公转位置角,角γ是刀尖点的自转位置角,根据所建立的运动关系模型可以计算刀尖点的运动轨迹方程:

(8)

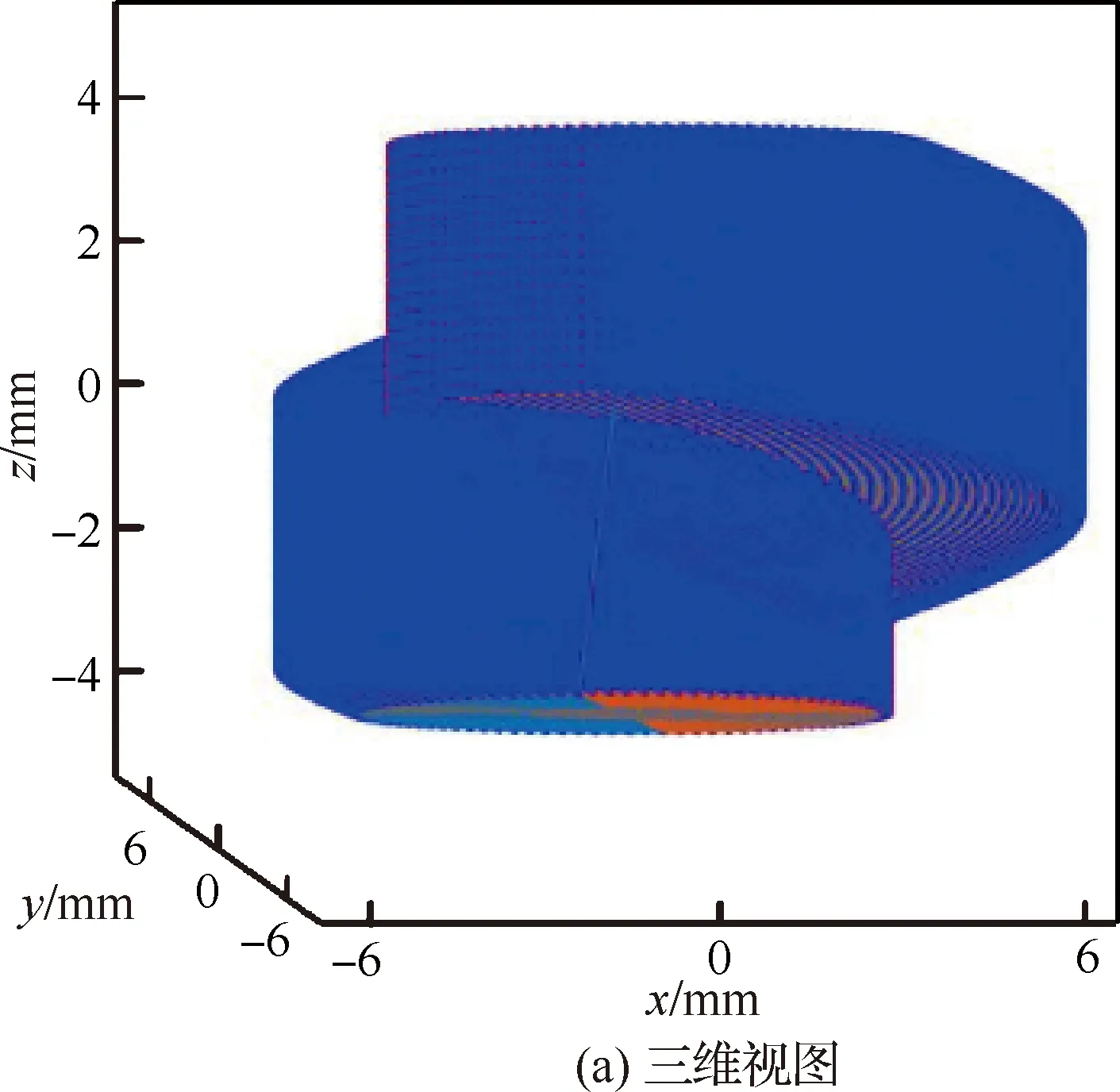

式中:t为刀具运动时间。考虑到加工实验程序的实际情况,设置刀具的初始位置为φ=0°,γ=0°,P为任意刀齿的刀尖点。以螺旋角为0°的两齿直齿立铣刀为例,在主轴转速4 000 r/min,进给速度120 mm/min,螺距4 mm的加工参数下,用仿真软件进行了铣刀的刀齿运动仿真计算,铣刀在一个螺旋周期内,刀齿运动轨迹如图3所示。

图2 刀位点轨迹分析示意图Fig.2 Schematic diagram of tool position point trajectory analysis

图3 CFRP螺旋铣运动仿真Fig.3 Motion simulation of CFRP helical milling

1.2 动态切屑几何模型

通过运动学分析可知,刀具的侧刃和底刃同时参与切削,其中侧刃切削过程与直线铣削类似,属于断续切削过程;底刃与被切削的CFRP材料始终保持接触,属于连续切削过程。分别建立侧刃和底刃的动态切屑层几何模型和切削过程中各个切削位置处的切削方向角模型。

1.2.1 侧刃动态切屑层模型

刀具侧刃在进给运动方向一侧做断续切削,刀尖点围绕刀具中心点做圆周运动的同时还沿着刀具的公转方向做进给运动,其运动轨迹原本为摆线轨迹,但是由于刀具的自转速度远大于刀具围绕孔中心的公转速度,刀尖点在公转方向的进给运动距离可以忽略,所以假设刀尖运动轨迹为圆弧轨迹。

侧刃的瞬时切屑厚度模型,如图4所示。该模型以待加工孔的中心点为原点(记作O′),以机床坐标系X轴的正方向作X′轴正方向,机床坐标系Y轴的正方向作Y′轴正方向,建立公转直角坐标系X′O′Y′。图中圆O′代表待加工孔,以公转圆轨迹上任意的刀具中心点为原点(记作O点),沿O′O方向为Y轴正方向,过O点垂直于Y轴作X轴,以公转方向为X轴正方向,建立刀具的自转直角坐标系XOY。刀具围绕孔中心点O′,以公转角速度ω1沿逆时针方向做公转运动,其表达式为

(9)

图4 CFRP螺旋铣削侧刃动态切屑厚度模型Fig.4 Dynamic chip thickness model of CFRP helical milling side edge

围绕刀具中心点O,以自转角速度ω2,沿顺时针方向做自转运动,其表达式为

(10)

刀具自转一周的时间称为一个自转周期Trot,其表达式为

(11)

刀具围绕孔轴心进行一个螺旋运动的时间称为一个公转周期Trev,其表达式为

(12)

在一个自转周期中,刀具中心的当前位置点和上一位置点分别记作点A和点D,它们关于原点O对称,以点D为圆心的圆轨迹是上一位置点处刀尖点的圆轨迹,以点A为圆心的圆轨迹是经过一个自转周期后,当前刀具位置处刀尖点的圆轨迹。O′A与O′X′的夹角称为当前公转位置角,记作φi+1,延长线段O′A与孔边缘交于点M,M为当前刀尖圆轨迹与孔边的切点;O′D与O′X′的夹角称为上一位置公转位置角,记作φi。延长线段O′D与孔边缘交于点N,N为上一刀尖圆轨迹与孔边的切点。P、Q是在前后2个刀具位置处的圆轨迹的交点,2点均在Y轴上,P点是动态切屑层的起点,即切入点,Q是动态切屑层的终点,即切出点,由点P和点Q为起点和终点围成的月牙形区域即为螺旋铣削过程中刀具侧刃的动态切屑层。

为了确定刀齿在每一个位置处的瞬时切屑厚度和切削方向角,在圆A中做任意线段AB,AB代表当前刀具位置时的任意刀齿位置,点B即为当前刀具位置处的刀尖点位置;连接OB,OB与上一刀尖圆轨迹的交点记作C,CD代表上一刀具位置处同一时刻的刀齿位置,LAB=LCD=Rm,C即为上一刀具位置处的刀尖点,则线段BC的长度即为该刀尖位置处的侧刃动态切屑厚度,记作hi(φ)。由于在进行当前位置处的切削时,上一刀齿切削已经完成,当前的切削速度方向应垂直于当前的刀齿方向,故在当前刀尖点B处,速度方向垂直于AB,规定公转坐标系O′X轴的正方向为CFRP材料的0°纤维方向,0°纤维方向与切削速度v的夹角为β,即为切削方向角(β∈[0,π])。其中,点A和点D关于点O对称,故LAO=LOD,所以Y轴为∠MO′N的角平分线,其与O′X′的夹角为当前切屑层的公转位置角:

(13)

在刀具螺旋运动时,每一个公转周期中包含了若干个自转周期,在自转周期又分为N个刀齿周期,公转周期中最基本的刀齿周期个数为

(14)

每2个刀齿周期之间间隔的角度为

(15)

由此可得LAO的表达式为

(16)

在△OAB中,根据正弦定理有:

(17)

∠OAB=π-∠OBA-∠BOA

(18)

LOB=

(19)

同理,在△ODC中,采用同样方法计算LOC:

(20)

∠ODC=π-∠OCD-∠DOC

(21)

LOC=

(22)

式中:∠DOC=π-∠BOA。

由此可以计算侧刃切削过程中任意刀齿在各个刀位点处的侧刃动态切屑厚度:

hic(φ)=LBC=LOB-LOC

(23)

之后,对侧刃切屑层高度(bc)展开研究,如图5(a)所示,由于螺旋铣削不同材料的侧刃切屑层几何相同,CFRP材料的切屑层高度不如铝合金材料明显,选用铝合金作为观察实验的材料,进行了螺旋铣削快停实验如图5(b)所示。通过观察和分析铝合金的侧刃动态切屑层几何,可以发现侧刃在稳定切削过程中切屑高度在刀齿切入角处为最大值,即刀具每螺旋进给量(p),在刀齿切出角处为最小值(p/2)。这是由于刀具在一个螺旋周期内轴向进给了一个刀具每螺旋进给量,在刀齿切入角处,上一螺旋运动周期残余的切屑层高度即为p;在刀齿切出角处,上一螺旋运动已经经过了180°的公转,故残余的切屑层高度为p/2,由于螺旋进给过程在轴向上以匀速进行,故有任意刀位点处的侧刃切屑层高度为

(24)

图5 螺旋铣削侧刃切屑高度Fig.5 Chip height of side edge in helical milling

1.2.2 切削方向角模型

刀齿在各个刀位点处的纤维切削方向角始终发生着变化,要计算各个刀具位置点处的瞬时切削方向角,首先需要对刀位点位置状态划分区间,在各个区间分别计算瞬时纤维切削方向角。

令θ=π-α+φpj,根据θ取值范围划分计算区间。

(25)

(26)

(27)

(28)

(29)

(30)

(31)

(32)

(33)

(34)

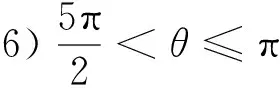

利用计算软件对直径8 mm的刀具在主轴转速 5 000 r/min,进给速度400 mm/min,螺距0.5 mm的加工参数下进行一个螺旋运动过程的瞬时纤维切削方向角进行了计算,结果如图6所示。

图6 CFRP螺旋铣削纤维切削方向角模型Fig.6 CFRP helical milling fiber cutting direction angle model

1.2.3 底刃动态切屑层模型

CFRP螺旋铣削加工过程中,底刃始终与CFRP材料保持接触,此时刀具对工件做连续切削运动,由于刀具自转速度远大于刀具沿着公转进给方向的运动速度,所以刀尖点的圆轨迹假设在分析刀具的底刃切削时同样适用。

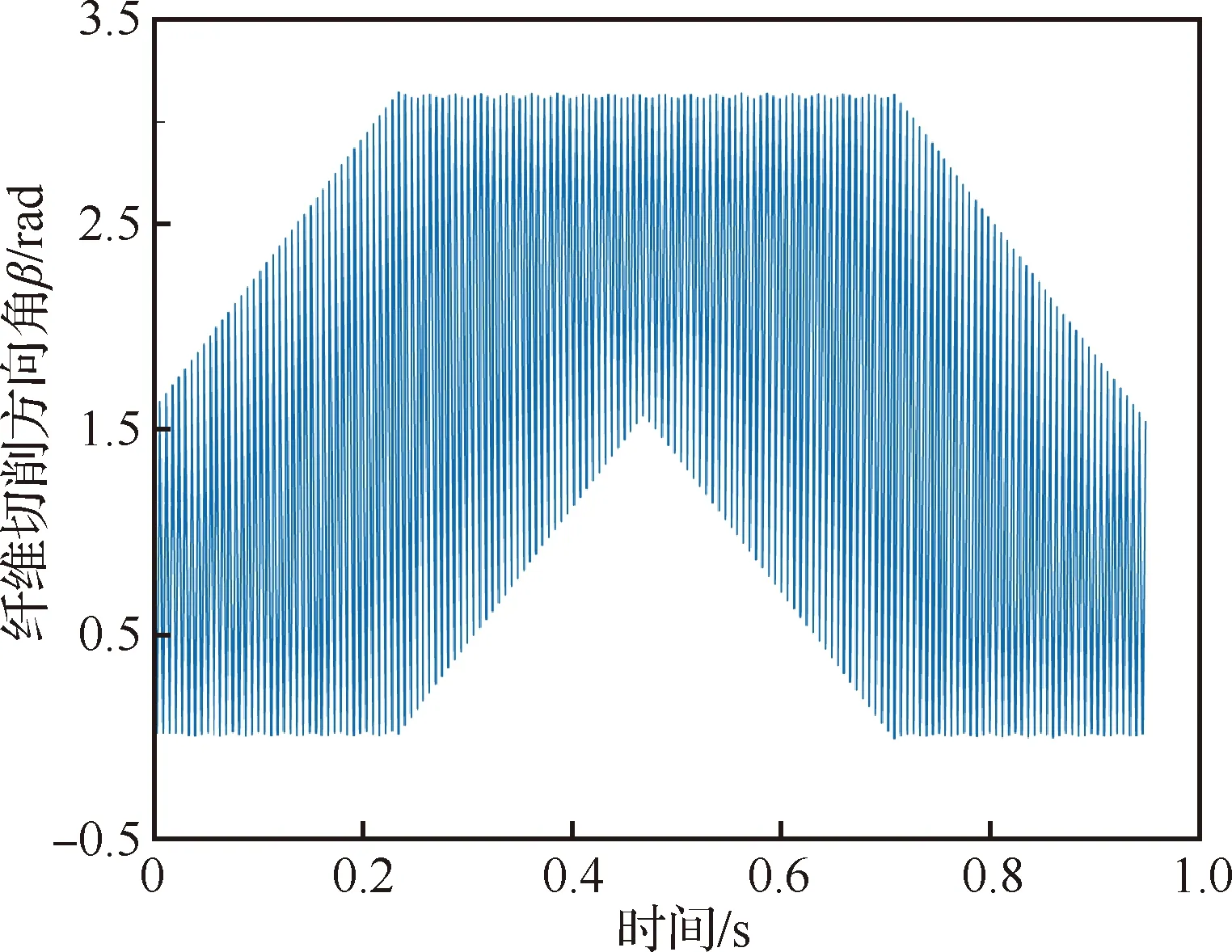

刀具底刃动态切屑层如图7所示,经过一个刀齿周期,刀具由位置1运动到位置2处,在切向上进给一个切向每齿进给量,轴向上进给一个轴向每齿进给量,实际切去的部分为一个斜圆柱切屑层,对于两齿铣刀,每个刀齿切去一半的斜圆柱层。刀具底刃插铣进入工件,这时刀齿在宽度方向上全部参与切削,刀齿宽度即为底刃切屑层的切屑宽度hd,轴向进给速度fa,刀齿旋转一周过程中沿轴向向下进给的每齿轴向进给量即为底刃切屑层的切屑厚度bd:

bd=fa/(N×nrot)

(35)

图7 底刃动态切屑层示意图Fig.7 Schematic diagram of chip layer of bottom edge

1.3 CFRP螺旋铣削力模型

螺旋铣削过程中的切削力是由侧刃和底刃共同作用产生的,侧刃在断续切削过程中会产生切向力(Ftc)和径向力(Frc),刀具以螺旋角λ做螺旋运动,这时实际产生的侧刃切向力是沿着刀具切削速度方向的,切削速度方向是刀具自转速度与螺旋运动速度的和速度方向,由于刀具螺旋运动的进给速度与刀具主轴转速相比小到可以忽略,故忽略侧刃切向、径向力的轴向分力。于是侧刃产生的切削力为

(36)

式中:Fac为侧刃在断续切削过程中产生的轴向力;Ktc为侧刃的切向切削力系数;Krc为侧刃的径向切削力系数;Kac为侧刃的轴向切削力系数,将通过实验对上述系数进行标定。

通过分析刀具的底刃连续切削过程,发现几何形状对称的铣刀在水平方向上产生的切向力Ftd和径向力Frd可以相互抵消,铣刀只产生沿着Z轴方向的轴向力Fad,计算公式为

Fad=Kadhd(φ)bd(α)

(37)

式中:Kad为底刃轴向切削力系数。将侧刃和底刃的切削力合并可以得到螺旋铣削过程切削力的半解析模型为

(38)

2 切削力系数标定

CFRP具有很强的各向异性,不同纤维切削方向角下的切削机理和切削力都会发生改变,必须考虑纤维切削方向角对切削力系数的影响作用。下面,通过直线槽铣的方法标定侧刃切削力系数,通过直线半齿插铣的方法标定底刃切削力系数。之后建立侧刃和底刃切削力系数与切削几何关系的数据库,并利用该数据库对BP神经网络进行训练,建立切削力系数的神经网络计算模型。

2.1 实验条件

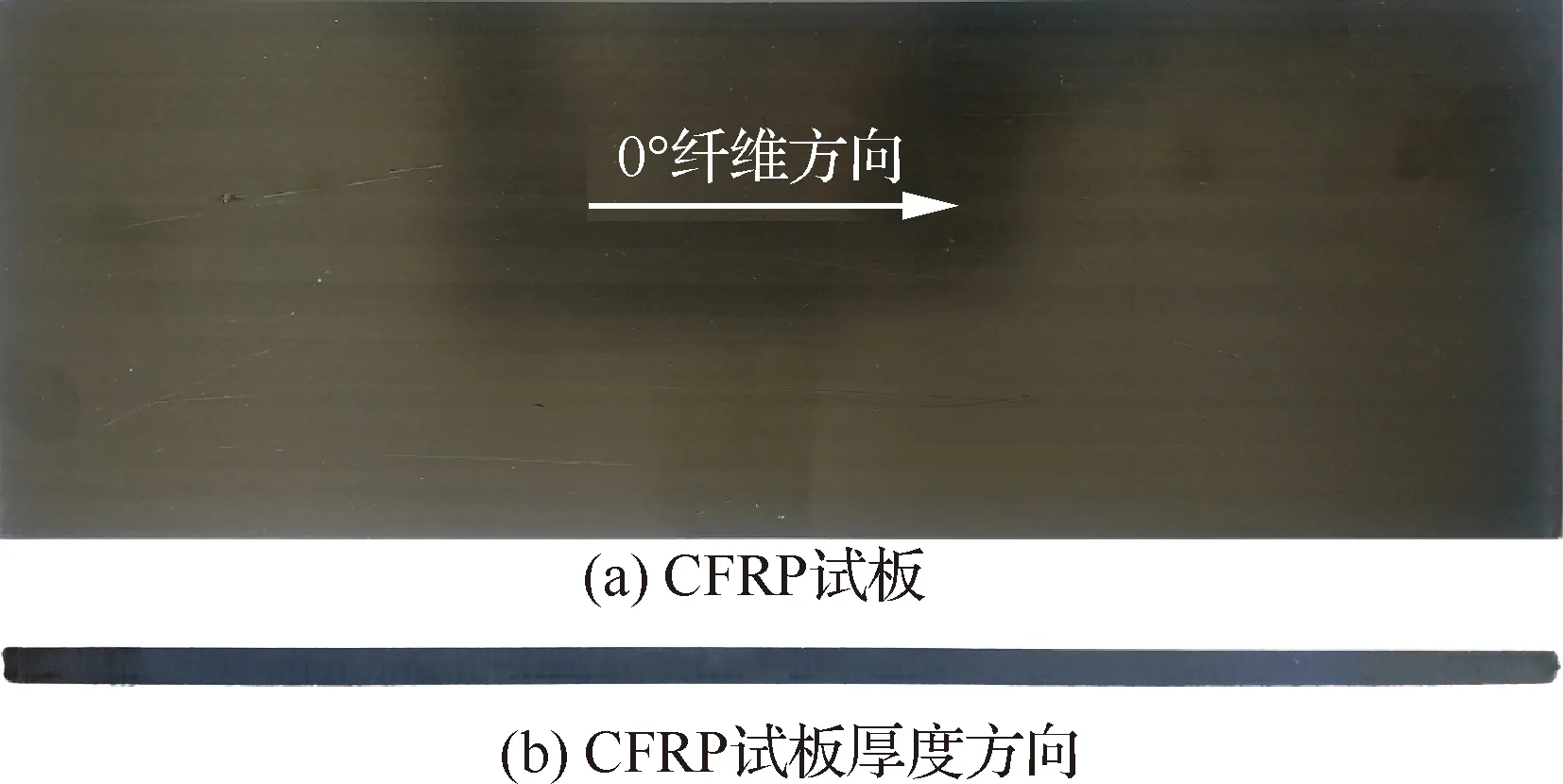

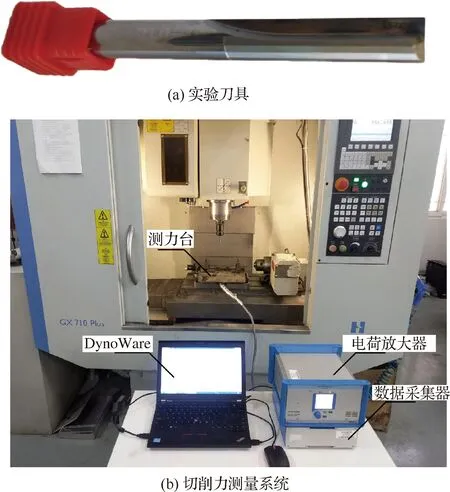

实验所使用的加工设备为美国哈挺集团生产的“Bridgeport”牌 “GX”系列立式加工中心,型号是“GX710PLUS”。实验材料为单向铺层的高韧性高温固化环氧高强中模碳纤维预浸料,简称单向CFRP材料。其中的增强体材料为“CCF800H”型碳纤维,基体材料为“AC531”型树脂。制成试板的尺寸为300 mm×100 mm×10 mm,树脂含量为35%±2%,单层碳布厚度为0.14±0.01 mm,铺层数为57层,碳纤维的0°方向与试板的长度方向平行,如图8所示。实验刀具为定制的两齿直齿硬质合金铣刀,直径8 mm,前角0°,后角15°,如图9(a)所示。

图8 T800单向CFRP试板Fig.8 T800 unidirectional CFRP test board

图9 切削力测量系统及刀具Fig.9 Cutting force measuring system and tool

使用“Kistler”公司生产的 “9255B”型三向动态压电式测力仪、“5070A”型电荷放大器和 “5697A”型数据采集器搭建切削力测量系统对切削力进行测量。通过切削力采集与分析软件“DynoWare”对采集的数据进行处理并导出。切削力测量系统如图9(b)所示。

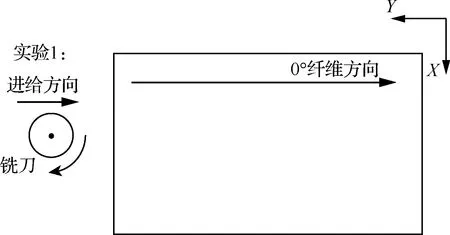

2.2 实验方案

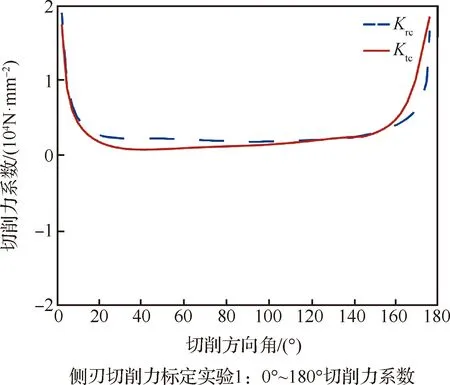

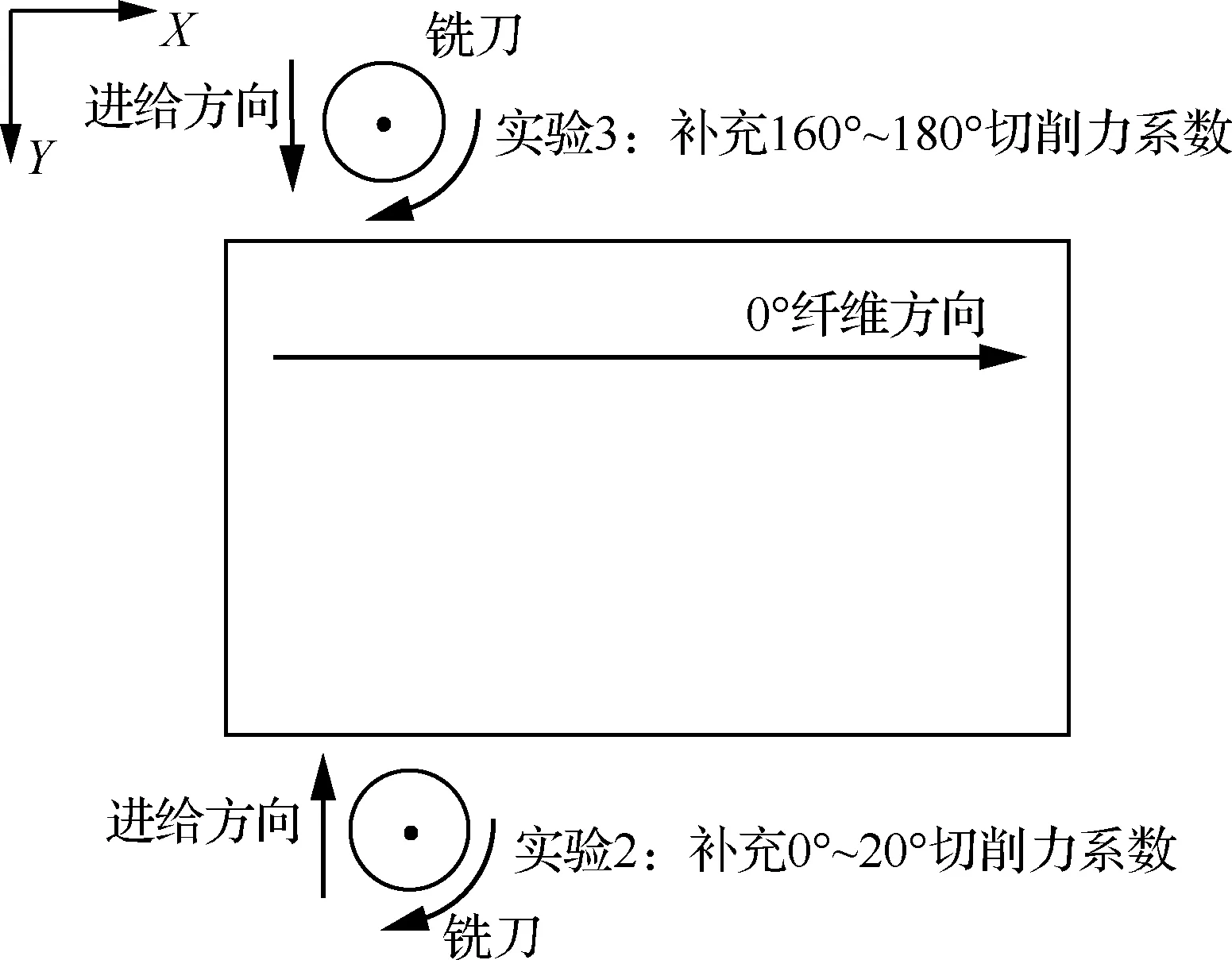

侧刃切削力系数标定实验方案如图10所示,通过实验1对侧刃切削力系数进行标定。刀具沿着0°纤维方向直线进给,进行槽铣加工实验,刀具切削方向角在0°~180°范围内变化,可以通过该实验标定0°~180°切削方向角下的切削力系数,以实验参数主轴转速4 000 r/min、进给速度160 mm/min、轴向切深1 mm为例,对切削力系数(K)进行计算,结果如图11所示。可以看出,标定结果两端的切削力系数趋于无穷大,这是由于两端处的切屑厚度极小导致的。在对各实验参数下的计算结果进行分析处理时,失真的区间有所不同,偏于保守地选取了20°和160°这2个角度作为临界值,以保证各个实验参数下标定计算结果的可靠性。在0°~20°以及160°~180°切削方向角范围内的切削力系数,还需要通过实验2和实验3进行补充。

图10 侧刃切削力系数标定实验示意图Fig.10 Diagram of side edge cutting force coefficient calibration experiment

图11 侧刃切削力系数标定实验计算结果Fig.11 Results of side edge cutting force coefficient calibration experiment

如图12所示,通过实验2,可以补充0°~20°切削方向角下的切削力系数,因为实验2中在切削方向角为0°~20°区间里的动态切屑厚度较大,避免了实验1中出现的切削力系数区域无穷大的现象,能够较为准确地测得特殊角度下的切削力系数。同理,通过实验3可以准确地补充求解0°~180°的切削力系数。

图12 侧刃切削力系数标定补充实验示意图Fig.12 Supplementary experimental diagram of side edge cutting force coefficient calibration

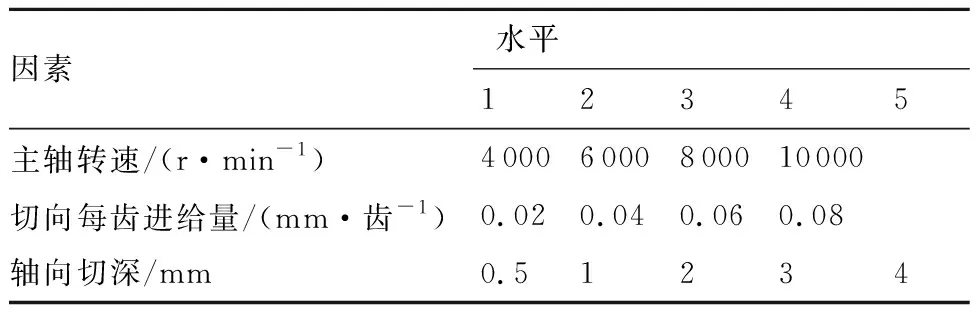

通过查阅现有的文献和前期进行预实验,确定了螺旋铣削常用的加工参数范围,根据该范围设计标定实验的因素水平表,见表1。由于在螺旋铣削过程中侧刃的轴向切屑高度与每螺旋进给量有关,故根据螺旋铣削过程的每螺旋进给量范围确定标定实验中的轴向切深范围。在不同的主轴转速、切屑厚度和切屑高度下标定各个切削方向角的切削力系数。侧刃切削力系数标定的3个实验均按照表1中的因素水平进行全因素实验,每个切削方向角下的实验各包括80组实验,共进行240组侧刃切削力系数标定实验。

表1 侧刃切削力系数标定实验因素水平表

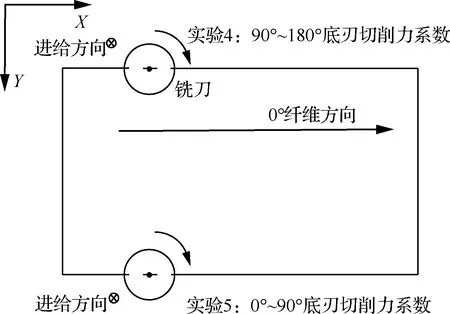

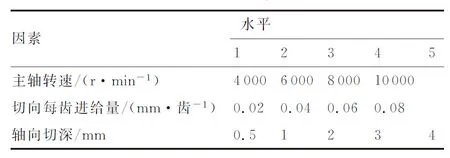

底刃切削力系数标定实验方案如图13所示,通过实验4中的半齿插铣实验可以标定底刃在切削方向角为90°~180°区间内的轴向切削力系数,通过实验5中的半齿插铣实验可以标定底刃在0°~90°区间内的轴向切削力系数,从而可以较为准确地获得在不同切削方向角下的底刃轴向切削力系数,用于后续的螺旋铣削过程轴向力预测。底刃切削力系数标定实验中的轴向每齿进给量,是根据螺旋铣削过程中的轴向每齿进给量确定的,根据常用螺旋铣削加工参数范围,确定轴向每齿进给量的变化范围,因素水平见表2。注意,表2中的轴向每齿进给量通过式子“轴向进给速度=齿数×主轴转速×轴向每齿进给量”计算并设定机床轴向进给速度实现,例如主轴转速4 000 r/min、轴向每齿进给量0.001 592 37 mm时,对应的机床轴向进给速度设为12.7 mm/min。

图13 底刃切削力系数标定实验示意图Fig.13 Diagram of bottom edge cutting force coefficient calibration experiment

实验4和实验5均按表2中的加工参数进行全因素实验。由于标定实验采用与螺旋铣削相同的轴向每齿进给量,且底刃切削力模型是半解析的能量法模型,经过一个刀齿周期的半齿插铣切屑层体积与螺旋铣削过程中的一个刀齿周期切屑层体积相同,故半齿插铣实验可以对螺旋铣过程中底刃的轴向切削力系数进行标定。

表2 底刃切削力系数标定实验因素水平表

2.3 实验结果及分析

2.3.1 切削力系数标定计算

首先对侧刃的2个切削力系数(Krc,Ktc)进行标定计算。通过测力仪可以测得侧刃槽铣过程中沿着X、Y、Z轴方向的切削力Fx、Fy、Fz,将其放大后可以得到一个刀具旋转周期内的切削力,为消除刀具偏心,将2个刀齿的切削力求平均。之后,计算侧刃的径向力和切向力:

(39)

再对各个刀具位置角处的侧刃切削力系数进行计算

(40)

式中:ftz为刀具每齿进给量,mm/齿;ap为轴向切深,mm。

底刃切削力系数的标定计算方法与侧刃切削力系数类似,首先在每个标定实验参数下进行实验4和实验5,测得底刃半齿插铣CFRP的铣削力,将其放大后可以得到一个刀具旋转周期内的切削力,并将2个刀齿的切削力求平均。之后计算底刃轴向力系数:

Kad=Fad/(Rmfaz)

(41)

式中:faz为刀具轴向每齿进给量,mm/齿。通过标定计算,可以获得切削力系数与切削几何参数关系的数据库。

2.3.2 切削力系数神经网络模型

侧刃切削力系数预测神经网络模型示意图如图14所示,其中包括输入层、隐藏层和输出层,输入层有3个神经元,分别是轴向切削深度、纤维切削方向角度和动态切屑厚度;隐藏层的神经元个数为90个;输出层有2个神经元,分别输出侧刃切向切削力系数和侧刃径向切削力系数。输入层到隐藏层的传递函数为“logsig”,隐藏层到输出层的传递函数为“purelin”,设置神经网络的学习速率为0.1,学习精度为2×10-4。

图14 侧刃切削力系数神经网络模型Fig.14 Neural network model of cutting force coefficient of side edge

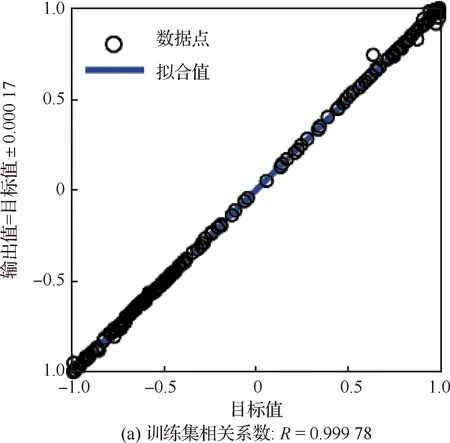

将实验标定获得的反映侧刃切削力系数与切削方向角、轴向切深和动态切屑厚度关系的数据库作为神经网络模型的训练数据库对模型进行训练,训练结果如图15所示。

图15 侧刃切削力系数神经网络训练结果Fig.15 Training results of neural network for side edge cutting force coefficient

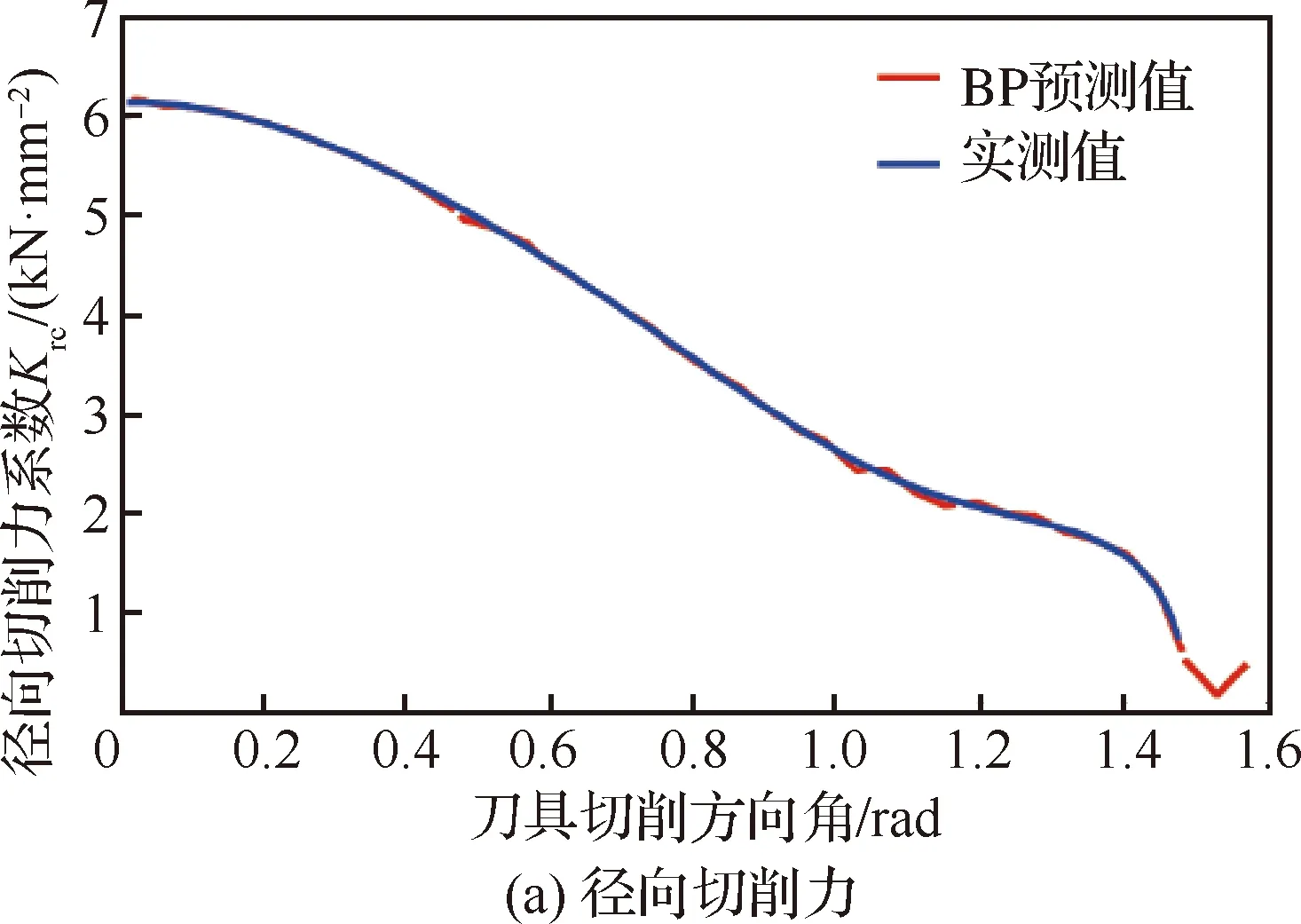

通过对侧刃槽铣实验进行仿真验证侧刃切削力系数神经网络模型的准确性,对主轴转速S=4 000 r/min、进给速度f=160 mm/min、轴向切深ap=0.5 mm加工参数下的侧刃切削力系数进行了仿真计算,结果如图16所示。

图16 侧刃切削力系数计算值与实测值对比Fig.16 Comparison of predicted and measured values of cutting force coefficient of side edge

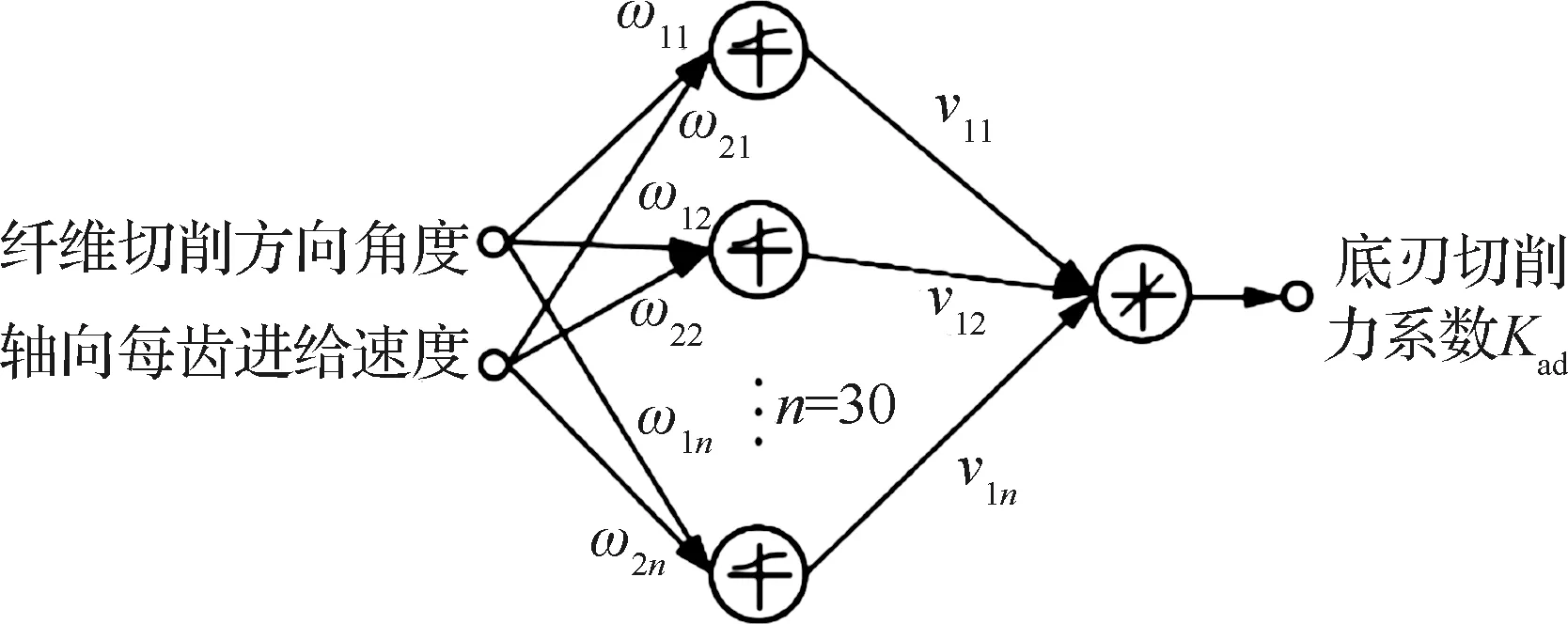

底刃切削力系数预测的BP神经网络模型示意图如图17所示,其中包括输入层、隐藏层和输出层3层,输入层有2个神经元,分别是纤维切削方向角度和轴向每齿进给量;隐藏层神经元个数为30个;输出层有1个神经元,输出为底刃轴向切削力系数。输入层到隐藏层的传递函数为“logsig”,隐藏层到输出层的传递函数为“purelin”,设置神经网络的学习速率为0.1,学习精度为2×10-4。

图17 底刃切削力系数神经网络模型Fig.17 Neural network model of cutting force coefficient of bottom edge

将底刃切削力系数与切削方向角、轴向进给速度关系数据库作为神经网络模型的训数据库对模型进行训练,训练结果如图18所示。

图18 底刃切削力系数神经网络训练结果Fig.18 Training results of neural network for bottom edge cutting force coefficient

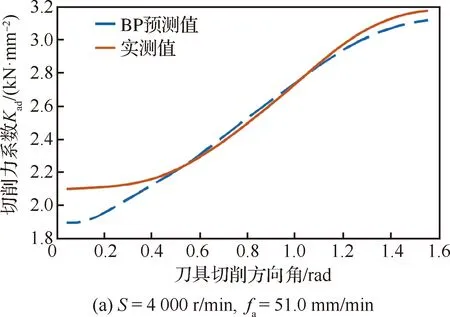

通过对底刃插铣实验进行仿真验证底刃切削力系数神经网络模型的准确性,分别对主轴转速S=4 000 r/min、 轴向进给速度fa=51.0 mm/min 和主轴转速4 000 r/min、轴向进给速度203.8 mm/min两组加工参数下的轴向切削力系数进行了仿真计算,计算结果如图19所示。

图19 底刃切削力系数预测计算值与实测值对比Fig.19 Comparison of predicted and measured values of cutting force coefficient of bottom edge

3 CFRP螺旋铣削力预测模型实验验证

首先通过大量的实验研究,标定了刀具侧刃和底刃在切削CFRP复合材料过程中的动态切削力系数,又通过BP神经网络模型对切削力系数随着切削方向角、每齿进给量和轴向切深等因素的变化关系进行了拟合。根据1.3节中建立的CFRP螺旋铣削动态切削力预测模型,可以计算出某一加工参数下的螺旋铣过程动态切削力。计算过程包括以下几步:① 根据给定的加工参数计算螺旋铣削过程中各个刀具位置点处的动态切屑厚度、切削方向角、切屑高度等加工几何参数;② 将加工过程中各个刀位点处的加工几何参数代入神经网络模型中,预测各个加工参数下的侧刃切削力系数和底刃切削力系数;③ 将预测得到的切削力系数代入1.3节模型中,计算各个刀具位置点处的动态切削力。

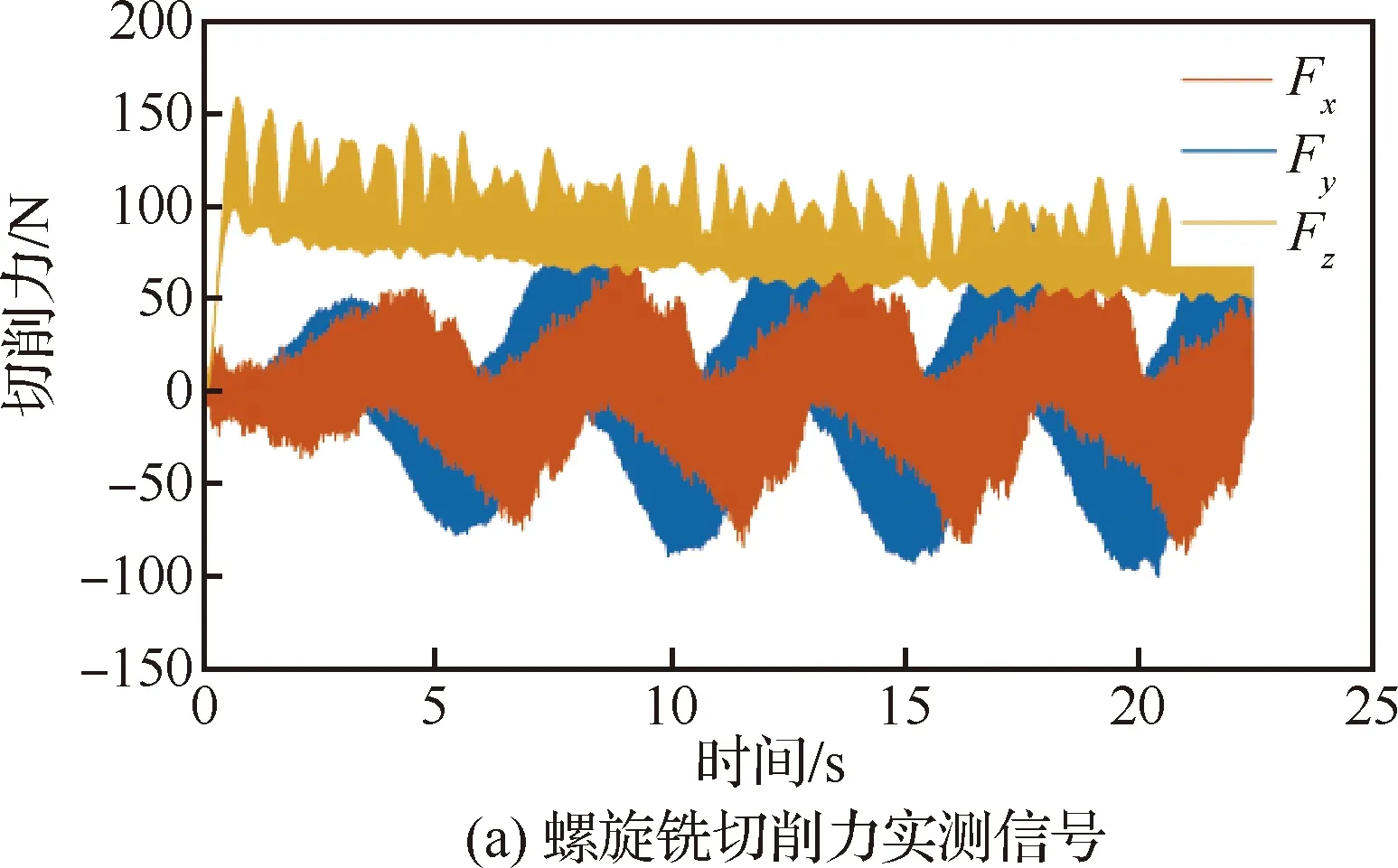

对以下2组加工参数下的动态切削力进行计算:① 主轴转速4 000 r/min、切向进给速度160 mm/min、每螺旋进给量1 mm,计算结果如图20所示;② 主轴转速6 000 r/min、切向进给速度240 mm/min、每螺旋进给量2 mm,计算结果如图21所示。其中,图21(a)是实验测得的螺旋铣削过程切削力,图21(b)是计算得到的一个螺旋周期内的切削力,波形和大小值都与实验测量结果吻合较好,图21(c)是将测量的切削力和计算的切削力放大后获得的相同时刻的刀具自转周期,可以看到在每一个自转周期内切削力计算值也能很好的吻合。

图20 验证实验1:计算值与实测值对比Fig.20 Verification experiment 1: comparison of calculated and measured values

图21 验证实验2:计算值与实测值对比Fig.21 Verification experiment 2: comparison of calculated and measured values

4 结 论

1) 建立了考虑纤维切削方向角度影响的单向CFRP螺旋铣削力预测模型。该模型不仅可以对每个刀具螺旋运动周期的切削力进行预测,还实现了对每个刀具自转周期内的切削力细节进行预测。

2) 可以采用槽铣和半齿插铣的方法,分别标定螺旋铣削过程中侧刃和底刃的切削力系数,其中通过半齿插铣法标定CFRP材料螺旋铣削过程的底刃切削力系数为首次提出,并且取得了很好的预测效果。

3) 建立了螺旋铣削力系数神经网络预测模型,实现了对不同加工参数和纤维切削方向角度下的CFRP切削力系数预测。