激光增材制造过程数值仿真技术综述

郭鑫鑫,陈哲涵

北京科技大学 机械工程学院,北京 100083

激光增材制造(Laser Additive Manufacturing,LAM)是一种依据计算机辅助设计的零件三维模型将金属粉末边熔化边逐层累积的零件成形技术[1],由于其具有零件结构设计自由、材料浪费少、能够实现复杂结构零件快速成型等特点,适合应用于要求轻质高强的航空航天制造领域。特别是随着航空航天典型构件产品日益复杂,零件结构趋向复杂化、大型化,增材制造技术相比传统制造技术将成为满足现代飞行器快速低成本研制的关键制造方法之一,并为新材料的开发提供了机会[2-5]。

依据所采用的粉末输送方式,激光增材制造技术可分为两大类[6-8]:粉末床熔融(Powder Bed Fusion,PBF),利用高能量的热源照射预先铺设好的金属粉末薄层,使材料局部熔化并凝固成形以获得金属制件,如图1(a)所示的选区激光熔化技术(Selective Laser Melting,SLM);定向能量沉积(Directed Energy Deposition, DED),粉末沿着同轴热源,通过喷嘴的载气流直接输送到表面的熔池中,将熔化后的液态金属按照预定的轨迹在基板上逐层沉积凝固成形,如图1(b)所示的直接金属沉积技术(Direct Metal Deposition,DMD)。SLM技术和DMD技术作为激光增材制造技术的两个主要研究方向引领着当前金属增材制造技术的发展[9]。

图1 激光增材制造技术Fig.1 Laser additive manufacturing technology

现阶段,成形零件在精度、尺寸、表面质量、性能控制等方面的不足,成为激光增材制造技术广泛工业化的瓶颈[10-11]。其主要原因在于,在零件成形过程中的快速重复的加热-冷却循环,会产生较大的热梯度、较高的凝固速率和局部温度变化,并在每一层都产生复杂的连锁效应[12-14],从而导致材料蒸发和熔池不稳定,最终产生裂纹、孔隙和球化等缺陷,以及独特的微观结构。

针对上述工艺稳定性不足和可重复性差的问题,大量学者通过对激光增材制造过程进行建模和仿真来实现对过程中物理状态变化的分析和理解,以支持增材制造过程的质量控制与保障[15]。首先,数值仿真有助于研究人员观察和理解增材制造过程中传热和流体流动的底层物理机制,对缺陷的形成机理进行深入分析;其次,通过数值仿真分析能够在一定程度上降低工艺实验成本。摆脱了在制造航空零部件时,传统“试错”的增材制造模式,为复杂航空零部件的增材制造过程中温度场、应力场、变形等提供了精确的参考依据[16]。

现有的增材制造过程数值仿真,大多是以几款主流的商业软件为工具,在一些假设的前提条件下,进行成形过程建模和仿真分析。根据所构建的热分析模型是否考虑流体力学,本文将激光增材制造数值仿真技术分为两大类;然后介绍激光增材制造过程数值仿真所涉及的四个主要模型:热源模型、粉末模型、力学模型和微观结构模型,并讨论各模型的特点、研究现状和局限性;在此基础上,总结出激光增材制造数值仿真技术的发展趋势。

1 激光增材制造过程数值仿真基本流程

激光增材制造过程非常复杂,涉及到粉末的熔化和再凝固等过程。当发生相变时,重力和粘度的突然下降会导致熔池内部的液体流动,熔池界面的曲率和形态主要受两种力的影响:由表面张力引起的毛细作用力和由马兰格尼对流效应引起的热毛细作用力;当熔池表面温度升高至蒸发点以上,还将产生反冲压力。对于定向能量沉积而言,除了上述因素,还需要进一步考虑从喷嘴出来的粉末流的动力学和热传递效应[17]。

激光增材制造过程在时间和空间维度均跨越了多个尺度,材料在短时间内(10 ms)局部(10~100 μm)发生转变,而零件(10 cm3)成型则需耗时数小时或数天[18];同时,不同尺度下还存在着多种物理现象,如图2所示[18]。

图2 激光增材制造过程中涉及到的多尺度 和多物理场[18]Fig.2 Multi-scale and multi physical fields involved in laser additive manufacturing process[18]

多物理场作用渗透在零件成型的每个阶段:微观尺度下主要影响晶体组织形态、晶粒大小与取向等;介观尺度下主要分析熔池内部的表面张力、毛细、浸润,熔池大小形貌以及粉末的流动性、粉末传热和熔化后的蒸发、飞溅等现象;宏观尺度下,则针对温度场、残余应力导致的形变等问题进行研究。

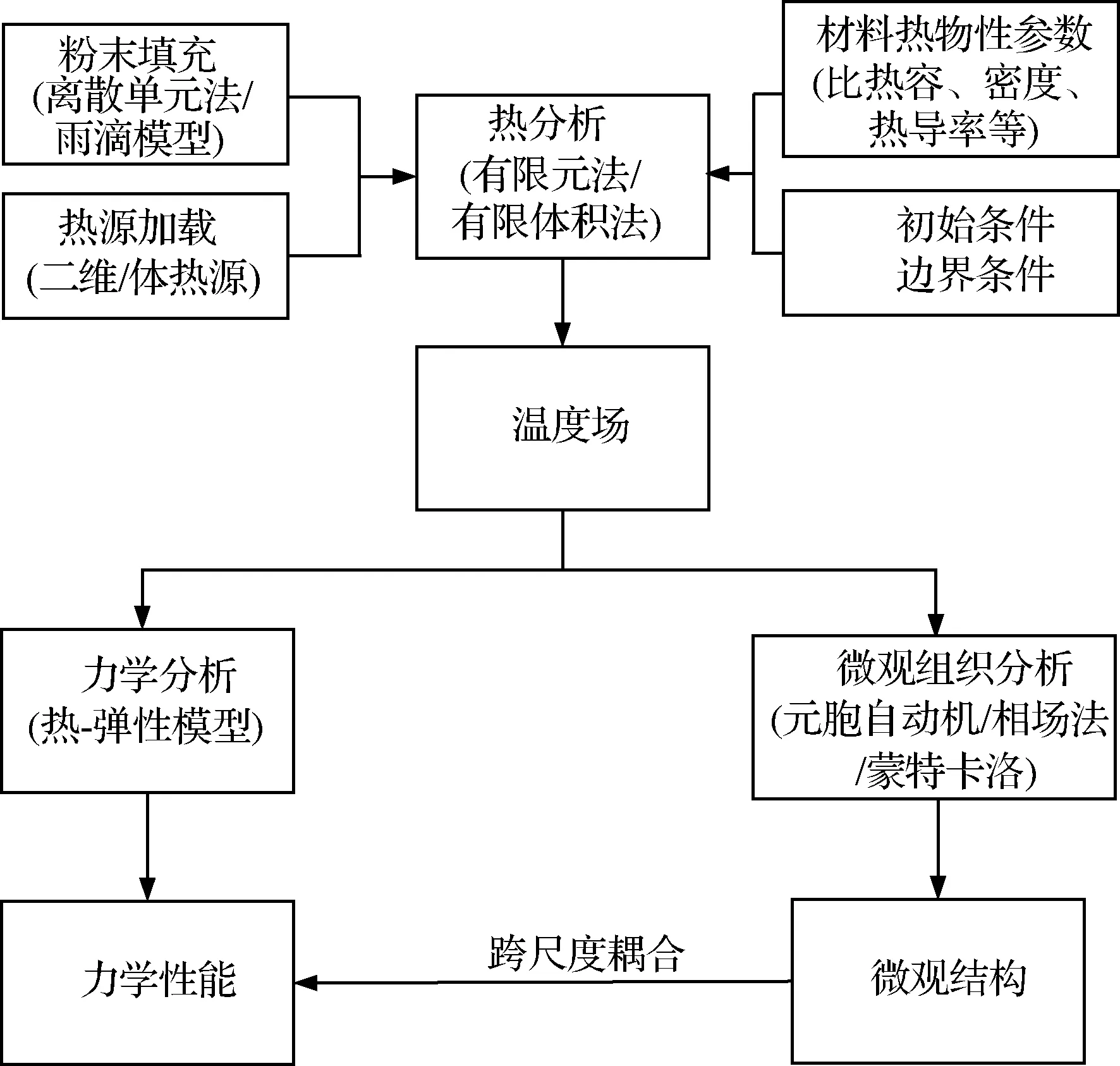

针对不同尺度下各个物理场的仿真和分析需求,通常采用不同的模型分别模拟,并构建模型间的数据关系,以组合成跨尺度的数值仿真过程,激光增材制造过程数值仿真基本流程包括热分析(热源-粉末相互作用)、微观组织分析和力学分析3部分,如图3所示。

图3 激光增材制造过程数值仿真基本流程Fig.3 Flow of numerical simulation for laser additive manufacturing process

热分析过程包含热源模型与粉末模型两部分,热源模型用于模拟材料在成型过程中所经历的温度变化,进而与微观结构模型或力学模型相耦合,以分析微观结构或残余应力和变形;而为了探究熔道形貌、熔池稳定性和熔池温度的相互关系,研究飞溅和剥蚀等现象,以及气孔、球化等缺陷的形成机理,则需要介观尺度下的粉末模型提供支持[18]。在上述基本流程中,根据热分析过程是否考虑熔池动力学,可以将现有的数值仿真方法分为两大类:

1) 有限元法(Finite Element Method,FEM)

大量的关于激光增材制造过程仿真的研究,都采用了有限元法来实现温度场的计算与仿真,其主要特点在于,假设粉末或粉末床为连续均匀的介质,忽略熔池的流体动力学和相关影响,重点研究工艺参数对熔池温度场、熔池尺寸和残余应力的影响。基于FEM的数值仿真过程通常分为三个步骤:首先,建立基板以及粉层的整体模型并进行网格划分;然后,采用生死单元技术来解决粉末堆积问题,并通过改变已沉积单元的材料属性来区分已熔融部分与未熔融粉末;最后,随着激光的扫描,生死单元被逐一激活,从而完成整个打印过程[19-26]。

有限元法适用于模拟全局温度场和能量耗散,但不适用于再现随机粉末效应,例如:润湿、粉末床局部密度的变化、动态收缩等;也很难在不考虑计算流体力学(Computational Fluid Dynamics,CFD)的情况下模拟熔池流体流动[27-28]。在介观尺度上,金属粉末熔融过程中的主要现象可以表示为热驱动的流体流动问题,因此,计算流体动力学成为更适合这一过程建模的理论工具。

2) 有限体积法(Finite Volume Method,FVM)

在考虑熔池流体力学的情况下,有限体积法[29-34]被广泛用于增材制造过程数值仿真,其主要特点在于,在质量守恒方程、动量守恒方程、能量守恒方程和流体体积守恒方程的基础上,将熔融、浮力驱动流动、表面张力、马兰格尼对流、金属蒸发引起的反冲压力等复杂的物理现象包括在内。

尽管与FEM忽略流体流动从而减小计算量相比,FVM需要更多的计算资源,在现阶段下,仅能在较小的尺寸范围进行仿真计算。但是,通过在加载热源前基于复杂的粉末模型对粉末颗粒铺设或喷射进行模拟,考虑熔池流体力学的仿真方法能够分析熔道形貌、熔池稳定性和熔池温度的相互关系,研究飞溅和剥蚀等现象,以及气孔、球化等缺陷的形成机理[17-18,21,35]。

2 激光增材制造过程数值仿真关键模型

2.1 热源模型

选择合适的热源是实现增材制造过程数值仿真的必要前提。热源不仅会影响熔池的几何形状,还可能影响最终产品的力学性能。现有的热源模型主要分为二维热源和体热源两类,其中,二维热源与实际加工热流密度相类似,加热斑点上的热量为中心多而边缘少的不规则分布[36]。然而,在激光增材制造过程中,激光能量不仅沉积在粉末床的顶部表面,而且会进入粉末床内部[37]:当激光束照射粉末床时,激光在粉末颗粒内和熔池内发生多次散射,如图4所示,通常认为其穿透深度与层厚相当[38]。

图4 粉末床的多次反射和粒子间辐射示意图[38]Fig.4 Schematic diagram of multiple reflection and interparticle radiation of powder bed[38]

激光束的多次散射使粉末床的能量吸收系数高于激光在平面上的吸收系数。因此,采用二维热源模拟粉末床的温度场,仅仅假设吸收的能量被限制在粉末床表面,会大大降低热源模型的预测精度[39]。针对二维热源模型的这一问题,为了描述热源对粉末的穿透,一些研究人员提出了体积热源[40];对于具有不规则界面的粉末床模型而言,体积分布的热源模型比二维平面热源模型更接近实际情况。Zhang等[37]讨论和比较了8种考虑光学穿透深度(Optical Penetration Depth,OPD)的体热源模型,如图5所示,可分为两类:固定形状的热源(图5(a)~图5(d))和适应性热源(图5(e)~图5(h))。其中rl为激光束的半径,af和ar分别为前后椭球的半轴,b为椭球的宽度,c为椭球的深度,re和ri分别为锥形顶部和底部的半径,r0为锥形的平均半径,q0为由能量平衡得出的系数,q为净辐射通量密度的无量纲形式。

1) 固定形状热源

基于激光束通常为圆形的假设,三维圆柱形热源最早被提出作为体热源;在此基础上,进一步假设激光束具有二维高斯强度分布,得到半球形高斯分布热源;然而,熔池往往不是球形的,为了更准确地模拟熔池尺寸,通常将半椭球体的前部和后部分别设置不同的尺寸,以符合实际情况[37]。

锥形热源是焊接领域常用热源,基于焊接与激光增材制造过程的内在相似性,该模型也被用于激光增材制造数值仿真的热源模型。

固定形状的热源模型以激光束形状、能量分布以及熔池形状为前提假设,其热源形状在针对不同金属粉末的仿真过程中通常不变,往往与实际情况存在较大偏差;因此,有学者提出适应性热源模型。

图5 体热源模型示意图[37]Fig.5 Schematic of volumetric heat source models[37]

2) 适应性热源

将金属粉末看作一种光学介质,则其光学吸收率可以用吸收率曲线来描述;激光束照射到粉末床后,在金属粉末颗粒间发生折射;在粉末模型的基础上,激光能量的传递过程可以采用辐射传递法、射线追踪法、线性衰减法或指数衰减法精确求解,从而能够更精确地计算熔池所吸收的热量。

与固定形状的热源模型相比,适应性热源能够适应金属粉末的形态,从而在有限体积法的基础上更精确地模拟金属粉末熔化过程中表面形貌的变化,从而有利于更好地识别出增材制造过程中的局部缺陷[41-42]。

尽管体热源解决了能量穿透的问题,但仍然难以模拟出粉末床受热过程中的阴影效应。这一效应是指,在加热过程中,热源可能被粒子的上表面吸收而不能穿透到粒子的下表面,从而导致粉末床熔融过程中出现独特的气孔现象。当存在未熔合气孔时,颗粒底部与前一层的接触区域变小,热耗散减小,使得更多的热量积聚在颗粒内部,使颗粒部分熔化。在采用体热源进行仿真计算时,熔化同时发生在粒子内部的所有位置,从而既不能捕捉到粒子的部分熔化,也无法捕捉到阴影效应[43]。

在采用热源模型为粉末床提供能量时,还需要考虑的一个关键因素是吸收系数。目前大多数关于过程仿真的研究均假设激光热源的吸收系数为常数,然而,相关研究表明,吸收系数主要取决于激光功率和扫描速度[44],粉末性质、材料性质、有效层厚度、激光束性质等方面的不确定性也会影响粉末的能量吸收率[45];现有的研究在热源选择时通常依赖研究人员的主观判断,而没有统一的选择规则或较为严谨的理论依据。

2.2 粉末模型

在激光增材制造过程中,粉末的供应方式分为铺粉和送粉两种。其中,铺粉方式通常利用刮板或滚筒以恒定的速度移动,收集粉末并将其送至零件表面,如图6(a)所示[46],其中L和W分别为铺粉区域的长度和宽度,H为铺粉高度,铺粉速度为V;送粉方式则利用气流通过锥形同轴喷嘴,将粉末传输到激光束和基板,如图6(b)所示,典型的粒径是20~100 μm,基板上的激光光斑直径为4~5 mm[47]。

图6 粉末供应方式Fig.6 Powder supply method

定向能量沉积与粉末床熔融的主要区别是材料被动态地注入熔池而不是被放置在基板之上,对于定向能量沉积,粉末流和粉末流过程对打印轨迹的形成非常重要,因为它们直接影响热源光束的衰减和粉末的分布。典型的方法是将气流形状近似为理想的高斯分布,并将颗粒路径近似为喷嘴通道的延伸[17, 48]。粉末的供应是个复杂的过程,以下仅介绍激光增材制造粉末建模需考虑的因素与两种常见模型。

增材制造中使用的金属粉末是一个离散的颗粒系统,其仿真模型的构建主要考虑3个层次:

1) 单个粉末颗粒的物理性质:单个粉末颗粒的润湿过程取决于其几何形状,在粉层固结过程中起着非常重要的作用。只有在考虑单个粉末颗粒的情况下,才能考虑粉末床的气体孔隙率以及部分熔融粉末颗粒对最终成型件的晶粒形核的影响[43, 49]。

2) 粉末颗粒之间的力-热作用:粉末床的净能量转移是由单个粉末颗粒之间的实际热传导决定的,并与它们的接触面积成正比[49];粉末颗粒间的力和热相互作用在粉末床的行为分析中起着重要的作用。

3) 粉末床整体性质的模拟:粉末床是许多离散的固体颗粒通过耗散碰撞相互作用的集合。粉末模型应包括粉末层的能量吸收和损失、熔化和凝固、熔池动力学、润湿、毛细效应、重力、热传递(粉末层和熔池内)和凝固过程中的竞争性晶粒长大等物理现象。此外,还应考虑由于粉末粒度分布和局部粉末颗粒密度变化而产生的随机效应[50]。

因此,在对粉末进行数值仿真时,研究人员逐渐开始采用基于颗粒的模型替代原来的均匀介质模型,以深入研究粉末在激光增材制造过程中的力学和热行为[27, 29]。然而,目前的粉末模型大都假设粒径均匀分布,忽略了颗粒的粒径分布以及相对密度变化的随机分布,与实际情况相比,粉体床的尺寸较小,颗粒相对较少。目前常用的粉末模型包括离散单元法(Discrete Element Method,DEM)和雨滴模型。

1) 离散单元法

在忽略金属颗粒内聚力和静摩擦力的前提下,通过求解牛顿第二运动定律和刚体动力学方程,能够结合时间步长模拟出粉末颗粒的分布[43,51-52],并实现任意填充密度。在粉末模型构建时,一旦达到所设定的相对密度,便终止填充过程。该方法适合并行运算,因此耗时少、计算效率高。

2) 雨滴模型

Meankin和Jullien[53]提出了一种基于雨滴模型的随机堆积算法,其基本思想是,让粒子在重力的帮助下向下滚动,直到找到能量最小的状态。这种方法所得到的粉末床的自然相对密度在二维和三维中分别约为74%和60%,可以通过移除部分颗粒,将其调整到所需的堆积密度;而颗粒去除会导致粉末床出现非物理孔,进而引起气孔或质量缺陷。此外,该方法难以采用分布式并行计算提高效率,因此通常不适用于三维粉末模型的构建[54]。

2.3 力学模型

在激光增材制造过程的加热周期中,材料的热膨胀受到较低温度下周围材料的限制,从而在加热区域中形成压应力;在冷却周期中,由于热源消失,受热区域开始冷却,该区域中材料的收缩受到加热阶段形成的塑性应变的限制而形成拉应力。如果在整个加热-冷却循环中,应力的大小超过材料的屈服强度,那么即使材料冷却到环境温度下,这些应力也不会完全消失,而是作为残余应力留在零件内[55];从宏观上看,过多的残余应力会导致零件变形和开裂,这也是激光增材制造过程质量控制的难点。

针对上述问题,在热源模型和粉末模型的基础上构建热-力耦合模型,采用数值仿真方法分析零件残余应力演化与成型过程中温度场变化的关系,成为研究人员广泛采用的手段。热-力耦合分析方法主要分为两类:直接完全耦合和顺序耦合。直接完全耦合法利用包含多自由度的耦合单元,通过一次求解就能得出耦合场分析结果,适用于多个物理场各自的响应相互依赖的情况,但需消耗大量求解时间;顺序耦合法是按照顺序进行两次或更多次的相关场分析,对于没有高度非线性相互作用的情形,顺序耦合法更为有效和方便[56]。

为了获得加工过程中零件的力学响应,可以通过有限元法或有限体积法预测激光增材制造过程零件的瞬态温度分布;然后,利用顺序热-力耦合模型估计热应力场[57-59]。其中力学分析模型采用热弹塑性定律,总应变由弹性应变、塑性应变和热应变组成[60-62],即

ε=εe+εp+εth

其中,ε为总应变,εe、εp、εth分别为弹性应变、塑性应变、和热应变。为提高计算效率,常忽略材料塑性变形对热分析的影响[63]。

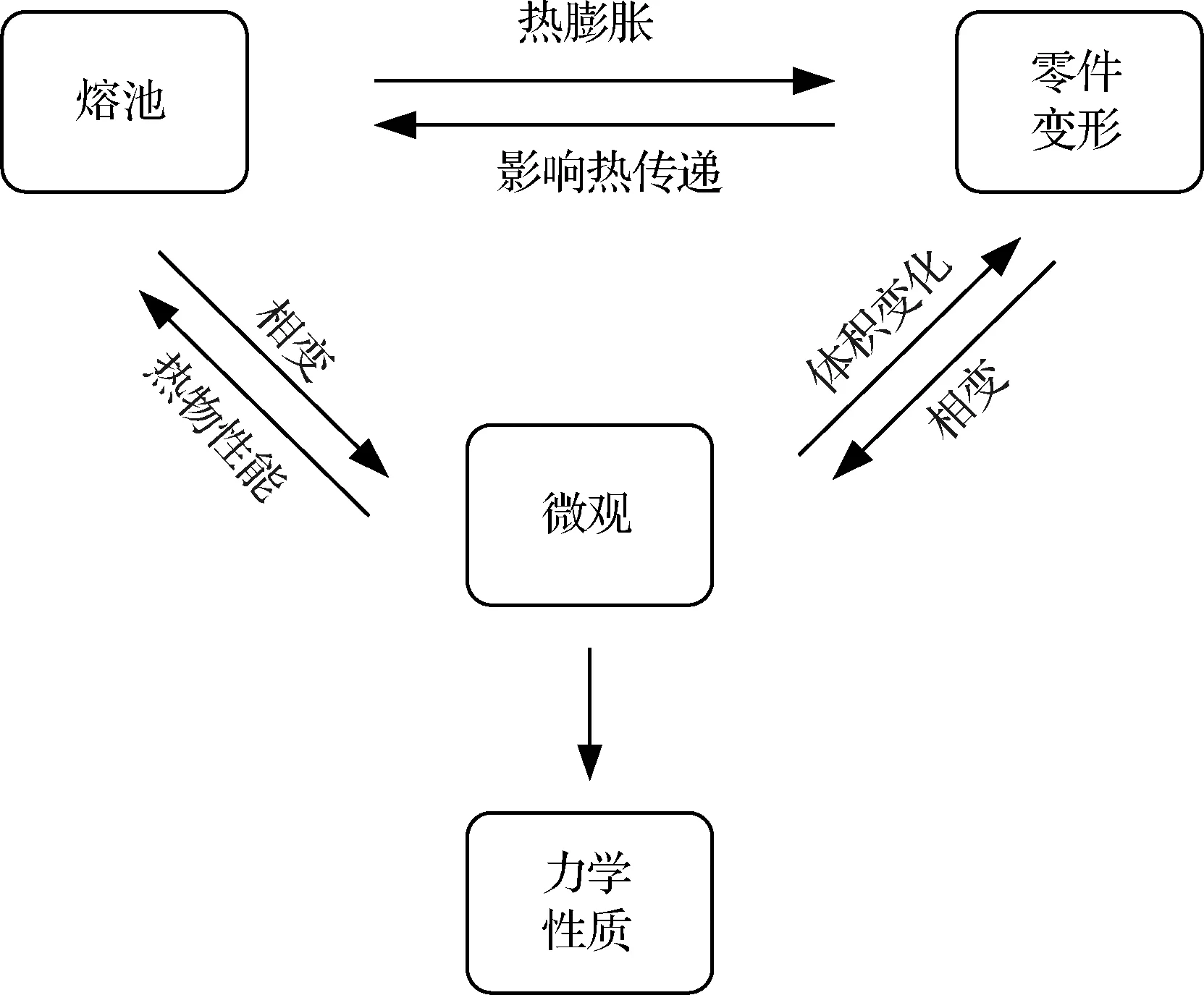

然而,激光增材制造过程涉及到较大的温度变化,导致热-力性能的强烈变化,从而产生非线性问题。如图7所示,热场和力场之间存在着复杂的相互作用,熔池温度变化通过热膨胀和相变引起的体积变化来驱动变形;变形又能影响热边界条件进而影响热传递,同时热变形也能驱动相变[64]。仅使用宏观热-弹性模型来控制残余应力也是不现实的,微观机制对宏观行为的基本贡献还缺乏解释,多尺度模型作为最具突破性的技术具有巨大发展潜力,能够结合微观尺度模型在揭示材料演化物理机制方面的优势和宏观尺度模型在终端行为方面的优势。目前,多尺度模拟的研究尚处于起步阶段,主要关注工艺参数对试样残余应力场及相关性能的影响[65];尽管激光增材制造过程本质上是多层的,但大多数研究都集中在单层沉积上。这种简化可以显著降低计算成本,但忽略了连续层之间的热交换,影响了预测的应力场[61]。

图7 激光增材制造过程的热-力耦合[64-65]Fig.7 Thermo-mechanical coupling of laser additive manufacturing process[64-65]

此外,在建立力学模型时,由于如热膨胀系数、弹性模量、屈服强度等与温度有关的材料性质参数的精确值未知或具有不确定性,例如,在激光增材制造加工过程中,材料与热源作用产生高达数千度的温度,并经历多次冷却热循环,使得材料性质可能会发生剧烈的变化[66],从而降低了力学模型的精度。

2.4 微观结构模型

材料的微观结构是决定零件性能(如屈服强度、延性)的关键因素之一,针对微观结构演化过程的数值仿真能够揭示工艺参数与微观结构之间的关系,有助于优化工艺参数,提高零件性能[67-68]。微观结构模型主要以晶粒生长过程为仿真和分析对象,而晶粒生长受三维瞬态温度场、熔池和熔敷层的几何形状、局部温度梯度以及凝固生长速率等因素的综合影响[69];因此,微观结构建模通常以宏观尺度的热源模型或由实验测得的温度场数据为基础[70]。

其中,在实验中通常仅能监测到零件表面的温度变化、凝固状态、熔池表面状态等,即使在宏观尺度上其分辨率能够满足熔池动力学分析的需要,但在微观尺度上,仍难以揭示枝晶生长行为的机理[28]。与之相比,宏观尺度下的温度场仿真可以为微观结构模型的提供温度、冷却速率和热梯度等数据输入,如图3所示;在基于热源模型的温度场仿真的基础上,使用插值算法对模拟的温度场数据进行缩放,以匹配微观结构模型的尺寸[24,43,69,71],然后基于凝固组织建模技术构建微观结构,模拟成核现象和晶粒生长过程;这一过程中,温度场仿真的精度在很大程度上决定了微观结构模型的有效性[70]。

目前常用的凝固组织建模技术有元胞自动机(Cellular Automaton,CA)法、蒙特卡洛(Monte Carlo,MC)法和相场法(Phase Field, PF)法,如图8所示[72-74]。

1) 元胞自动机模型

在凝固过程中,该模型基于与液相元胞局部过冷有关的非均质成核模型来实现颗粒成核的随机生成,并在枝晶臂的尺度上构建晶粒模型,基于物理的动态生长规律模拟枝晶生长过程[7];元胞自动机模型能够有效地描述复杂的微观结构演化过程,并且模型和算法简单,计算效率高、结果准确,较为接近实际情况,因此,在细观结构和微观结构的数值仿真研究中得到了广泛的应用[7, 25]。

图8 晶粒生长示意图[72-74]Fig.8 Schematic representation of grain growth[72-74]

2) 蒙特卡洛仿真方法

作为一种概率方法,现代计算能力的提高使得蒙特卡洛仿真方法能够被应用于具有多个空间和时间尺度的激光增材制造过程微观结构仿真问题。其主要思路在于,将计算域离散成晶格点,每个晶格点都有一个表示微观结构状态的数字;通常用0表示液体,用正整数表示不同晶格取向的凝固材料,进而模拟晶粒生长过程。尽管动力学蒙特卡洛模型能够描述晶粒形态,但它仍难以描述材料的晶体结构[8]。

3) 相场法

相场法通过序参量来描述微观结构,该参数是一个连续变量,用+1表示完全固相,-1表示所有液相,而介于+1~-1之间的值则用于描述固液界面。序参量的使用消除了明确跟踪相位边界的需要[68]。与元胞自动机和蒙特卡洛方法相比,相场法可以实时模拟微观结构向热力学平衡的演变;另一方面,相场法的计算域很小,并且对数值计算的要求更高,可以更准确地模拟微观结构演化。

3 数值仿真技术发展趋势

仿真模型的精细化程度决定了数值仿真的准确性和有效性,同时,也直接影响仿真过程的时间成本。激光增材制造过程的数值仿真涉及到多阶段、多尺度、多物理场的数值计算与分析,针对模型精度和计算效率的改进是相关技术发展的主要方向。

1) 基于数据驱动模型和深度学习技术的数值计算

近几年数值仿真技术已经从单轨单层发展到多轨多层多物理场的三维模型,但模拟尺寸与几何复杂度与实际零件相比远远不够。有限单元法忽略了流体流动减少了所需的计算量,能够模拟更大的体积。流体动力学模型通常关注熔体池的物理性质,这就需要更多的计算资源。为了模拟复杂的熔池行为,建立精细的数值模拟的计算成本非常高。例如,Khairallah和Anderson在数值仿真中使用了由劳伦斯利物浦国家实验室开发的ALE3D大规模并行代码,仍然需要约10万CPU小时才完成仿真计算[75];而Yan等对一个仅4 ms 的过程进行模拟,便需要140 CPU小时[76]。

针对数值仿真模型的计算量和计算效率问题,引入深度学习或数据挖掘技术有利于避免构建复杂的数值模型,并通过分布式并行计算提高仿真模型的运行速度。通过预测和优化工艺参数,能够进一步节省数值仿真或实际试验的时间和工作量。基于数据驱动模型和深度学习技术的数值计算已应用于增材制造领域,这类模型的优势在于其不需要构建一系列基于物理过程的方程。取而代之的是,它们会根据以前的数据自动学习输入特征和输出目标之间的关系[77]。Qian等[78]将介观仿真模型与数据驱动模型相结合,如图9所示,利用高保真度仿真模型和提取的熔池轨迹几何特征的代表性指标,分析功率、速度和层厚对熔池轨迹形态的影响,并评价熔池轨迹的质量。Gan等[79]为了理解和利用模拟和实验产生的高维数据集,使用自组织映射(Self-Organizing Mapping,SOM)的数据挖掘模型实现了高维数据在AM中的可视化。Roy和Wodo[80]建立的增材制造中热历史的替代模型(Surrogate Model,SM)可以显著降低计算成本。Koeppe等[81]对比了神经网络模型对零件变形的预测结果与有限元方法的仿真计算结果,数据表明神经网络可以替代传统的、运行效率较低的数值计算方法,并具有与之较为接近的准确度。

图9 数值仿真-数据驱动模型框架[78]Fig.9 Numerical simulation-data driven model framework[78]

2) 基于跨尺度模型的多物理场耦合分析

现有研究中,针对单一尺度的数值仿真模型研究较多,以宏观尺度下的温度场及残余应力分析为主;多尺度的仿真与分析有助于增进对金属粉末热物理过程的理解,从而为突破当前增材制造中的各种局限提供解决途径。然而,多尺度仿真与分析并不是简单地将不同模型组合起来,以一个模型的输出作为另一个模型的输入;而是需要从计算层面实现多物理场的耦合分析;因此,需要构建能够进行跨尺度仿真和计算的数值模型,实现工艺、结构与零件物理性能的关联分析。

3) 基于大数据和云平台的参数管理

数值模型建立过程中需要输入输出大量仿真模型过程参数(如,热源吸收率、材料比热容、粉末颗粒密度变化等)以及工艺参数(激光功率、扫描速率、扫描间距等),运行结束会生成大量结果数据(熔池尺寸、温度、应力等)。有些输入参数信息需要复杂的实验才能获得,为了简化实验某些参数常被简化为常数,大大降低了模型的精度。基于大数据和云平台技术,建立标准化的数值仿真数据库,实现数据的统一管理与共享,有利于不同模型间的参考、借鉴与比较,也能够为模型检验和快速优化提供支持,同时还能够为数据驱动模型和深度学习网络模型的构建与应用提供基础。

4 结 语

数值仿真技术作为推动激光增材制造发展的重要力量受到越来越多的关注,但过程建模是一个非常具有挑战性的任务,空间和时间尺度的巨大差异要求将仿真模型细分为微观尺度、介观尺度和宏观尺度模型,由于过程中涉及的多物理场的复杂性,需要进行多尺度建模。数据驱动模型或并行计算技术与数值仿真模型的结合,能够节省大量的时间和工作量,具有巨大发展潜力。使用大数据管理与标准化存储激光增材制造过程建模参数与结果信息,有助于模型建立所需数据的获取与模型检验。