影响热镀锌产品表面质量主要因素分析

章一樊,谢义康

(马钢股份公司冷轧总厂 安徽马鞍山 243000)

随着热镀锌板在汽车、家电以及建筑等行业的广泛应用,用户对热镀锌产品表面质量要求也越来越高,特别是在汽车面板和高端家电面板领域,用户的要求接近“零缺陷”,但是由于受工艺、设备等制约,表面不可避免的存在着一些表面缺陷,这些缺陷不同程度地影响着产品的性能和外观。现结合多条热镀锌线生产实践,着重从热镀锌几个主要工序入手,系统分析这几个主要工序对热镀锌板表面质量产生的影响,并阐述产生各种表面缺陷的原因及改善措施。

1 镀前清洗工艺的影响

一般热镀锌生产线在镀前都设有镀前清洗工艺,以去除冷轧基板表面残留的轧制油、铁粉以及其它固体残留物,为热镀锌提供一个洁净的表面。

带钢表面残余油脂或固体颗粒如在镀前清洗没有完全清除,在热镀锌时就会导致镀不上锌或镀锌不良,从而产生露铁缺陷。此外清洗不干净的带钢进入炉子,会污染炉辊和炉内工况,从而产生炉内相关炉辊压痕或炉辊结瘤缺陷。

带钢清洗效果与脱脂剂的浓度、温度、刷辊的电流、刷辊转速、电解电流、溶液的排放周期及排放频次有关,对于热镀锌生产线镀前清洗系统,为提高清洗效果,可从如下几个方面改善:

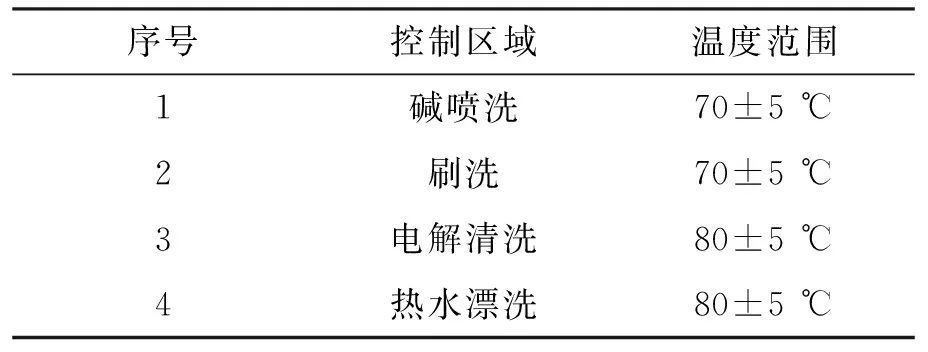

提高溶液温度:脱脂剂温度越高清洗效果越好,但温度高能耗增大,且容易产生泡沫,导致过多溶液流失。通常清洗段各个循环槽脱脂剂温度应控制在如表1所列范围内,可根据清洗效果适当调节。

表1 清洗段各循环槽温度控制范围

提高脱脂剂的浓度:浓度越高,清洗效果越好,但高的浓度在后序的水洗工序中带钢表面脱脂剂不易清洗干净,同时还会导致成本增加。对于热镀锌线镀前清洗一般碱洗段溶液浓度控制在1.5%-2.5%左右就能达到较好的清洗效果,对于电解清洗碱性脱脂剂浓度控制在2.5%-4.5%左右较好。

刷辊电流控制:刷辊电流大小反映刷毛与带钢表面接触程度的大小,标准范围内刷辊电流越大清洗效果越好,但过大刷辊电流会增加刷辊损耗。

电解电流控制:电解电流越大清洗效果越好,但电解电流过大会导致生产成本的增加。

2 镀前退火工艺的影响

镀前退火的目的有两种。第一,将带钢加热到一定的温度然后冷却完成再结晶退火来改善带钢的力学性能。第二,使带钢具有一个清洁的无氧化物存在的活性表面利于镀锌。可见镀前退火工艺不仅影响着镀锌板的力学性能还影响着镀锌板的表面质量。

2.1 炉内气氛的影响

一般热镀锌线退火炉内,均使用由氢气和氮气按一定比例混合而成的保护气体,氢气具有很强的还原作用,能将带钢表面铁的氧化物还原成纯铁,给热浸镀锌提供一个洁净的表面,氮气作为中性保护气体起着加速氢与氧化物反应的运载工具的作用。通常水平退火炉内氢气含量在15%-20%,立式退火炉氢气含量在4%-5%,氢气含量过低使得表面还原不充分,会导致严重锌层脱离缺陷。正常生产时炉内保护气体成分可通过炉内各段露点的测定和分析间接推断出。炉内气氛露点是炉内保护气体含水量的标志,露点高低会影响表面氧化铁皮的还原,通常炉内保护气体露点要控制在一个很低的范围。表2是某条典型立式退火炉热镀锌生产线炉内露点控制范围。

表2 立式退火炉炉内露点控制范围

此外炉内氧含量也是炉内气氛一个重要监控指标,当炉子气密性不好或者炉子辐射管有泄露都会导致炉内氧含量偏高,氧含量偏高会导致钢板表面还原不充分而产生脱锌、氧化色差等质量问题。

2.2 炉辊的影响

为给带钢在炉内转向或对带钢进行支撑,无论是立式炉还是水平炉内都需要相当数量的耐热合金钢辊,两种类型的加热炉使用的炉辊情况各有其特点,表3为炉内辊子使用情况比较。从表中可以看出,对于水平退火炉,由于带钢与辊子发生线性接触,如果炉辊与带钢发生相对滑动,就会在带钢表面产生划伤缺陷;水平退火炉因采用明火加热且带钢在炉内水平运行炉辊容易产生结瘤现象,结瘤会压到带钢表面,产生炉辊压印缺陷,所以要对炉辊表面进行定期的清理。

表3 两种类型加热炉炉辊使用情况比

立式退火炉炉辊较多,钢带容易在炉内跑偏,随着炉内各段温度不同,各炉辊的原始凸度也有所差别,带钢在过炉辊时由于炉辊凸度导致辊面各部分温度也有差别,从而导致带钢宽带方向上的热应力也不同,当热应力差达到一定值后就会产生瓢曲缺陷。影响瓢曲的因素很多,带钢的强度、宽带、带钢的张力、炉辊粗糙度、炉辊凸度等等,在实际生产中要结合多方面因素考虑如何消除热瓢曲缺陷。

3 热浸镀工艺的影响

热浸镀工艺是热镀锌最主要工序,经过退火后的带钢进入锌锅镀锌然后经过气刀控制镀锌层重量再进入镀后冷却系统,这期间很多因素都会影响表面质量。该工序影响表面质量主要表现在以下几个方面:

3.1 锌液成份的影响

加铝法热镀锌工艺锌液中除锌以外还存在铝、铁、铅等几种元素,其中铅等微量元素在锌锭入锌锅前已经得到严格控制,基本对热镀锌板表面质量影响不大,但铝和铁在锌锅中一直是变化的且其相对其它元素含量较大,对表面质量影响较大。

对于纯锌镀层产品锌液中的铝含量一般控制0.17%-0.23%这个范围。在460 ℃时锌液中的铁的饱和浓度为0.03%,当铝处于上述范围时,铁元素处于析出的边界状态,所以锌液的纯洁度不够,容易产生一些细小的游离渣,带到带钢表面。为此要降低锌液中的铁含量,特别是对于表面质量要求高的汽车面板,在生产之前提高锌液中的铝到0.25%-0.3%,使得锌液中的铁控制在0.01%以下,远离析出点,使得带钢穿过纯净的锌液,减少表面细小锌渣缺陷。因此,无论哪条镀锌线都要做好Al、Fe两种元素的动态或定期监控。

3.2 锌锅辊影响

锌锅内布置有沉没辊和稳定辊。沉没辊是非驱动辊,它的转动是靠带钢与辊面间的摩擦带动的,通常为了增加摩擦力,辊面都带有沟槽,沟槽内经常会淤积锌渣,锌渣积累到一定程度后就会在镀锌板表面形成沉没辊辊印缺陷。出现沉没辊辊印缺陷时,要通过调整锌锅中的铝含量、锌液温度、入锌锅温度来消除。此外沉没辊辊面粘有锌渣,就会在形成沉没辊辊锌疤,出现该缺陷时应及时用刮刀擦拭辊面,铲除锌渣。

锌锅中的稳定辊用于稳定锌锅段的带钢,如果稳定辊表面粘有锌渣等杂质会在镀锌板表面产生稳定辊辊印缺陷。稳定辊在锌锅中的传动方式有主传动和非传动两种形式,对于非传动稳定辊,如果带钢与辊面间的摩擦力太小或辊子轴承有磨损,也会导致其与带钢产生相对滑动,而产生划伤缺陷。

3.3 气刀的影响

气刀是用来控制锌层重量一种设备,可以通过控制气刀喷吹气体的压力、气刀刀唇与带钢的距离、刀唇的开口度以及气刀距离液面的高度来控制镀层重量和表面质量,这些控制方式控制不当会产生如下几种表面缺陷。

3.3.1 气刀条痕

气刀条痕缺陷由于气刀的刀唇发生了局部堵塞,而在带钢相应位置上产生的连续的线状气刀条痕缺陷。当气刀的喷吹压力很大而且气刀又距液面很近时,锌液的飞溅最易引起喷嘴堵塞。发现气刀堵塞之后,应立即采用专用清理工具进行处理,同时要调节气刀参数以避免锌液的飞溅。

3.3.2 边厚

热镀锌板边沿的锌层比中部锌层厚时,就会形成边厚缺陷。边厚有高速边厚和低速边厚,高速厚边主要是由于气刀的角度调整不佳或气刀边部挡板位置不当,形成扰流而产生的。适当调整气刀角度或边部挡板位置可消除此缺陷。带钢运行速度低于60米/分时,也可能产生边厚缺陷,由于喷嘴两端的气流向外散失一部分,这样减小了边部气流的冲量,造成边部刮锌量比中部小,从而形成边厚缺陷。出现该缺陷时,在速度控制范围内要适当提高生产线速度,对于有边部气刀的镀层控制系统可通过增加边部气刀压力来消除边厚。

3.3.3 锌液飞溅

飞溅缺陷是指钢带边部分布不均点状锌粒亮痕,此缺陷是气刀在擦拭锌液时,由于某些原因(如喷吹压力、距离、角度等不当)引起的锌液飞溅,分散的锌液粘附于带钢表面所致。

4 镀后表面光整工艺的影响

热镀锌线镀后都设有光整机用于提高镀锌钢带的平直度和表面光洁度,同时起到消除带钢屈服平台改善镀锌板力学性能的作用。通常光整区域会产生以下几种表面缺陷:

4.1 光整花缺陷

当光整机轧制力过大而带钢张力又小的情况下或进光整前带钢板型不好情况下,特别是对于薄带钢,在光整时板表面会形成大面积起皱现象,通常称为光整花缺陷。出现该缺陷时要通过提高光整区域的带钢张力同时适当降低轧制力进行消除。

4.2 辊印缺陷

光整机辊印缺陷有工作辊辊印和支撑辊辊印缺陷两种。工作辊或支撑辊辊面受伤或粘有脏物、锌粉、锌渣等,在大轧制力下印到热镀锌板表面形成相应辊印缺陷。出现此缺陷时要及时查找辊面受伤位置或粘物位置,若辊面受伤严重要及时更换辊子,若辊面粘有赃物,应及时用在线高压水装置清洁辊面。

4.3 非光整边

由于光整机工作辊带有一定凸度或弯辊系统,在带钢过光整机时边部轧制力较小或边部没有轧制,导致镀锌板边部颜色和中部有差异,称为非光整边。此时在保证板型的情况下应该调整光整机弯辊系统适当加大负弯辊力,消除该缺陷,但同时要防止边浪缺陷的产生。

5 镀后表面处理工艺的影响

为提高热镀锌板的耐腐蚀性能及一些其它表面性能,热镀锌线在光整、拉矫后都设有后处理工艺对镀锌板进行表面处理,通常有表面铬酸盐钝化处理、无铬钝化处理、耐指纹处理以及涂油工艺等,钝化处理多采用辊涂和喷涂方式进行,涂油工序由涂油机完成对于无铬钝化和耐指纹处理等处理工艺的镀锌板多用于高端家电产品,为提高膜层的均匀性和膜厚的精度控制,多采用辊涂处理工艺。对于辊涂处理方式影响镀锌板表面质量的主要因素是涂辊和取料辊。当这两种辊子辊面有磨损或粘有脏物,就会在板面产生相应的涂辊辊印;当涂覆辊和取料辊之间压力不均会产生钝化不均缺陷。

涂油工序最常见的质量问题是由于涂油机喷梁堵塞导致的涂油不均、涂油色差以及未涂油。此外由于防锈油内含有水分,会导致涂油机雾化效果不好,而产生涂油不均匀,故要定期对防锈油的含水量进行检测,通常要求含水量在小于500 ppm以内。

6 结语

以上简单的介绍了带钢连续热镀锌生产线容易产生表面质量缺陷的几个主要工序,影响热镀锌板表面质量的因素还很多,如来料表面状态、生产线与带钢接触的各种辊子的表面清洁度、生产线的工作环境以及操作人员的控制水平等都会对板面质量产生一定的影响,需要我们多联系生产实际,结合热镀锌理论知识,逐步查找分析各种缺陷产生的原因,并制定相关改进措施。