汽车车轮外倾连杆疲劳断裂失效分析

王伟峰,计遥遥,成昌晶,代朋虎

(马钢股份公司技术中心 安徽马鞍山 243000)

汽车车轮一般不是垂直安装,从早期的正车轮外倾到更趋向于零车轮外倾,甚至在轿车中采用负车轮外倾以便改进转弯的性能。车轮外倾角的作用是提高车轮工作的安全性和转向操纵的轻便性。

现有的外倾连杆主要是通过焊接方式制作,所使用的材料和焊接工艺对外倾连杆的疲劳强度产生重要影响,从而影响车辆服役安全性能。

现根据仿真模拟结果和试验结果,对疲劳断裂失效零件进行分析,找到了疲劳断裂的原因,并提供了相应的改进措施,为汽车车轮外倾连杆的选材及焊接工艺控制提供参考。

1 试验方法

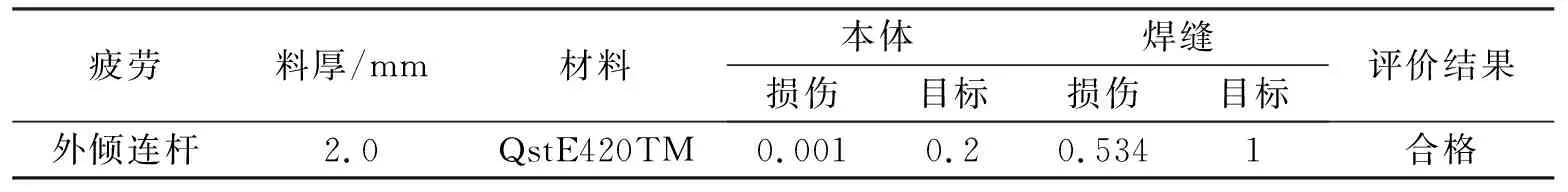

某主机厂进行前期底盘设计时,采用2.0 mmQstE420TM材料制作外倾连杆,材料性能如下表所示,零件如图1所示,仿真模拟时,疲劳性能可以满足要求。仿真结果如表2和表3所示。

图1 外倾连杆应用模型

表1 实验材料力学性能

表2 外倾连杆强度分析结果

表3 疲劳性能分析结果

经过仿真分析,强度和疲劳分析最大风险位置均为外倾连杆弯曲内侧焊缝位置,且为外倾连杆中间位置偏内侧,但是外倾连杆能够满足耐久的要求。

进行台架试验,在较短时间内,外倾连杆弯曲中部内侧焊缝位置出现断裂,台架试验不合格,经过台架试验过程的记录,起裂位置为内侧,与CAE仿真分析风险位置相符。

2 断口形貌分析

疲劳断口是指结构件在疲劳断裂后形成的断裂表面,该断裂面一般由三个区域组成,它们分别是:疲劳源、裂纹缓慢扩展的疲劳裂纹扩展区以及瞬间断裂的快速断裂区。连续的拉压循环应力作用下,策源地附近的裂纹开始扩展,疲劳过程进入裂纹的扩展阶段,疲劳裂纹的扩展一般分为慢速扩展和快速扩展两个阶段。

对失效零件解剖分析,试样位置见图2。取断口扫描试样一个,靠近断口位置金相试样1个,远离断口的金相试样1个。

图2 零件断口形貌及和取样位置

采用扫描电镜观察断口,断口形貌如图3、4、5和图6所示,断口呈现疲劳断裂的形貌。裂纹源位于连杆内侧焊缝处,在连续拉压循环应力作用下,向连杆外侧扩展,可见明显裂纹扩展形貌,在外侧焊缝处瞬间断裂,断裂面可见疲劳辉纹和塑性韧窝。

图3 内侧焊缝断口 图4 外侧焊缝断口

图5 靠近内侧裂纹扩展区形貌 图6 靠近外侧瞬断区形貌

3 显微组织分析

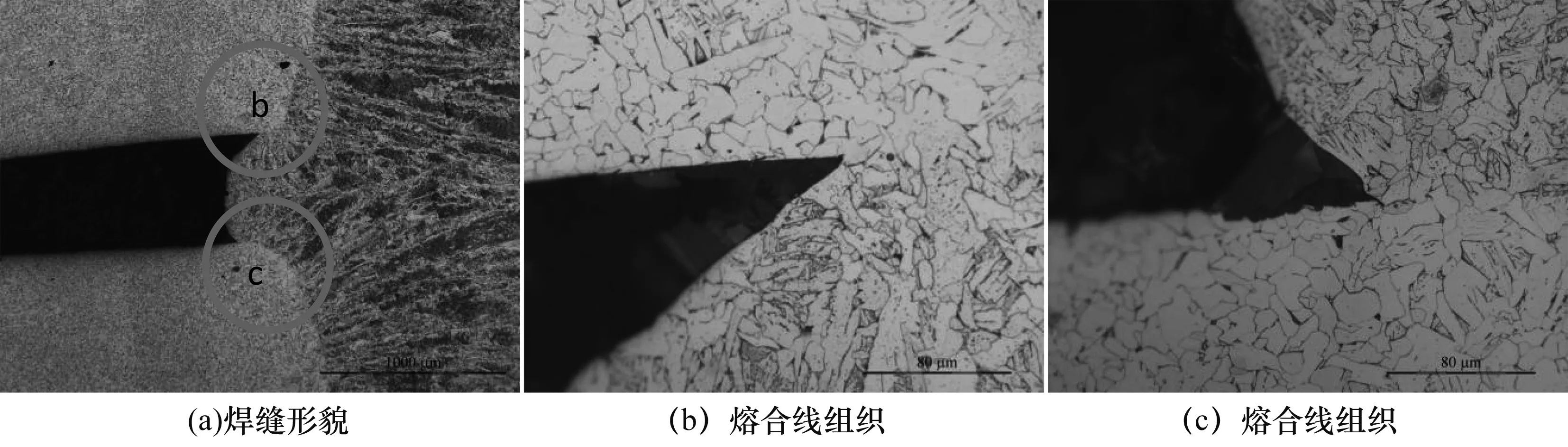

截取2#、4#金相试样,2#距离断口较近位置,4#距离断口较远位置处,取样位置如图2所示。观察断口附近和远离断口位置组织,焊缝组织为铁素体、贝氏体和少量珠光体,熔合线处组织为粗大铁素体、少量贝氏体和少量珠光体,基体组织为细小铁素体、珠光体和碳化物。 焊缝与母材呈一定夹角,夹角处靠近母材侧是焊缝热影响区,2#焊缝熔合线处显微组织比4#试样粗大。和母材组织相比,熔合线处粗大的组织使得熔合线附近局部强度降低,无法承受台架试验施加外力。

图7 2#试样焊缝处显微组织

图8 4#试样焊缝处显微组织

图9 2#试样焊缝处扫描形貌

观察2#试样扫描形貌,可见在焊趾处残留少量焊渣,且焊渣间断性深入到焊缝内部。4#没有发现裂纹,但是焊缝处仍残留少量焊渣。

由此可见,间断分布的焊渣导致了零件疲劳开裂的应力集中点,加上异常粗大的的显微组织在较大的循环应力下,在应力集中点产生裂纹并快速扩展。

4 结论

采用仿真分析的方法,对焊缝处理的方式以及边界条件和加载应力,会影响分析的结果。仿真分析得到的危险区域是连杆弯心内侧,而焊接时的装配、焊接工艺的选择使焊接件的性能与整个刚体的性能有较大差异。

外倾连杆焊接接头由焊缝区、热影响区和母材区组成,内侧焊缝熔合线处组织较外侧粗大。建议调整焊接工艺参数,控制接头外观及焊缝熔合线处组织。

焊缝处夹角、焊渣以及异常粗大的的显微组织会引起焊缝区应力集中现象,在较大的循环应力下产生裂纹并扩展,是引起疲劳断裂的主要因素。