Si含量对铝硅镀层热成形前后镀层结构与表面形貌的影响研究

周世龙,邓宗吉,陈 乐

(马钢股份公司技术中心 安徽马鞍山 243000)

随着汽车行业对减重、降低能耗、提高安全性能的要求日益提升,热成形钢及热冲压技术获得广泛应用。而铝硅镀层热成形钢由于热冲压过程中无氧化铁皮,同时可以提升热成形零件的耐蚀性能,因此铝硅镀层热成形钢应用较为广泛。阿赛洛-米塔尔专利技术的铝硅镀层最为成熟,其性能已得到充分的应用验证,成分为8%-11%Si、2%-4%Fe、余量为铝,典型成分为Al-9.3%Si-2.8%Fe。

铝硅镀层中添加Si元素主要目的是降低合金相厚度,从而提高镀层的成形性能。一般情况下,铝液中添加5%的Si,即可使合金相的厚度降低70%以上。铝液中添加不同含量的Si可能对铝硅镀层热成形前后镀层结构与表面形貌产生影响,从而影响最终产品性能,因此很有必要开展Si含量对铝硅镀层热成形前后镀层结构与表面形貌的影响研究。

1 试验材料与方法

试验所用材料为镀铝硅生产线生产的不同Si含量的铝硅镀层钢板,钢板厚度1.4 mm,基板化学成分见表1,铝硅镀液成分见表2,镀层重量见表3。本工作采用两种Si含量镀液,分别为Al-6%Si与Al-10Si,采用常规镀层重量双面150 g/m。

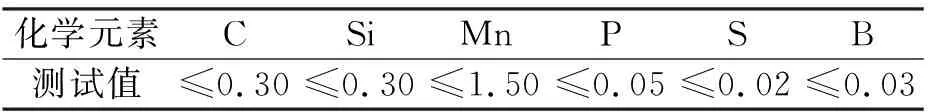

表1 原材料化学成分(wt%)

表2 镀液实际成分(wt%)

表3 双面镀层重量(g/m2)

试样加工尺寸为1.4 mm*100 mm*150 mm,使用箱式电阻炉和平板淬火压力机对试样进行加热、淬火,加热温度900 ℃,加热时间4 min,冷却速率>30 ℃/s。

使用扫描电子显微镜、能谱分析仪对铝硅镀层热成形前后镀层结构、成分与表面形貌进行分析。

2 结果与讨论

2.1 热成形前镀层结构与表面形貌

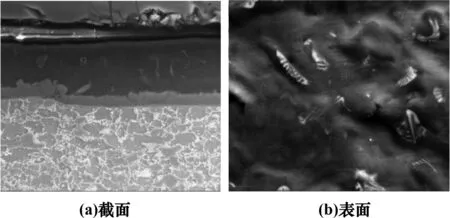

图1为Al-6%Si加热前铝硅镀层结构与表面形貌,图2为Al-10%Si加热前铝硅镀层结构与表面形貌,表4、表5为相应的镀层成分分析结果。

图1 Al-6%Si热成形前镀层结构与表面形貌

表4 Al-6%Si热成形前镀层成分分析结果(wt%)

图2 Al-10%Si热成形前镀层结构与表面形貌

表5 Al-10%Si热成形前镀层成分分析结果(wt%)

发现:不同Si含量对铝硅镀层热成形前的镀层结构与表面形貌影响不大,热成形前皆由内外两层构成,外层为含有一定固溶Si的纯Al层并夹杂有少量的柱状的τ相FeSi2Al,内层为Fe-Al-Si三元相τ相FeSiAl,其厚度随Si含量的变化不大,约5 μm。

2.2 热成形后镀层结构与表面形貌

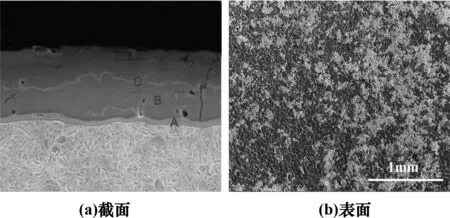

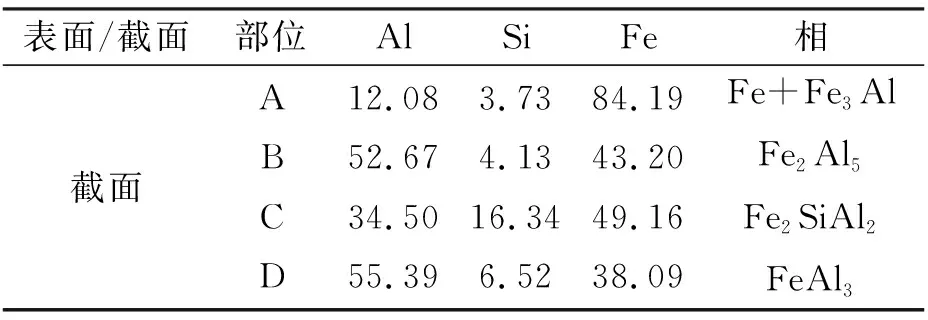

图3为Al-6%Si加热后铝硅镀层结构与表面形貌,图4为Al-10%Si加热后铝硅镀层结构与表面形貌,表6、表7为相应的镀层成分分析结果。

发现:不同Si含量明显影响铝硅镀层热成形后的镀层结构与表面形貌。常规镀层成分Al-10%Si加热后镀层结构由基体至表面分别为扩散层(Fe+FeAl)、Fe-Al层、Fe-Al-Si层(连续)、Fe-Al层(FeAl或FeAl),一般情况下,Fe-Al层为FeAl或FeAl。但是,当Si含量为6%时,加热后镀层中Fe-Al-Si相在Fe-Al层中呈不连续分布,并且镀层中孔洞数量与尺寸明显高于Al-10%Si。另外,Al-10%Si加热后镀层表面较Al-6%Si更为粗糙。

图3 Al-6%Si热成形后镀层结构与表面形貌

表6 Al-6%Si热成形后镀层成分分析结果(wt%)

图4 Al-10%Si热成形后镀层结构与表面形貌

表7 Al-10%Si热成形后镀层成分分析结果(wt%)

2.3 结果讨论

铝硅镀层中添加Si元素主要目的是降低合金相厚度,从而提高镀层的成形性能。一般情况下,铝硅镀层热成形前镀层结构由基体至表面分别为τ相(合金相)和表层的Al+Si组成(一般τ与基体中间存在FeAl/FeAl层,厚度小于1 μm),表层及镀层中分布一定数量的长条状τ相。本工作中当Si含量大于等于6%,合金相厚度降低不明显,6%Si与10%Si合金相厚度约5 μm。

一般情况下,铝硅镀层热成形后镀层结构由基体至表面分别为扩散层、Fe-Al层、Fe-Al-Si层、Fe-Al层的四层结构。当Si含量为10%时,镀层为较完整的四层结构,但当Si含量较低6%时,Fe-Al-Si层呈不连续分布,这可能与镀层中Si含量较低,不能形成较多的Fe-Al-Si相有关。另外,但当Si含量较低6%时,镀层中孔洞数量、尺寸明显增加,这可能与加热过程中的扩散有关,镀层中的Si可降低加热过程中Fe-Al的相互扩散速率,当Si含量较低时,Fe-Al的相互扩散速率较大,柯肯达尔效应较强,造成镀层中孔洞数量、尺寸增加。此外,对于热成形后镀层表面粗糙度程度,6%Si低于10%Si,这可能与Si含量较低,镀层熔点较高,镀层不能充分液化流动并粗糙化有关。

铝硅镀层热成形后的镀层结构与表面形貌对最终产品的性能有着至关重要的作用,为保证良好的焊接、涂装性能,热成形后的镀层结构要求完整、连续、较少的孔洞且镀层表面要求较为粗糙。对于上述要求,10%Si明显优于6%Si。

3 结论

不同Si含量对铝硅镀层热成形前的镀层结构与表面形貌影响不大,镀层由内外两层构成,外层为含有一定固溶Si的纯Al层并夹杂有少量的柱状的τ相,内层主要为Fe-Al-Si三元相τ;

不同Si含量明显影响铝硅镀层热成形后的镀层结构与表面形貌,高Si含量的镀层有利于形成Fe-Al-Si三元相呈连续分布的镀层结构,高Si含量的镀层不易形成孔洞,高Si含量的镀层热成形后有利于形成更为粗糙的表面。