基于模糊自适应PID的手机后盖加热控制系统的研究*

尹凤福 王瑞东 安 瑞 杜泽瑞 张树房

(青岛科技大学机电工程学院 青岛 266061)

1 引言

据工信部统计,手机用户数量已经超过15.3亿,每年产生的淘汰手机数量超过4.5亿部[1],而且这些数字在逐年增长。无论是智能手机使用过程中内部器件的维修和更换,还是废旧手机的拆解回收分类处理,都必不可少要对手机进行拆解[2]。

手机拆解的第一步就是进行手机后盖拆解。手机后盖与手机的连接方式目前主要有两种方式:背胶连接和卡扣连接。随着手机防水防潮功能的不断优化,离不开背胶的密封作用,背胶连接成为后盖固定的主要方式。拆解背胶类型的手机后盖需要进行加热处理,加热板的温度控制是后盖拆解的关键问题。本文研究出基于模糊自适应PID的手机后盖加热控制系统,缩短加热板的调整时间,达到理想的控制效果。

2 系统方案的设计

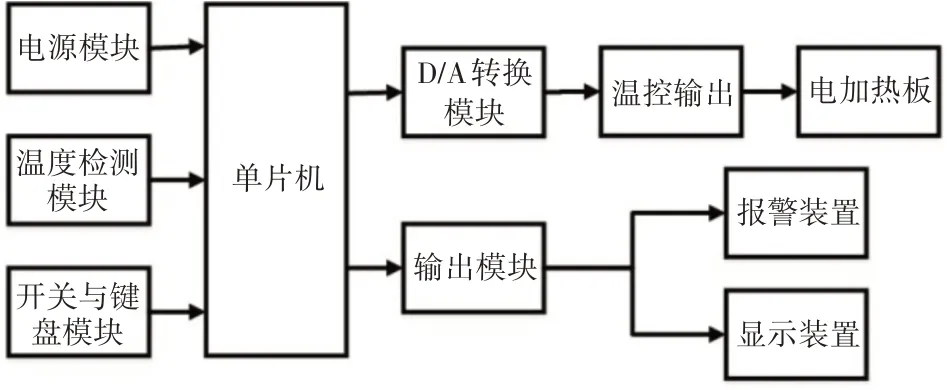

本设计中最主要的芯片是STC89C52RC,通过DS18B20采集加热板实时温度,与按键设置温度进比较,输出D/A转换控制信号,进而控制加热过程,温度通过LCD1602液晶显示器件显示[3],并配合蜂鸣器报警装置提醒加热完成。该系统大体分为电源模块、温度检测模块、开关与键盘模块、D/A转换模块、输出模块,总体设计框图如图1所示。

图1 系统总框架图

3 系统硬件设计

3.1 电源模块

MCS-51为STC89C52RC的内核,其稳定工作电压范围为3.8V~5.5V,为使用者提供了极大的方便。

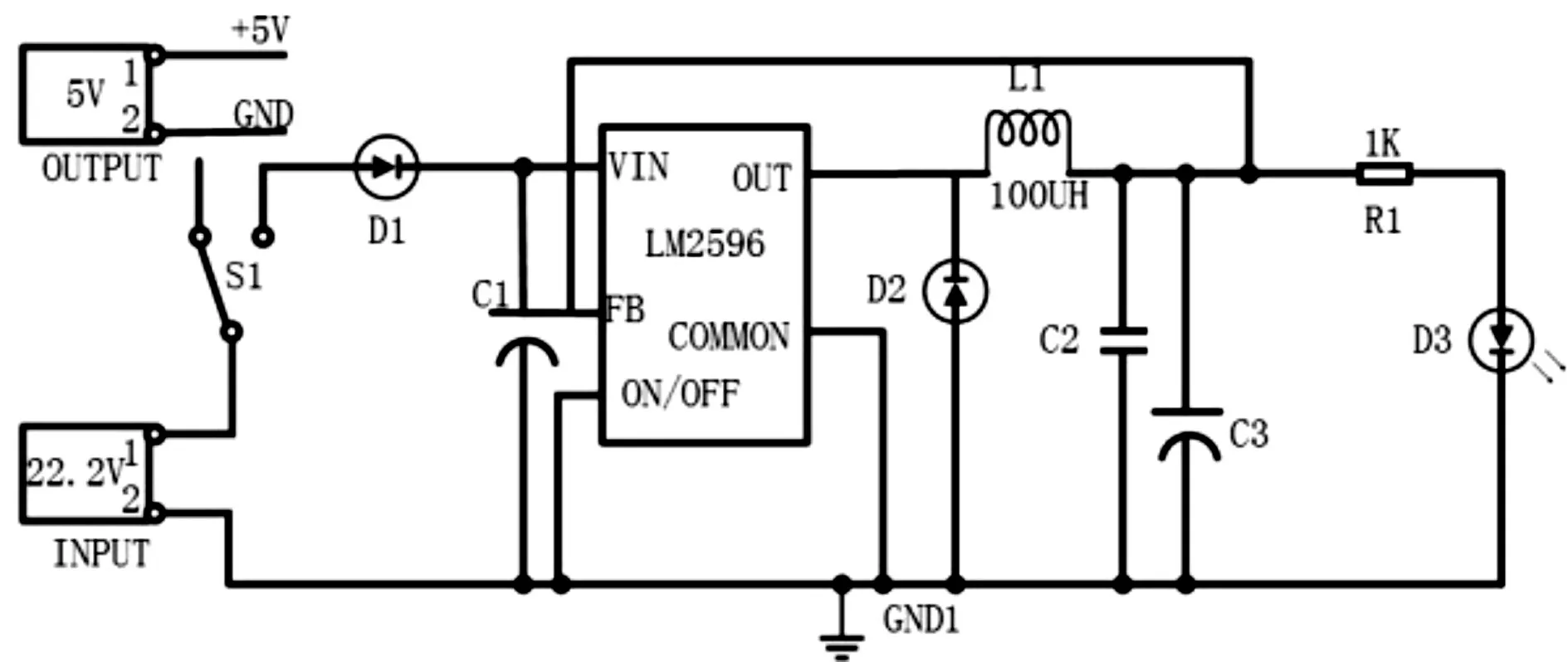

采用两节11.1V锂电池串联的供电系统,但单片机和其他传感器的工作电压为+5V。LM2596型号的芯片对电路进行降压,控制电压转为+5V。另外在输出电路中加入一个二极管,方便察看电路工作状态[4],电路原理图如图2。

图2 电源电路图

3.2 温度检测模块

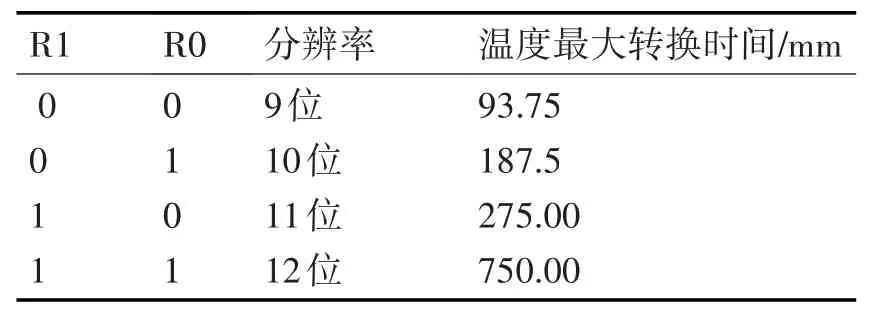

手机背胶的开始熔化温度一般为80℃,温度过高会产生电池爆炸的危险,DS18B20广泛应用于-55℃~+125℃范围内温度的采集,测量误差1℃,在-10℃~+85℃时精度达到了±0.5℃。DS18B20的3个引脚接线简单[5],可以直接精确地实现手机后盖加热板的温度测量。配置不同的位数确定温度和数字两者的转化是DS18B20配置寄存器的特点之一,其中R0、R1决定了温度测量的精度,其模式表如下。

表1 R0和R1模式表

3.3 D/A转换电路

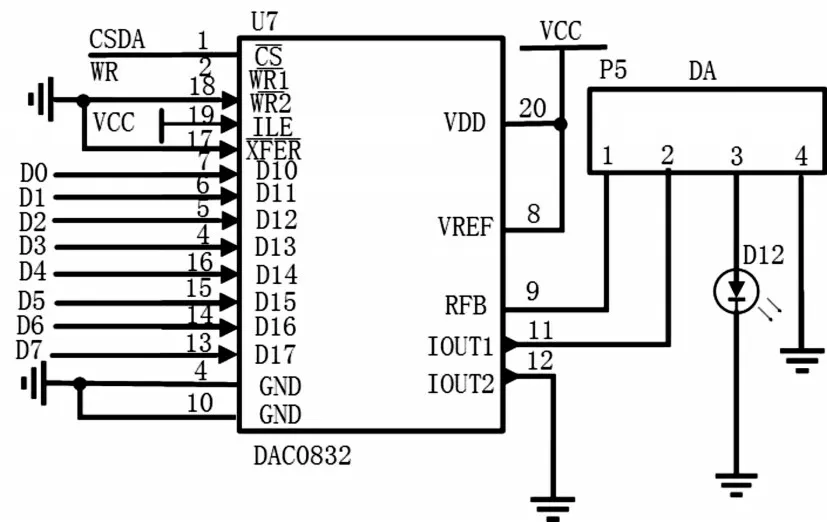

DAC0832是D/A转换电路的控制芯片,是8位分辨率的集成芯片,与控制系统完全兼容,硬件连接电路图如下[6]。

图3 DAC连接电路图

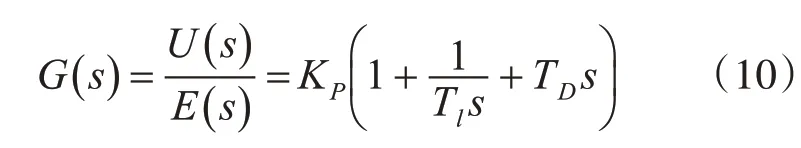

4 加热板温度控制系统

4.1 加热板数学模型

加热手机后盖的电加热板采用热扩散率较高的铝板,工作温度为室温~300℃之间,内置均匀安放的电阻丝,为增加加热板的耐腐蚀性在铝板上表面加一层不锈钢[7]。

将电加热板的温度设置为所要研究的变量,加热温度保持稳定时,产生的热量Qt、保持的热量Q1与散发的热量Q2之间的关系为

式中,Q1可表示为

Q2可表示为

其中,时间常数t,Tk表示k时的当前温度值,初始温度为T0,手机后盖加热板的热容量用C表示,散热系数用A代替。通常条件下,环境温度T0远小于加热板k时刻的温度Tk。

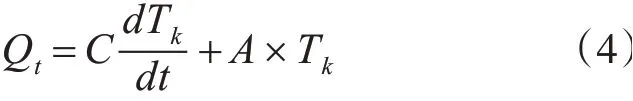

因此,T0忽略不计,Qt可以表示为

做拉普拉斯变换可以得到

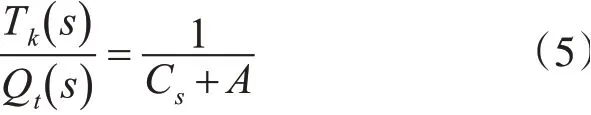

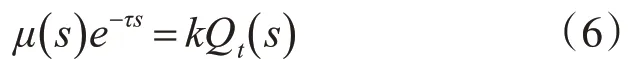

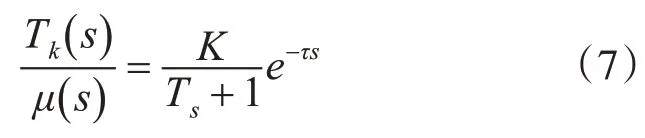

在手机后的加热过程中,控制手机后盖加热的信号和加热板的温度测量存在时间延迟τ。设电加热板的输入控制为μ:

可以得到加热板的数学模型:

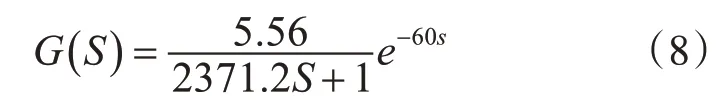

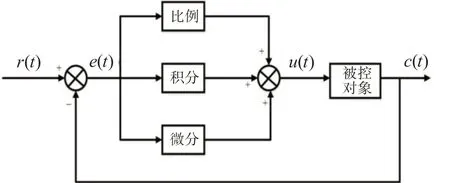

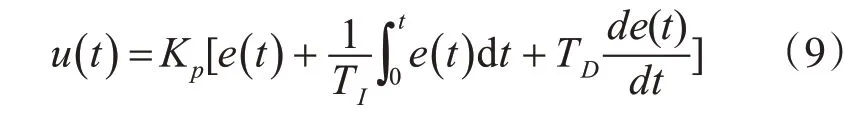

4.2 PID控制系统

PID算法具有控制原理简单且效果较好的优点,其控制原理如图4所示。

图4 PID控制原理图

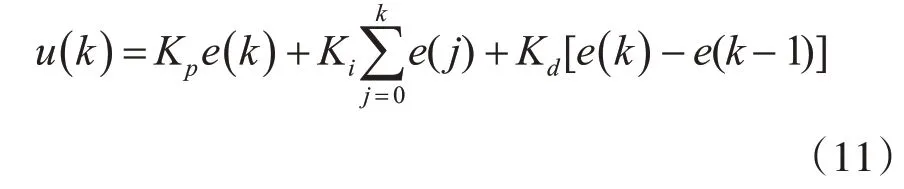

控制过程中偏差e通过PID控制器处理,输出控制量u:

式中,Kp为比例放大系数;TI为积分时间;TD为微分时间;

由式(11)可得控制规律的传递函数:

将信号采集之后,根据偏差值来进行计算,对控制算法式(11)离散化[9],可得:

可以看出本系统中的数字量经过算法系统的离散化,转变成数字PID控制[10],加热板温度控制系统以PID控制算法为基础,采用控制更准确的变参数PID控制。

4.3 模糊自适应PID控制

传统PID控制会受到控制系统的干扰,并有一定的滞后性,导致温度控制系统的准确性受到影响。模糊自适应PID能够通过模糊控制器在线调整PID参数[11],解决这一问题。

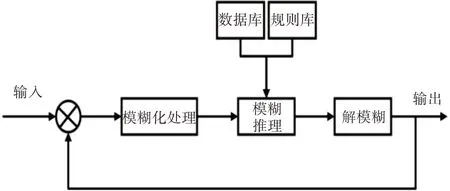

模糊控制理论广泛应用在生产生活的各行各业[12]。模糊控制器是根据人们的推理过程,将模糊变量通过数据库和规则库实现数据分析,再通过解模糊输出控制变量[13]。手机后盖加热板存在加热滞后严重和容易受到周围环境影响的问题,用模糊控制能够精确完成手机后盖加热的控制过程,模糊控制器的流程如图下。

图5 模糊控制器的流程图

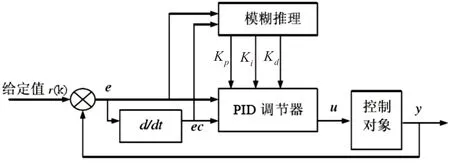

将偏差e和偏差变化ec输入模糊自适应PID控制器,通过模糊控制规则对PID参数进行修改,可以完成Kp、Ki、Kd与e、ec模糊关系的定义。在系统控制过程中,不断检测e和ec的值,推理得到增量参数ΔKp、ΔKi和ΔKd[14]。通过PID调节器推理分析得到的信息输入STC89C51RC单片机,单片机输出分析后得到的控制信息,进而实现对手机后盖加热板的加热功率控制,最终完成对手机后盖加热的精确控制。具体控制原理如图6所示。

图6 模糊自适应PID控制原理图

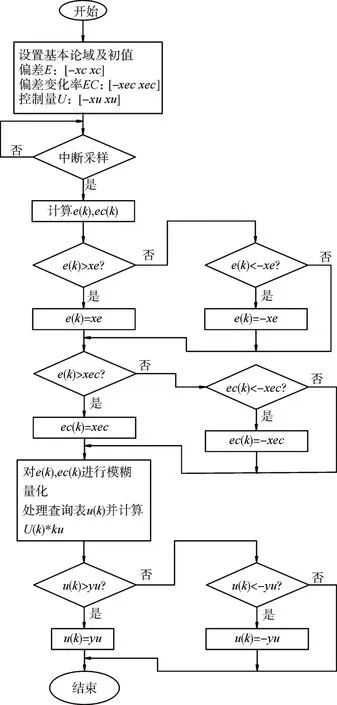

其算法流程图如图7所示。

图7 模糊自适应PID控制算法流程图

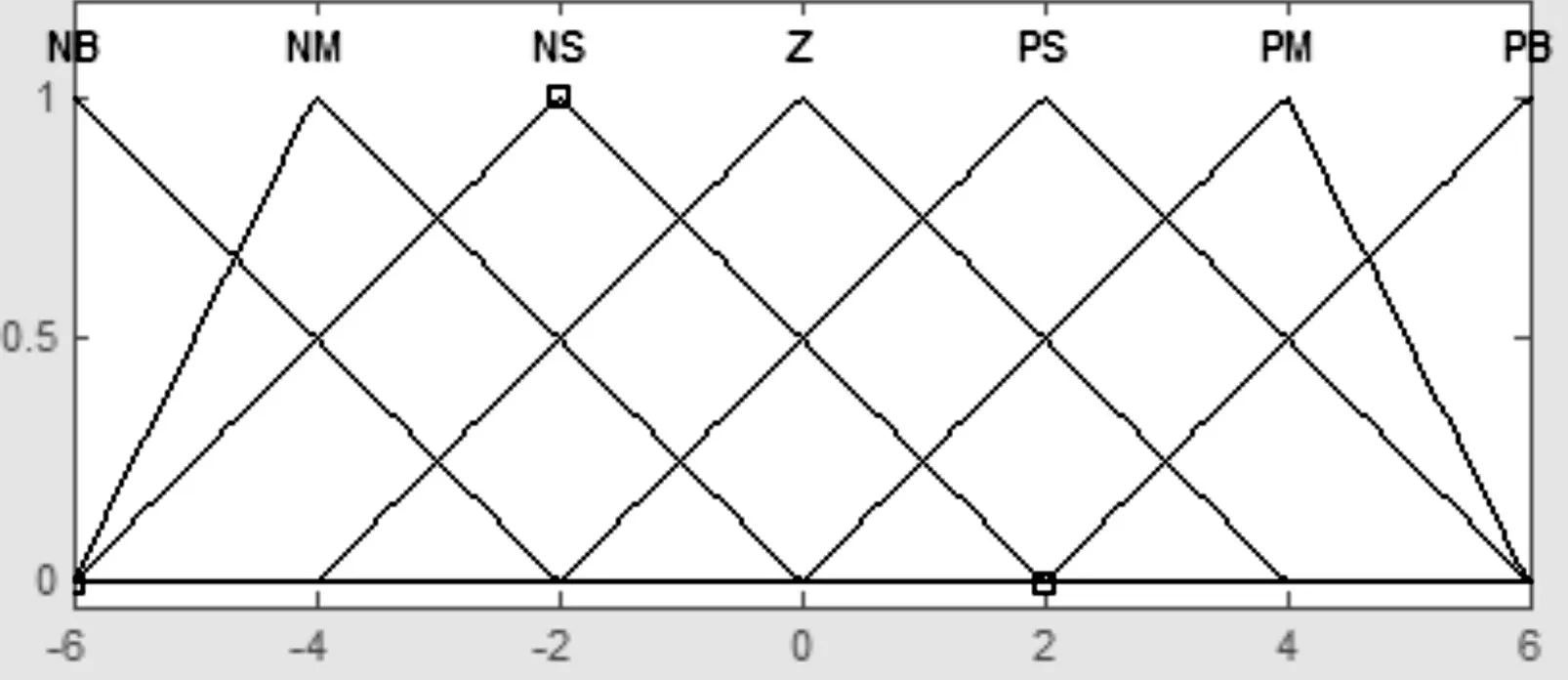

本控制系统中,误差为e,误差变化率为ec,模糊PID比例因子的增量参数为ΔKp、ΔKi和ΔKd。根据加热板加热性质和技术人员的实践操作经验,对系统的相关参数设定如下,定义模糊子集{NB(负大)、NM(负中)、NS(负小)、Z(零)、PS(正小)、PM(正中)、PB(正大)}[15],模糊论域均取为模糊域范围为[-6,6],量化等级为{-6,-4,-2,0,2,4,6}。模糊子集的隶属度函数如图8所示。

图8 隶属度函数

模糊规则是模糊推理的依据,它表达了输入量和输出量的相对关系[16]。

当温度偏差信号||e较大时,为避免偏差的瞬间变大,应该选择较大的Kp值和较小的Kd来提高系统的响应速度[17],避免微分饱和,同时为减少系统的超调量,应当减弱积分作用,故Ki=0。

如果|e|较小或趋于零时,应取较大的Kp和Ki值,使用较小的Kd值,这样可以避免系统到达设定温度后的振荡。当误差变化率|ec|较小时,Kd一般取中等值较为合适;当误差变化率|ec|较大时,Kd的值则应取较小值。

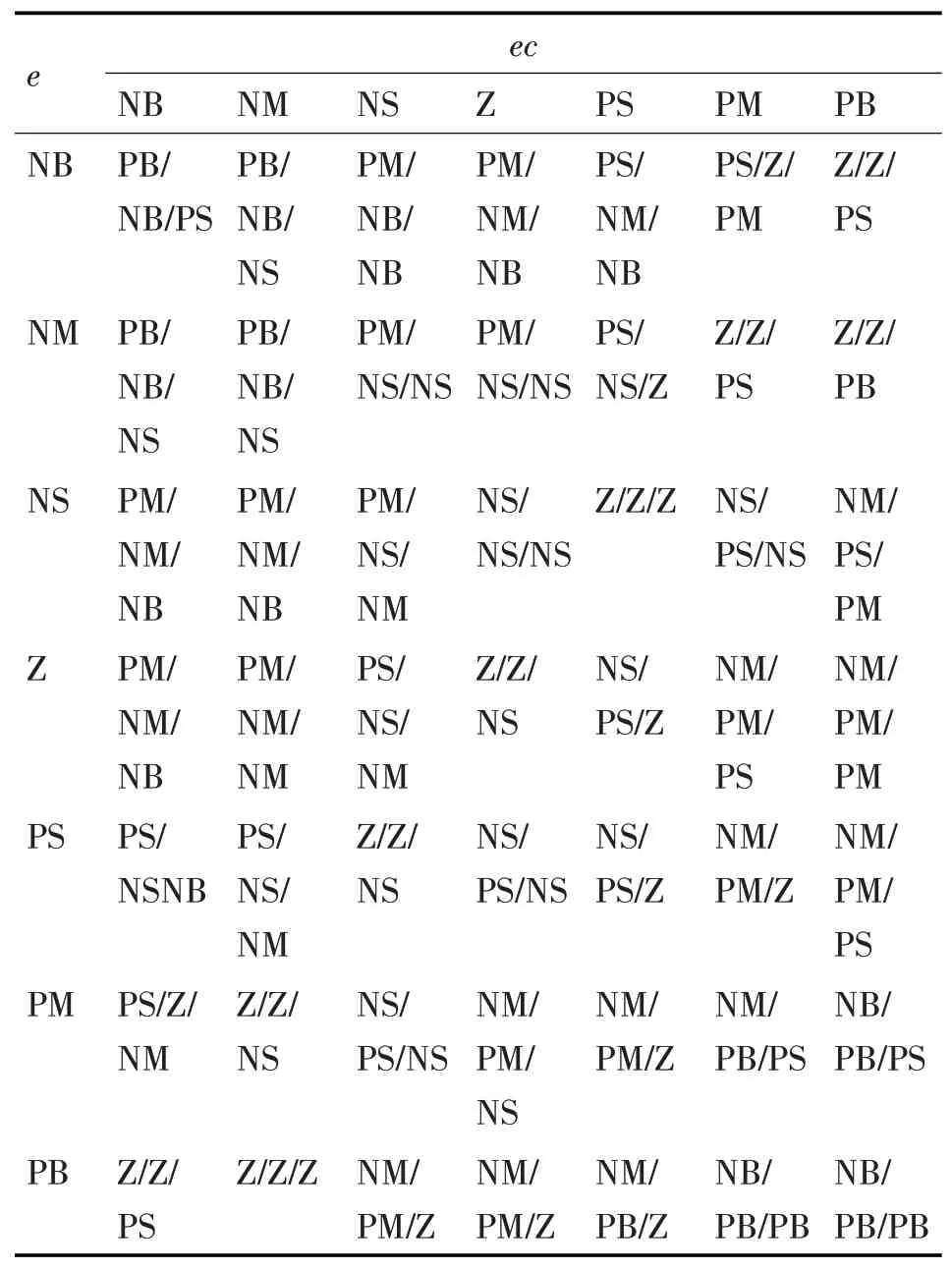

通过分析可得到误差和误差变化率与模糊控制中ΔKp、ΔKi和ΔKd的关系,对应的规则表如下[18]。

表2 三参数模糊控制器规则表

5 系统仿真分析

5.1 仿真模型

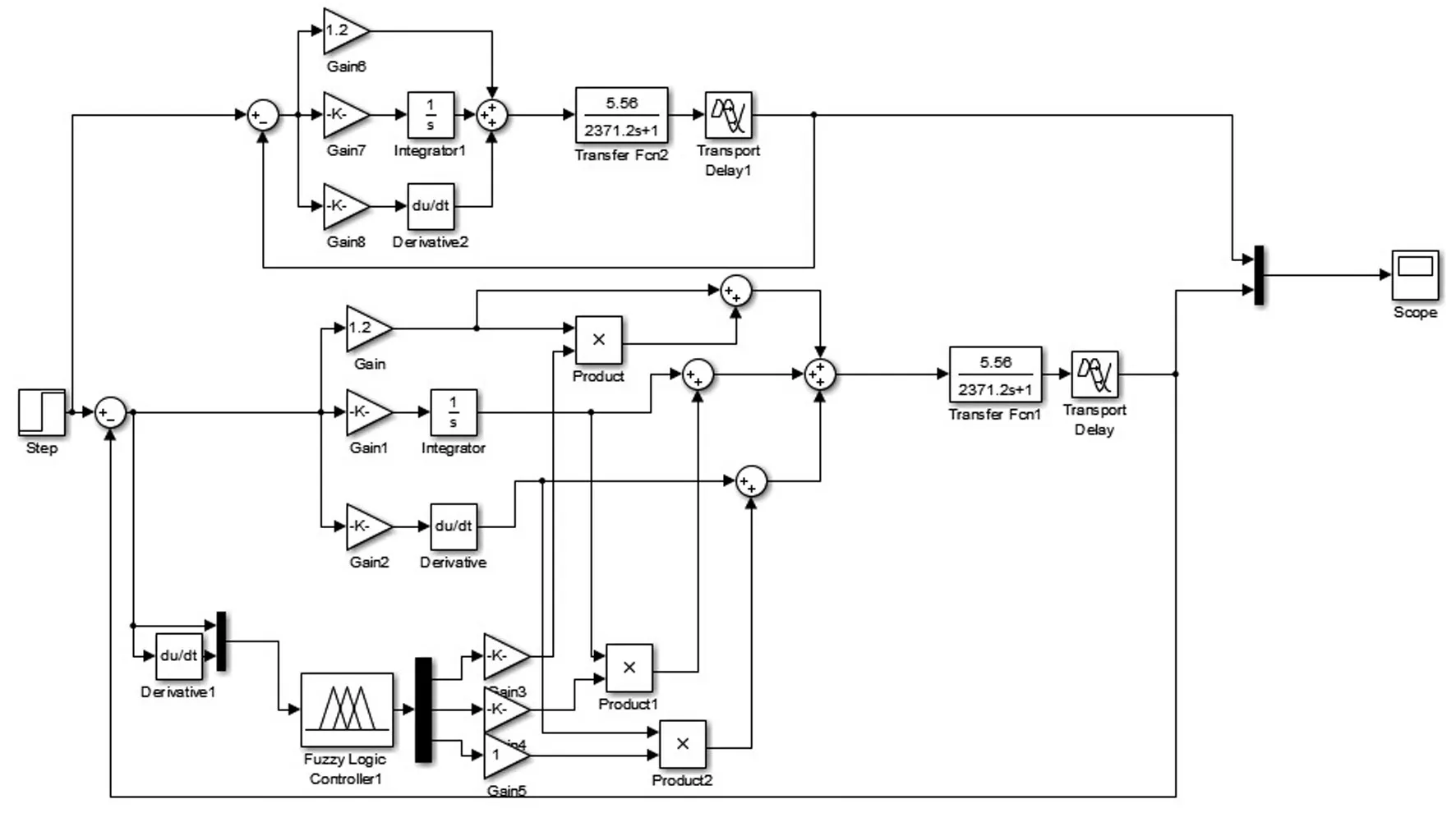

基于Matlab2013a提供的Simulink模块进行仿真 试 验[19],设 置PID仿 真 参 数 为:kp=1.2,ki=0.0045,kd=0.05。将传统PID与模糊自适应PID进行仿真验证,在Simulink中建立模糊控制器,仿真框图如图9所示。

图9 仿真模型

5.2 仿真结果分析

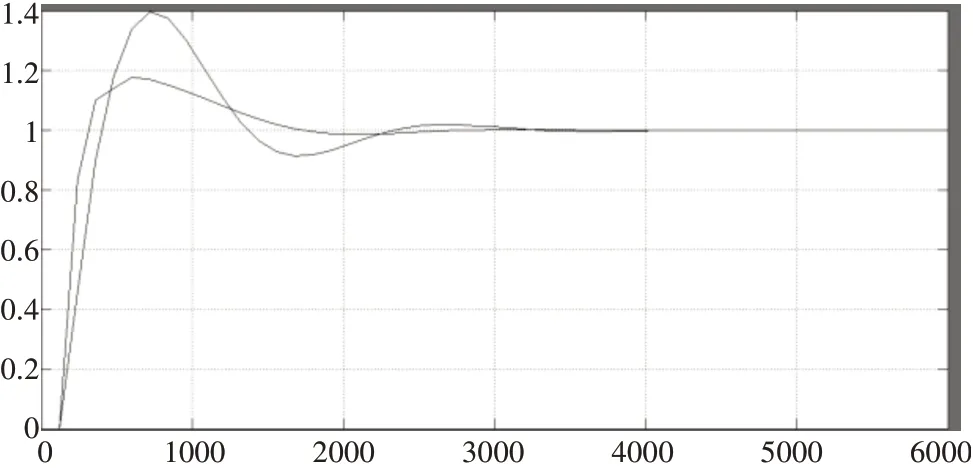

Simulink模块仿真得到的模糊自适应PID算法与传统PID算法的阶跃响应曲线如图10所示。

通过图10的仿真数据数据,可以得到传统PID系统超调量σ为40%,上升时间为720s,调整时间3800s;模糊自适应PID系统超调量σ为18%,上升时间600s,调整时间2600s。模糊PID控制器通过对PID控制参量的动态调整,减小了控制系统的超调量,缩短了上升和调整时间。因此,模糊自适应PID算法控制能够较快完成加热板的温度调节,并保证手机后盖加热过程的稳定性,提高温度控制系统的准确度。

图10 阶跃响应曲线图

6 结语

本研究是基于STC89C52RC单片机设计了手机后盖加热控制系统,整体结构简单。为保证手机后盖拆解的需要,对延迟滞后性大、惯性大且非线性的加热板建立数学模型,利用模糊自适应PID控制器对传统PID进行在线参数整定,然后通过Mat⁃lab/Simulink仿真分析。仿真结果表明,模糊自适应PID能够缩短调整时间,减少超调量,提高传统PID的控制性能,具有良好的控制效果。