刮板运输系统煤流通道堵塞防控技术

崔 卫 秀

(中煤张家口煤矿机械有限责任公司,河北 张家口 076250)

0 引 言

煤炭开采技术的发展以采煤技术和高新技术的结合为依托,同时煤炭开采装备技术的发展是促进煤炭开采效率提高的重要措施。现阶段高产、高效、高安全性、高集约化是现代化煤矿开采的主要发展方式[1],而刮板输送机作为煤矿主要运输设备之一,其运输效率直接决定着煤炭开采的生产效率和煤矿的经济效益,因此现代化智慧矿井的发展对刮板成套运输装备的效率和可靠性均提出了更高的要求。在这种情况下就需要提高设备的运输效率以提升矿井的生产能力,提升设备的可靠性来提高矿井的生产效率[2],因此,高链速刮板输送系统必将成为未来行业发展的方向。

刮板链运行速度是刮板输送机运行的一个重要参数,为研究刮板输送系统链速提升的可行性,国内外学者对此做了大量的分析研究,取得了重要研究成果。王兆峻等[5]基于散煤的离散元模型,利用刮板输送机不同运行速度下的等效面积,得出刮板输送机的运量是等效截面积和链速的函数,而等效截面积的大小和链速相关。蔡柳等[6]进行了刮板输送机中部槽运输效率及其运输过程中的应力和变形的研究,结果表明链速和煤颗粒与中部槽之间的静摩擦因数对运输效率的影响较为显著。张国新[7]对链啮合传动与刮板输送机速度特性关系进行了研究,最终得到了不同啮合状态下的刮板输送机速度变化曲线图,通过对曲线图的分析,可以了解啮合链轮的齿数变化对刮板链速的影响。毛君等[8]研究了刮板输送机在运行输送物料时的刮板输送机运行规律以及动态特性,系统地提出了刮板输送机输送物料的过程中各个关键部件的受力以及运动特性。

基于以上已有的研究成果,笔者以中厚煤层开采为研究背景,阐述了刮板链速全面提升的可行性。为保障刮板运输系统的连续、顺畅、高速运输,防止煤流在运输通道内堵塞,以大块煤对运输系统造成的危害为主线,提出了确保煤流顺畅运输的综合煤流堵塞防控技术与方案,并在现场进行了试验。试验证明:该系统可改善工作面设备配套的合理性,最大限度发挥工作面设备潜在的生产能力,提高工作面产能。

1 刮板运输系统发展现状

1.1 国内外刮板输送机链速比较

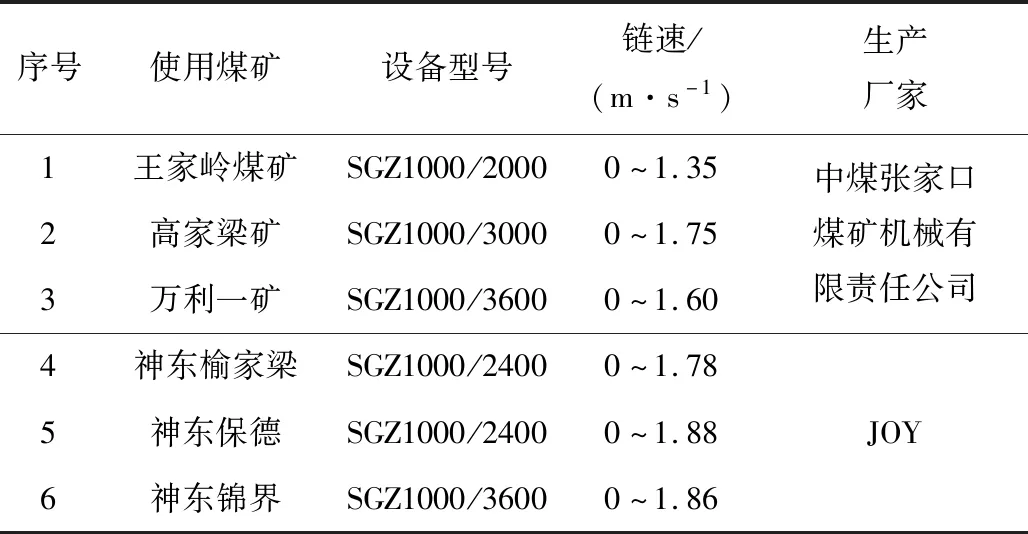

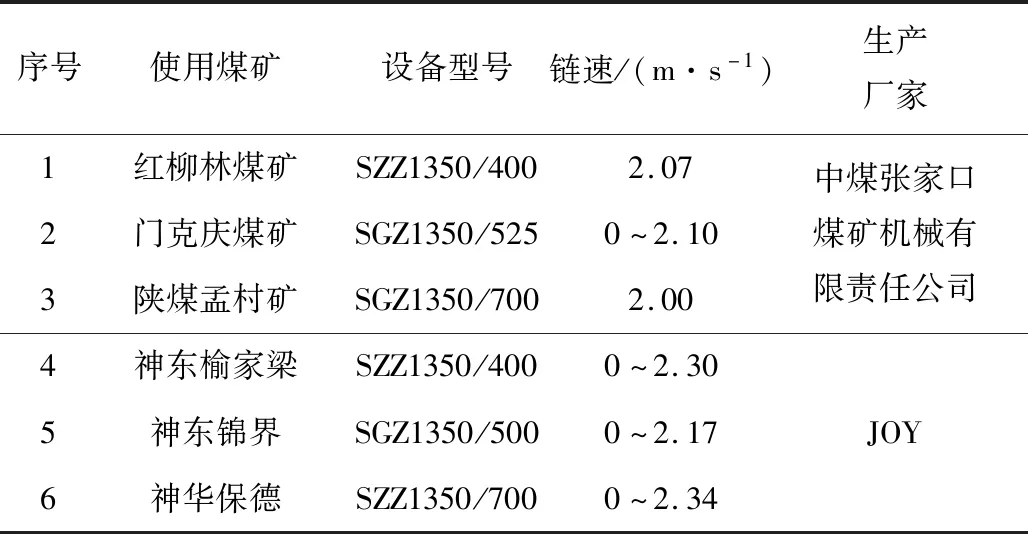

对比国外同类产品,刮板输送系统链速较国内均有所提升,美国JOY公司在槽宽1000系列的刮板输送机链速均能达到1.78 m/s以上,在槽宽1350系列的桥式转载机链速均达到2.17 m/s以上。下面为中煤张家口煤矿机械有限责任公司和JOY公司相近产品链速、运量的比较,见表1、表2。

表1 国内外1000系列刮板输送机链速比较Table 1 Comparison of chain speed of 1000 series scraper conveyor at home and abroad

表2 国内外1350系列桥式转载机链速比较Table 2 Comparison of chain speed of 1350 series bridge transfer machine at home and abroad

1.2 链速提升的可行性及影响

随着变频驱动技术在刮板输送系统中的成功应用,自主智能调速控制技术已经日益成熟,刮板输送机提升速度变得简单快捷。但是当刮板链速提升后,单位时间内煤流和运输系统相关部件的摩擦次数增多,对运输系统的各个拐点的冲击也增大,随之带来的负面效应,由于缺乏系统性研究及试验数据,为各大煤矿用户带来了很大的困扰。如何合理地进行整体设计,保证链速提升之后煤流仍运行顺畅是本文主要解决的问题。

1.3 大块煤成因及对刮板运输系统的危害

刮板运输系统包括工作面刮板输送机、巷道桥式转载机、巷道锤式破碎机。中厚煤层开采中工作面刮板运输系统内的大块煤主要有:采煤机割煤后未经破碎的大块煤、后部放顶的大块煤及矸石、来自煤壁的大块片帮煤。

其成因如下:

1)采煤机在高速割煤时,由于采煤机滚筒旋转时对来自煤壁的煤未能完全破碎,在推移刮板输送机时,大块煤会部分进入刮板输送机槽内,在刮板链的带动下,向机头方向运行。

2)后部放顶煤开采中,受顶板周期来压的影响,放顶煤时大块煤及矸石随液压支架尾梁落入到后部刮板输送机槽内。

3)在中厚煤层开采工作面,受开采扰动和矿压的影响,煤壁发生大块片帮脱落频繁[11],脱落时由于未能完全进入刮板输送机槽,会导致煤流运输不畅。

散煤在刮板运输通道内随刮板链的运转向机头方向运输,在输送机过渡段爬升一定角度后,在机头卸载口煤流转向90°,经转载机入料口至转载机爬坡段,爬升一定角度后卸载到带式输送机上。当不规则的大块煤在运输过程中经过输送机过渡段、输送机卸载口、转载机入料口、转载机起坡段等“拐点”时,在刮板链的带动下呈一定角度爬升或者煤流转向时,大块煤的运输状态发生改变,导致其向槽外侧溢出。此种现象不仅会影响煤流的顺畅运输,严重时会造成煤流通道的堵塞,甚至压死刮板输送机槽直至停机。此时不得不采取人工清煤,费时费力的同时,严重影响了煤炭生产效率。

2 煤流堵塞综合防控技术

结合现场实际情况,根据刮板运输通道内煤流发生堵塞现象的不同位置,对运输系统的相关部件结构特点进行研究,采取不同的防控方法与技术,确保煤流通道的顺畅运输。

2.1 输送机过渡段

过渡段是过渡槽以及安装于其上的过渡底挡板、过渡铲煤板和过渡推移梁的总称。而过渡槽是联接输送机机头架与刮板输送机槽的特殊联接槽,它的作用是在工作面“三机”配套过程中调整刮板输送机配套长度,平滑顺利的完成输送通道地起坡,并与机头架相联。

2.1.1 端卸式过渡槽

端卸式过渡槽中板爬升角度α是由机头架中板角度和抬高槽中板角度相交确定的,如图1所示。通常α不大于15°(中板与侧板底平面N的夹角),其不能太大,否则将影响煤流的顺利卸载。基于高链速刮板输送机的运行特性,需尽可能降低升角α以使刮板运行平缓,煤流顺畅。调整α可通过在满足卸载高度尺寸前提下调整机头架中板角度来实现,在机头架中板位置确定后再根据机头架和特殊槽的中板确定过渡槽中板位置。

1—侧板;2—中板;N—侧板底平面图1 过渡槽Fig.1 Ramp pan

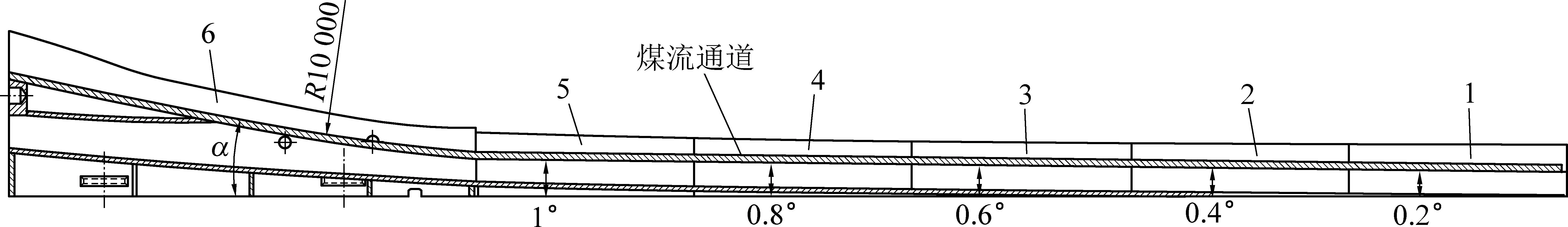

爬升角度α和过渡圆弧半径γ的大小直接决定着煤流的顺畅与否,采取提前阶梯式抬高大圆弧过渡整体方案,增加抬高槽数量,使爬升角度α呈递进式增加,并加大过渡圆弧半径γ,以此达到高链速下煤流的顺畅运行。

图2中抬高槽数量为3节,爬升角度均为1°,过渡圆弧半径为4 000 mm。图3中,抬高槽数量为5节,爬升角度呈阶梯式递增,过渡圆弧半径为10 000 mm。与图2对比,图3的过渡段煤流爬升过程明显放缓,非常有利于高链速刮板运输系统煤流的顺畅运输和刮板的高速运行。

1—中部槽;2—左一抬高槽;3—左二抬高槽;4—左三抬高槽;5—过渡槽图2 优化前的煤流爬升过程示意Fig.2 Coal flow climbing process diagram before optimization

1—左一抬高槽;2—左二抬高槽;3—左三抬高槽;4—左四抬高槽;5—左五抬高槽;6—过渡槽图3 优化后的煤流爬升过程示意Fig.3 Optimized coal flow climbing process

2.1.2 侧卸式过渡槽

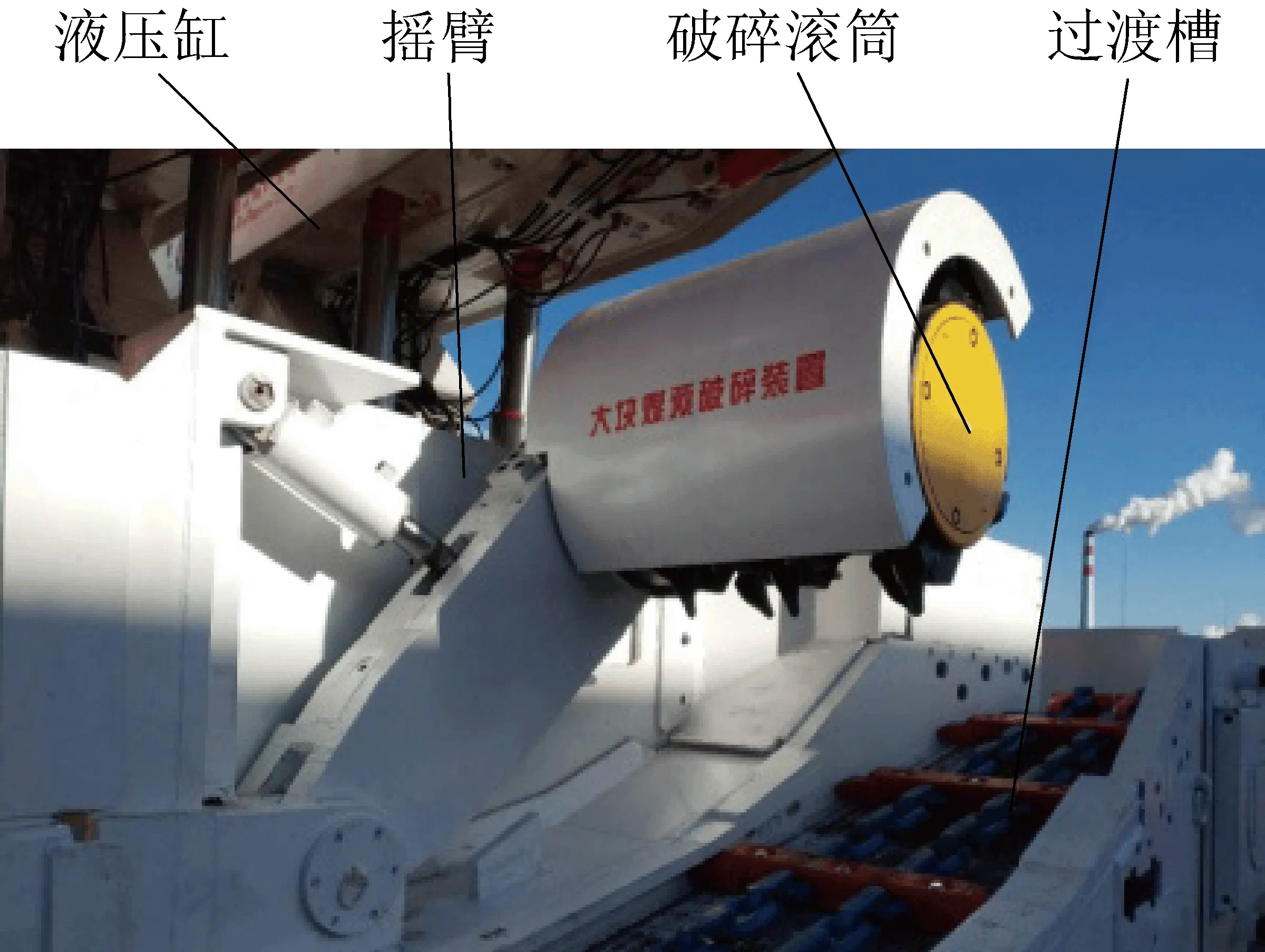

侧卸式过渡槽由于机头架卸载高度较低,过渡段煤流的爬升角度较小,一般不存在过渡段出现煤流堵塞的情况。但是大块煤在进入机头卸载口时,需转向90°卸载到转载机上,在转向过程中因其运输状态发生改变,从而导致其卡在卸载口,无法顺利完成卸载,来自工作面的高速煤流由于运输通道的堵塞,很快会堆积如山,直至压死刮板输送机槽。鉴于上述情形,在此过渡段处设置有大块煤滚筒式直驱破碎装置,如图4所示,对来自工作面的大块煤实施预破碎,使其能顺利通过卸载口,进入转载机运输通道。

图4 滚筒式大块煤破碎装置安装示意Fig.4 Installation of drum type large coal crushing plant

2.2 机头卸载口

2.2.1 交叉侧卸式

交叉侧卸式是由于刮板输送机的刮板链与转载机的刮板链相互交叉而得名,其主要特点在于配套使用了交叉侧卸式机头架,其与端卸机头架的主要区别是:以一定速度从中部槽方向运输而来的物料被交叉侧卸式机头架后物料运输改变90°卸载到转载机运输槽中,而端卸式则是物料不改变运输方向直接卸载到转载机的卸料槽中。

如图5所示,交叉侧卸式机头架是由链轮组件、输送机上链道、输送机下链道、活中板、转载机下链道、转载机上链道、犁煤板等组成的,其中刮板输送机上刮板链、转载机上刮板链、刮板输送机下刮板链、转载机下刮板链相互交叉,经过犁煤板和活中板完成90°卸煤[12]。当刮板输送机上的散煤运行至机头处,受到犁煤板的阻挡而下落到转载机上,由转载机刮板将其向前运送。设计时由于犁煤板下底面和活中板的间距必须大于刮板输送机刮板厚度,才能保证刮板输送机刮板的顺利通过,由于间隙的存在,导致少部分散煤会随着刮板进入到下链道,增加了下链道刮板的运行阻力,有时会有矸石挤入到间隙内,导致链条断裂,影响了煤流的运输顺畅。

1—链轮组件;2—刮板输送机上链道;3—刮板输送机下链道;4—活中板;5—转载机下链道;6—转载机上链道;7—犁煤板图5 交叉侧卸机头架结构示意Fig.5 Structure of cross side unloading head frame

在刮板链速提升之后,卸煤的顺畅与否对交叉侧卸式机头架式一个非常严峻的考验,结合多年来的设计经验和实际使用状况,对高链速刮板输送机交叉侧卸机头架提出局部改进。

1—犁煤板;2—活中板;A—犁煤板前挡板;B—活中板卸载口图6 犁煤板超前活中板结构示意Fig.6 Structure of plough coal plate leading plate

采取犁煤板超前活中板的结构,如图6所示。煤流运输过程中,首先受到犁煤板前挡板A的阻力作用而转向,活中板卸载口B滞后于犁煤板前挡板A,使得煤流在刮板的带动下,粒度大于刮板高度的原煤由于受到犁煤板前挡板的阻挡而完成卸载,只有少量粒度较小的原煤进入下链道,该结构在减少回煤的同时,防止了大块煤及矸石卡在犁煤板下底面和活中板之间,有利于煤流的运输顺畅。

2.2.2 端卸式

对于端卸式刮板输送机,由于其卸载高度较高,导致过渡槽煤流爬升角度较大。实践中,由于大块煤运行到机头架处运行状态发生改变,加之受到机头架侧板的阻碍,造成煤流在此处堵塞。结合全国各大煤矿的使用习惯及实践经验。在此处设置了滚筒式大块煤破碎装置,在大块煤运行不畅时,对其施破碎保证煤流的顺畅运行,如图7所示,在大块煤进入机头架前将其破碎,避免大块煤堵塞机头部位,保证了输送机“咽喉”部位的畅通。

图7 过渡段大块煤破碎装置安装示意Fig.7 Installation of intermediate section bulk coal crushing plant

该装置结构紧凑,操作简单,有效满足了煤矿综采工作面高链速刮板运输系统煤流顺畅运输的需求,此外破碎摇臂铰接点设置在过渡槽爬坡起始段处,安装位置较低,方便工人安装。

2.3 桥式转载机入料口

桥式转载机是一种特殊的刮板输送机,它布置在工作面的运输巷,与采煤工作面的刮板输送机垂直搭接,刮板输送机运过来的原煤落到桥式转载机的卸料槽上,桥式转载机再负责把输送过来的原煤抬高并运输到巷道带式输送机上。

当原煤从刮板输送机运输到转载机上时,煤流需要转向90°,不规则的大块煤在刮板输送机刮板和转载机刮板的双重作用下,运输状态会改变,使其在进入转载机通道时,卡在侧板处,造成煤流的堵塞,这种状态下,必须对其实施破碎。经过实地考察调研,对入料口盖板进行加厚,并在此设置了可伸缩式四连杆液压冲击破碎装置,如图8所示。当大块煤在入料口堵塞时,操纵液压冲击破碎锤对大块煤实施冲击破碎。

1—入料口中部槽;2—卸料槽;3—液压冲击破碎锤图8 四连杆液压冲击破碎装置安装示意Fig.8 Installation of hydraulic impact crushing hammer with four connecting rods

2.4 桥式转载机爬坡段

从转载机凹槽开始,一直到凸槽这部分称为爬坡段,从凸槽到机头卸载口这部分称为架桥段。为了使架桥段有一定的高度和长度空间,方便桥式转载机机头能够与带式输送机或输送带自移装置有效搭接,爬坡段必须有一定的爬升角度α。

传统的爬坡段槽如图9a所示,其中铰接槽和凹槽联接,为了使凹槽盖板和铰接槽盖板合理衔接,凹槽前盖板与侧板呈缓向下式,煤流运行到此处,在D处形成拐点,因过煤空间的变小而发生卡阻,造成煤流的堵塞,并且凹槽的链道因位于“拐点”处,较其他中板磨损较为严重,链速提升后,会严重影响整机的使用寿命。

1—凹槽;2—铰接槽;D—“拐点”;E—凹槽前盖板;F—凹槽后盖板图9 优化前、后转载机爬坡段对比示意Fig.9 Optimization before and after transfer machine climbing section comparison diagram

如图9b所示,优化后凹槽前、后盖板设计成一体,并且与铰接槽盖板平齐,凹槽侧板呈等高状态,煤流运行到D处时,“拐点”明显放缓,保证了大块煤流的有效通过。图10是针对凹槽中板的特殊设计,采用了链道退缩式防磨损结构,对圆弧弯曲段中板采用两段加厚。该结构增加了链条立环与中底板的间距,并且抬高了刮板,使设备工作初期链条与中、底板无接触,仅磨损加厚处中、底板,直到加厚处磨损后,全中、底板与刮板才进行正常磨损。实践证明使用该结构的凸、凹槽中、底板及翼板的寿命,与转载机其他配套刮板输送机槽的寿命基本相等,因此桥式转载机的整体寿命有了很大的提高。

1—中板;2—链道加厚处图10 优化后的凹槽中板结构Fig.10 Optimized groove plate structure

3 工程实践

3.1 工程概况

项目中煤流堵塞防控技术已在金鸡滩煤矿超大采高综放工作面得到了应用,117工作面是该矿第1个综放工作面,位于金鸡滩煤矿一盘区东北部,工作面煤层赋存较稳定。117工作面埋深约240 m,走向长度5 093 m,倾向长度300 m,为可采的较稳定的特厚煤层,煤的硬度f=2.8。

3.2 应用效果

提前阶梯式抬高大圆弧过渡段设计保证了高速煤流在过渡段的顺畅运输。采用犁煤板超前活中板技术的交叉侧卸机头架,减少了回煤量。大块煤滚筒式直驱破碎装置在过渡段的使用,使进入到机头架的大块煤得以破碎。转载机入料口液压冲击破碎装置解决了片帮煤在入料口的堵塞问题。等高侧板链道退缩式凹槽,增大了煤流通过空间,同时提高了凹槽的使用寿命。

4 结 语

刮板运输系统链速提升是提高工作面生产效率的有效措施,煤流顺畅运输是链速提升的前提。通过对国内外同型号设备的链速比较,结合变频调速技术的发展现状,分析了全面提升刮板链速的可行性。结合大块煤成因和高速煤流对运输系统的危害,将煤流通道危险点逐一研究,提出了防止刮板运输系统煤流通道堵塞的相关技术及方案。结合现场实际应用情况,通过相关防控技术的应用,减小了高速煤流对设备的冲击,保障了刮板运输系统链速提升后煤流的顺畅运输。