镁基泡沫混凝土配合比试验

郝贠洪,李洋蕊,秦立达,孙 浩,邬卓轩

(1.内蒙古工业大学 土木工程学院,内蒙古 呼和浩特 010051;2.内蒙古自治区土木工程结构与力学重点实验室,内蒙古 呼和浩特 010051;3.内蒙古自治区建筑检测鉴定与安全评估工程技术研究中心,内蒙古 呼和浩特 010051)

镁基泡沫混凝土是以氧化镁为主要胶凝材料制备的一类新型绿色轻质泡沫混凝土。相比于普通水泥泡沫混凝土,镁基泡沫混凝土具有轻质、保温、隔热、隔声、防火等特点[1-3]。水泥是泡沫混凝土的主要胶凝材料,也是泡沫混凝土的主要强度来源。普通硅酸盐水泥不仅凝结硬化慢,而且在生产过程释放出的二氧化碳气体占全球二氧化碳排放量的10%[4],对环境产生不利影响。来源于菱镁矿石的氧化镁粉是镁水泥的主要成分,世界范围内约三分之一的菱镁矿资源分布在中国,而且中国广泛分布的白云石和水氯镁石资源也可以作为生产氧化镁的原材料。镁水泥作为一种潜在可持续发展的绿色胶凝材料,具有与多种材料界面黏结良好的特点[5],可以利用工业废料和再生粉体[6-7]等材料制备泡沫混凝土。

镁水泥主要包括氯氧镁水泥(magnesium oxychloride cement,MOC)、硫氧镁水泥(magnesium sulfide cement,MSC)、磷酸镁水泥(magnesium phosphate cement,MPC)3种。MOC是由MgO、MgCl2和H2O按照一定比例配制而成的气硬性胶凝材料,具有导热系数低、耐磨性好、水泥碱度低、机械强度高等优点[8-11];MSC由MgO·MgSO4·H2O 三元体系构成,具有早期强度高、凝结时间短等优点[12-14];MPC是以重烧氧化镁、磷酸盐为反应物,辅加缓凝剂制备而成的新型胶凝材料,具有快硬、高强、耐火性高等优点[15-17]。目前,学者们单独研究MOC、MSC或MPC中一种的水化机理及力学性能较多,而将3种镁水泥综合分析的研究较少。比强度是材料的强度与其干密度之比,是衡量材料轻质高强的一项重要指标[18]。比强度越大,材料轻质高强性能越好。研究配合比对泡沫混凝土比强度的影响规律,对泡沫混凝土的应用具有积极的推动作用。

本文利用MOC、MSC、MPC 3种镁水泥分别制备干密度等级为A05的镁基泡沫混凝土,通过正交设计试验,确定水胶比、镁水泥组分配比、缓凝剂掺量、粉煤灰掺量和聚丙烯纤维掺量对3种镁基泡沫混凝土抗压强度的影响,对比分析作用机理,研究影响程度较大的因素与各镁基泡沫混凝土比强度的非线性回归模型,为镁基泡沫混凝土的制备提供理论参考。

1 试 验

1.1 试验材料

水泥为配制氯氧镁水泥、配制硫氧镁水泥、配制磷酸镁水泥,分别以氧化镁和镁盐组成;轻烧氧化镁、重烧氧化镁由山东合展化工有限公司生产,氧化镁粉化学组成如表1所示;六水氯化镁(MgCl2·6H2O)、七水硫酸镁(MgSO4·7H2O)、磷酸二氢铵(NH4H2PO4),由廊坊鹏彩精细化工有限公司生产,有效含量99%;发泡剂采用天津市大茂化学试剂厂生产的30%浓度过氧化氢(H2O2)溶液;催化剂采用天津市大茂化学试剂厂生产的二氧化锰(MnO2)试剂,分析纯;稳泡剂采用上海臣启化工科技有限公司生产的羟丙基甲基纤维素(HPMC),20万黏度;缓凝剂采用实验室自制复合缓凝剂A、B、C;粉煤灰采用灵寿县永德顺矿业加工厂生产的一级粉煤灰,化学组成如表2所示;纤维采用聚丙烯纤维,由廊坊双森建材有限公司生产,物理性能指标如表3所示;拌合水采用普通自来水。

表1 氧化镁粉化学组成Tab. 1 Chemical composition of magnesium oxide powder

表2 粉煤灰化学组成Tab. 2 Chemical composition of fly ash

表3 聚丙烯纤维性能指标Tab. 3 Performance indexes of polypropylene fiber

1.2 正交试验设计

为提高泡沫混凝土在实际工程应用中的强度,研究发现水胶比、镁水泥组分配比、缓凝剂掺量、粉煤灰掺量和聚丙烯纤维掺量对镁基泡沫混凝土抗压强度影响较大[19-21],因此,分别考察干密度等级为A05的MOC泡沫混凝土、MSC泡沫混凝土与MPC泡沫混凝土的水胶比、镁水泥组分配比、缓凝剂掺量、粉煤灰掺量和聚丙烯纤维掺量5因素对其抗压强度的影响规律及显著性,各个因素均取4个水平,选用L16(45)的正交表,且不考虑各因素之间的交互作用,分析研究各因素的影响,具体正交试验因素及水平情况如表4、5、6所示。

表4 MOC泡沫混凝土L16(45)正交试验因素、水平Tab. 4 Orthogonal test factors and levels of MOC foamed concrete L16 (45)

表5 MSC泡沫混凝土L16(45)正交试验因素、水平Tab. 5 Orthogonal test factors and levels of MSC foam concrete L16(45)

表6 MPC泡沫混凝土L16(45)正交试验因素、水平Tab. 6 Orthogonal test factors and levels of MPC foamed concrete L16(45)

1.3 试验方法

根据干密度等级A05与正交设计因素水平计算得到3种镁基泡沫混凝土每组配合比[22],试验步骤如下:将氧化镁粉、粉煤灰、缓凝剂与聚丙烯纤维加入搅拌桶内,使用手动搅拌机干拌180 s;将镁盐和水按照一定比例配成的盐溶液加入干料中,搅拌120 s,制成均匀的水泥料浆;将过氧化氢溶液与二氧化锰试剂加入水泥料浆中,快速搅拌120 s,待搅拌均匀后倒入100 mm×100 mm×100 mm与40 mm×40 mm×40 mm模具中,并将模具置于恒温恒湿箱中静停发泡,刮平表面静置24 h后拆模;拆模后存放在干缩养护室中,养护28 d。试验中涉及的比例均是相对于胶凝材料的质量百分比。

尺寸为100 mm×100 mm×100 mm的试件用于干密度与抗压强度的测试,尺寸为40 mm×40 mm×40 mm的试件用于孔隙度的测试。

1.4 性能测试

干密度试验依照中华人民共和国建筑工业行业标准《泡沫混凝土》(JG/T266—2011)进行测定。取一组试件,逐块量取长、宽、高3个方向的长度值,每一方向的长度值应在其两端和中间各测量1次,再在其相对的面上再各测1次,共测6次,测量的平均值作为该方向的长度值,从而计算每块试件的体积V。将3块试件放在温度为(60±5)℃干燥箱内,烘干至前后两次相隔4 h的质量差不大于1 g;取出后,试件应放入干燥器内,并在试件冷却至室温后称取试件烘干质量。质量除以体积即可得到干密度,每组试件的干密度为3块试件干密度的平均值。

抗压强度试验依照中华人民共和国建筑工业行业标准《泡沫混凝土》(JG/T266—2011)进行测定。使用600 kN电液伺服万能试验压力机,以1.5 kN/s的加压速度连续均匀地加荷,直至试件破坏,记录最大破坏荷载。每组试件的抗压强度为3块试件抗压强度的平均值。

孔隙度采用上海纽迈牌MesoMR-60S核磁共振仪(NMR)进行测试,仪器恒温32 ℃,磁体扫描范围0~60 mm,由于核磁共振测试的原理是采集试件内部孔隙水信号[23],所以将40 mm×40 mm×40 mm的泡沫混凝土试块放入自来水中浸泡48 h后再测试。

取镁基泡沫混凝土试样内部断面,表面经过喷金处理后进行场发射扫描电子显微镜微观形貌分析以及对其微观晶体形貌进行表征。

2 结果与讨论

2.1 正交实验结果

干密度等级A05的3种镁基泡沫混凝土干密度、抗压强度、孔隙度的试验结果如表7所示。

表7 3种镁基泡沫混凝土的试验结果Tab. 7 Test results of three kinds of magnesium-based foamed concrete

2.2 极差结果分析

镁基泡沫混凝土抗压强度极差分析结果如表8~10所示。

由表8可知:各因素对MOC泡沫混凝土抗压强度影响的主次关系为MgO与MgCl2摩尔比>水胶比>粉煤灰掺量>聚丙烯纤维掺量>缓凝剂A掺量。MgO与MgCl2摩尔比对MOC水化产物种类有直接影响,进而影响MOC泡沫混凝土的强度,而且对MOC凝结速度也有影响;此外,MgO与MgCl2摩尔比对MOC泡沫混凝土的孔结构也有影响,泡沫混凝土强度正是由胶凝材料强度与孔结构两者共同提供。水胶比一方面影响水化产物,对胶凝材料的强度会有直接影响;另一方面,对于水泥浆体流动性有影响,因影响双氧水发泡速率而影响孔结构。适量的粉煤灰具有“火山灰效应”,在镁水泥的水化产物条件下,其活性成分SiO2与Al2O3反应生成大量水化硅酸镁凝胶,填充了泡沫混凝土孔壁上的孔隙,使孔壁也更加密实;同时,粉煤灰颗粒与水泥颗粒组成良好的微级配,提高了料浆的流动性,使气孔孔径分布比较均匀。单一掺入固定长径比的聚丙烯纤维,并不能大幅提高MOC泡沫混凝土的强度。相比水胶比、MgO与MgCl2的摩尔比、粉煤灰掺量与聚丙烯纤维掺量,缓凝剂掺量仅影响MOC泡沫混凝土凝结时间,并且缓凝剂掺量较小,其掺量变化对MOC泡沫混凝土抗压强度影响微小。

表8 MOC泡沫混凝土抗压强度结果极差分析Tab. 8 Range analysis of compressive strength results of MOC foamed concrete

由表9可知:各因素对MSC泡沫混凝土抗压强度影响的主次关系与MOC泡沫混凝土相同,即为MgO与MgSO4摩尔比>水胶比>粉煤灰掺量>聚丙烯纤维掺量>缓凝剂B掺量。其原因主要是MOC泡沫混凝土与MSC泡沫混凝土性能相似。

表9 MSC泡沫混凝土抗压强度结果极差分析Tab. 9 Differential analysis of the compressive strength of MSC foamed concrete

由表10可知:各因素对MPC泡沫混凝土抗压强度影响的主次关系为MgO与NH4H2PO4质量比>缓凝剂C掺量>水胶比>粉煤灰掺量>聚丙烯纤维掺量。由于MPC凝结速度相比MOC与MSC迅速很多,加入缓凝剂必不可少,缓凝剂对MPC水化过程影响较大。

表10 MPC泡沫混凝土抗压强度结果极差分析Tab. 10 Range analysis of compressive strength results of MPC foamed concrete

2.3 因素分析

2.3.1 MOC泡沫混凝土

MgO与MgCl2摩尔比对MOC泡沫混凝土抗压强度的影响最大,如图1所示。由图1可以看出:当MgO与MgCl2摩尔比小于9时,泡沫混凝土的抗压强度都随MgO与MgCl2摩尔比增大而减小;当MgO与MgCl2摩尔比为5时,抗压强度达到最大值3.56 MPa;当MgO与MgCl2摩尔比由9增加到11时,抗压强度上升14%。原因为摩尔比影响反应的最终产物,由理论配比可知,在室温环境下,MOC水化反应主要生成3Mg(OH)2·MgCl2·8H2O(3.1.8相)和5Mg(OH)2·MgCl2·8H2O(5.1.8相)。当MgO与MgCl2摩尔比小于3时,先生成5.1.8相,之后向3相转化;当MgO与MgCl2摩尔比在4~6时,主要为5.1.8相;当MgO与MgCl2摩尔比大于6时,生成5.1.8相和Mg(OH)2[1]。一般5.1.8相为针杆状,由于受到不同反应空间等外界因素的影响,有时也会出现颗粒状或纤维状束,这些颗粒状或纤维束相互交叉分布、重叠,形成毡状多相多孔网络结构,其强度较高,如图2所示。随着MgO与MgCl2摩尔比的提高,MOC胶凝材料中剩余MgO和Mg(OH)2的含量会增大,使结构疏松,抗压强度降低[24]。

图1 MgO与MgCl2摩尔比对抗压强度的影响Fig. 1 Influence of the molar ratios between MgO and MgCl2 on compressive strength

图2 MOC泡沫混凝土水化产物微观形貌Fig. 2 Microstructure of MOC foam concrete hydration products

2.3.2 MSC泡沫混凝土

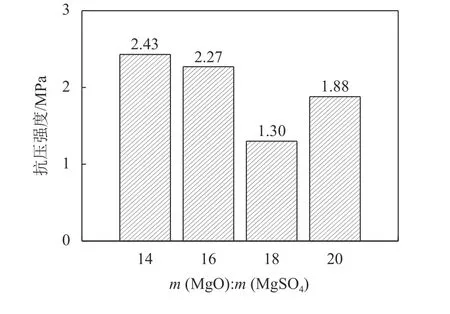

由极差R可知,MgO与MgSO4摩尔比对MSC泡沫混凝土抗压强度的影响最大,如图3所示。由图3可以看出:随着MgO与MgSO4摩尔比的增加,抗压强度先减小再增大;当MgO与MgSO4摩尔比为18时,抗压强度达到最小值;当MgO与MgSO4摩尔比为14时,抗压强度为2.43 MPa,MgO与MgSO4摩尔比的最优值应小于等于14。这主要由于MgO与MgSO4摩尔比大于14后,反应产物存在大量MgO和Mg(OH)2。一方面,会由于密度不同而产生应力集中,从而导致材料内部产生微观裂缝;另一方面,由于水化反应产生5Mg(OH)2·MgSO2·7H2O(5.1.7相),其为针棒状晶体,且相互交织成网状结构,使泡沫混凝土趋向于更稳定的状态[25]。当MgO与MgSO4摩尔比大于14后,大量生成Mg(OH)2,5.1.7相减少,导致强度降低,如图4所示。

图3 MgO与MgSO4摩尔比对抗压强度的影响Fig. 3 Influence of molar ratios between MgO and MgSO4 on compressive strength

图4 MSC泡沫混凝土水化产物微观形貌Fig. 4 Microstructure of MSC foam concrete hydration products

2.3.3 MPC泡沫混凝土

由极差R可知,MgO与NH4H2PO4质量比对MPC泡沫混凝土抗压强度的影响最大,如图5所示。由图5可以看出:随着MgO与NH4H2PO4质量比的增加,抗压强度先增大后减小;当MgO与NH4H2PO4质量比为4时,抗压强度达到最大值为1.57 MPa。其原因为当MgO与NH4H2PO4质量比较大时,MgO相对过剩,不能生成足够的水化产物将大量未反应的MgO颗粒粘接在一起,晶体结构的交错搭接程度下降,MPC基体变得松散,如图6所示,并且由于过量剩余MgO的阻隔和H+的减少导致水化反应速率快速下降,因此强度较低;MgO与NH4H2PO4质量比为4时,水化反应速率逐渐上升,水化产物与MgO颗粒之间产生了一种比较好的比例关系,MPC基体结构变得密实牢固,强度达到最大值;进一步减小MgO与NH4H2PO4质量比,水化体系中MgO的量相对较少,MgO与H+的接触机会减少,水化反应速率减小,并且NH4H2PO4相对过剩,水化产物减少,MPC基体产生裂缝,强度降低[26]。

图5 MgO与NH4H2PO4质量比对抗压强度的影响Fig. 5 Influence of mass ratios of MgO and NH4H2PO4 on compressive strength

图6 MPC泡沫混凝土水化产物微观形貌Fig. 6 Microstructure of MPC foam concrete hydration products

镁水泥组分配比是影响镁基泡沫混凝土抗压强度的重要指标,MOC泡沫混凝土抗压强度随MgO与MgCl2摩尔比的增加,先减小后增大,MgO与MgCl2摩尔比为5时较大;MSC泡沫混凝土抗压强度随MgO与MgSO4摩尔比的增加,先减小后增大,MgO与MgSO4摩尔比为14时抗压强度较大;MPC泡沫混凝土抗压强度随MgO与NH4H2PO4质量比的增加,先增大后减小,MgO与NH4H2PO4质量比为4时较大。由于镁水泥组分不同导致水化反应不同,水化产物决定镁基泡沫混凝土的抗压强度,故3种镁基泡沫混凝土抗压强度随镁水泥组分配比的变化趋势不同。

2.4 比强度的非线性回归模型

干密度等级为A05的3种镁基泡沫混凝土镁水泥组分配比对应的比强度与孔隙度如表11所示。利用Origin数据处理软件,对比强度的试验数据做散点图,并利用增加趋势线的方法对其进行拟合。泡沫混凝土是由小体积的物料与大体积的气孔构成的,其强度是两者共同作用的结果[27]。在制备镁基泡沫混凝土过程中,当双氧水添加量一定,镁水泥组分配比变化时,不仅镁水泥强度发生变化,而且试件内气孔结构会因双氧水发泡时间与胶凝材料凝结时间的契合度而变化,孔隙度增大,气孔占据的体积就越多,试件干密度就越小。因此,镁水泥组分配比参数与比强度的关系可以从胶凝材料强度与气孔参数两方面加以分析。

表11 3种镁基泡沫混凝土的比强度与孔隙度Tab. 11 Specific strength and porosity of three different magnesium-based foamed concrete

MOC泡沫混凝土的拟合结果如图7所示,其相关系数R2为0.997,拟合程度良好。由图7可知:MOC泡沫混凝土比强度随MgO与MgCl2摩尔比先减小后增大,此趋势与MOC泡沫混凝土抗压强度随MgO与MgCl2摩尔比变化趋势吻合;MgO与MgCl2摩尔比为5时,比强度取最大值。当MgO与MgCl2摩尔比为5时,一方面,MOC抗压强度较高;另一方面,由表11可知,此时孔隙度较大,并且过氧化氢溶液发泡时间与MOC凝结时间相匹配,孔径均匀、分布状态较好,如图8所示。

图7 MOC泡沫混凝土MgO与MgCl2摩尔比和比强度的拟合曲线Fig. 7 Fitting curve of MgO and MgCl2 molar ratio and specific strength of MOC foamed concrete

图8 MOC泡沫混凝土试件Fig. 8 MOC foam concrete specimens

MSC泡沫混凝土的拟合结果如图9所示,其相关系数R2为0.997,拟合程度良好。由图9可知:MSC泡沫混凝土比强度随MgO与MgSO4摩尔比的增加先稍微增大,然后快速大幅减小;当MgO与MgSO4摩尔比为14.5左右时,比强度达到最大值。由表11可知:MgO与MgSO4摩尔比由14增加到16时,孔隙度有所减小,但由于此时试件孔径小且均匀,连通孔少,如图10所示,再加上MgO与MgSO4摩尔比为14时,MSC抗压强度较大,因此比强度较高。

图9 MSC泡沫混凝土MgO与MgSO4摩尔比和比强度的拟合曲线Fig. 9 Fitting curve of MgO and MgSO4 molar ratio and specific strength of MSC foamed concrete

图10 MSC泡沫混凝土试件Fig. 10 MSC foam concrete specimens

MPC泡沫混凝土的拟合结果如图11所示,其相关系数R2为0.997,拟合程度良好。由图11可知:MPC泡沫混凝土比强度随MgO与NH4H2PO4质量比的增加,先增加再显著降低;当MgO与NH4H2PO4质量比在4左右时,比强度取得最大值。一方面,MPC抗压强度随MgO与NH4H2PO4质量比由3增加到4而增大;另一方面,由表11可知,随MgO与NH4H2PO4质量比由3增加到4,孔隙度仅减小7%,因此比强度随MgO与NH4H2PO4质量比由3增加到4而增大。

图11 MPC泡沫混凝土MgO与NH4H2PO4质量比和比强度的拟合曲线Fig. 11 Fitting curve of MgO and NH4H2PO4 mass ratio and specific strength of MPC foamed concrete

3种镁基泡沫混凝土的镁水泥组分配比参数和比强度的关系式均符合幂函数关系(式(1)),说明二者之间存在明显的相关性,该关系式可为镁基泡沫混凝土的制备提供参考依据。

式中,y为镁基泡沫混凝土的比强度,x为镁基泡沫混凝土的镁水泥组分配比参数,A、B、C、D为参数。

3 结 论

1)MOC泡沫混凝土抗压强度影响因素依次为:镁水泥组分配比>水胶比>粉煤灰掺量>聚丙烯纤维掺量>缓凝剂掺量;各因素对MSC泡沫混凝土抗压强度影响显著性与MOC泡沫混凝土相同;MPC泡沫混凝土抗压强度影响因素主次关系为镁水泥组分配比>缓凝剂掺量>水胶比>粉煤灰掺量>聚丙烯纤维掺量,与MOC泡沫混凝土和MSC泡沫混凝土略有不同,缓凝剂掺量影响程度较高。

2)MOC泡沫混凝土与MSC泡沫混凝土的抗压强度随镁水泥组分配比增加的变化趋势相同,均先减小后增大。MgO与MgCl2摩尔比为5时,MOC泡沫混凝土抗压强度较大;MgO与MgSO4摩尔比为14时,MSC泡沫混凝土抗压强度较大;MPC泡沫混凝土随镁水泥组分配比增加,呈现先增大后减小的趋势,MgO与NH4H2PO4质量比为4时抗压强度较大。镁水泥组分配比决定镁基泡沫混凝土水化产物的种类、微观结构与数量,为影响镁基泡沫混凝土强度的重要指标,与胶凝材料为泡沫混凝土的主要强度来源相符。

3)3种镁基泡沫混凝土的镁水泥组分配比和比强度之间存在幂函数关系,镁水泥抗压强度与孔隙率均对泡沫混凝土比强度影响较大,需综合考虑。