基于静态箱法的PM2.5切割器捕集效率评价及拟合曲线优化研究

刘佳琪, 张国城, 吴 丹, 赵晓宁, 荆文杰

(北京市计量检测科学研究院,北京 100029)

1 引 言

在环境空气包含的颗粒物中,空气动力学当量直径小于等于2.5 μm的颗粒物被称为PM2.5(particulate matter,PM) ,也可称为细颗粒物。由于这类细颗粒物尺寸较小,可随着呼吸直接进入人体,导致各类疾病的产生。对此类物质的监测是环境保护工作的一项重要内容,有关部门对各种类型的环境空气污染物监测系统开展了系统性的研究与应用[1~3,16]。以粉尘浓度测量仪为例,切割器是其前端可拆卸的重要部件,可通过空气动力学原理分离不同粒径的颗粒物,从而提高测量结果的准确性[4~7]。根据已经发布的国家相关标准,已有成熟的实验方案,可对PM2.5质量浓度测量仪进行校准和检测工作。目前虽已有对PM2.5切割器的评价方法,但由于不具备成熟的检测设备,相关工作还未完全开展。对于切割器的性能评价,通常根据其捕集效率曲线来进行分析[8]。根据美国环境保护署(EPA)的规定,按照检测原理的不同,目前常用的PM2.5切割器捕集效率检测方法可分为洗脱法、分流法和静态箱法[9]。

洗脱法通过振荡产生气溶胶,再利用荧光光度计测量法分别对滤膜及切割器内采集到的颗粒物质量进行测量,将两者比值作为待测切割器的捕集效率。此方法操作过程复杂、测量时间较长、干扰因素较多,基于此法的HJ/T 93-2003 PM10采样器技术要求及检测方法已被废除[10],替代它的是基于聚苯乙烯标准小球的HJ 93-2013 环境空气颗粒物(PM10和 PM2.5) 采样器技术要求及检测方法[11]。已有研究机构研制PM2.5监测仪检测用国家一级标准物质[12]。分流法使用不同粒径的标准物质通过雾化法形成单分散气溶胶,分别使用粒径谱仪对切割器上、下游的颗粒物浓度进行测量及比值的计算,将结果作为捕集效率来评价切割器的性能。静态箱法是通过雾化发尘,将形成的气溶胶通入一个密封性较好的测量舱,将待测切割器放置在其中,通过测量舱内及切割器下游的颗粒物浓度,测量捕集效率[13]。该方法的优势在于,静态箱中形成的气溶胶环境更加稳定,可通过调节流量达到浓度的闭环调节,提高测量结果的准确性;对不同种类切割器的普适性较好;使用准确校准过的空气动力学粒径谱仪对切割器上、下游的颗粒物浓度进行测量,由于两路的管路长度相同,较大程度地排除了管路内壁吸附不同带来的误差。

根据静态箱法的优势,本文研究基于静态箱法的PM2.5切割器捕集效率评价系统。首先设计并搭建评价系统,结合雾化发尘技术、洁净气流稀释技术等技术手段形成粉尘浓度稳定的测量环境,再使用空气动力学粒径谱仪对切割前后的颗粒物进行计数、最终获取切割器的捕集效率曲线,通过研究不同的拟合算法,选择最优拟合方式进行数据拟合。通过使用该系统对国产及进口的PM2.5切割器分别开展实验,分析了有代表性的切割器的捕集效率。

2 测量原理

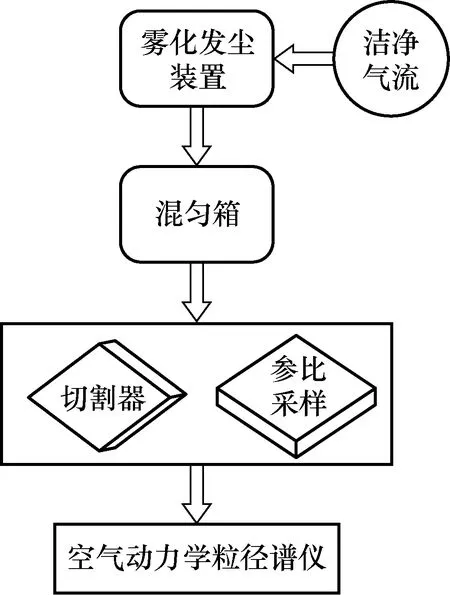

根据HJ 93-2013 的规定,本文使用雾化发尘的方法产生气溶胶,分别采用8种不同粒径的聚苯乙烯微球进行发尘,产生的气溶胶缓慢下降、混匀,之后到达测量舱。在测量舱中的不同部位分别测量粉尘浓度值,分析舱内各个位置的粉尘浓度分布及稳定性,直至粉尘浓度随时间的变化不超过目标浓度的±5%,即可进行实验。基于静态箱法对PM2.5切割器捕集效率的测量,其关键之处在于测量上、下游颗粒物浓度的变化,即经过切割器前、后颗粒物浓度的变化情况。为了准确测量捕集效率,本系统采用了空气动力学原理的粒径谱仪(TSI APS-3321,美国)对颗粒物的数量浓度进行采集,通过球阀自动切换测量通道,分别对上、下游进行采样,并测量相同时间内、不同粒径的颗粒物数量浓度。评价系统组成如图1所示,其中测量舱内的参比通道通过管路直接将测量舱与下方的粒径谱仪连通,另一通道经过切割器后与粒径谱仪连通,两个通道的开启与关闭可通过通道接口处的电磁阀切换完成,分别用以配合粒径谱仪完成上、下游颗粒物数量浓度的测量。

图1 PM2.5切割器捕集效率评价系统组成结构Fig.1 Construction of PM2.5particle separation device evaluation system

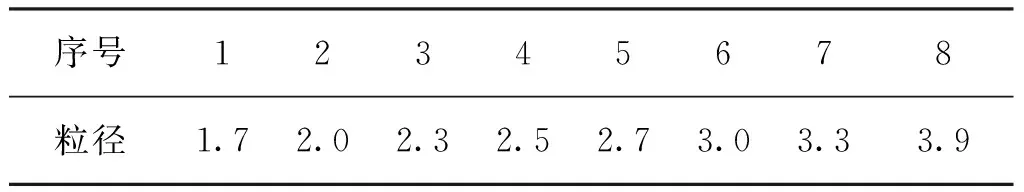

实验过程中使用的聚苯乙烯微球的空气动力学当量直径如表1所示,均为已通过审核的国家标准物质。

表1 用于实验的8种聚苯乙烯微球标准物质粒径Tab.1 Particle sizes of 8 kinds of standard polystyrene microspheres used in the experiment μm

捕集效率的计算按照式(1)进行。其中:ηij是每个粒径点单次测量得到的捕集效率;C1ij是切割器上游固态单分散颗粒单次测量浓度;C2ij是切割器下游固态单分散颗粒单次测量浓度;i是发生的气溶胶粒径序号(i=1~8);j是每个粒径点测量的捕集效率次数(j=1~3)。

(1)

为了评价捕集效率,按式(2)计算每个粒径3次测量结果的相对标准偏差Cvi:

(2)

(3)

式中:Da16、Da50、Da84分别为捕集效率为16%、50%、84%时对应的空气动力学当量粒径。

3 实验过程

首先使用超纯水对聚苯乙烯微球标准物质原液分别进行稀释,将稀释后的液体分别加入雾化发尘装置中进行雾化发尘,分别产生表1中8种粒径的固态气溶胶单分散颗粒,同时使用洁净气流进行稀释干燥。为了排除空气中的杂质对发尘的影响,使用前端装有干燥装置及多级过滤装置的空压机及储气罐产生洁净气流。

在设定了测量舱内的目标质量浓度值后,开始进行雾化发尘及稀释干燥过程,考虑到实验采用的空气动力学粒径谱仪的颗粒物数量浓度测量范围,结合HJ 93-2013标准的相关内容,在实验过程中设定的目标质量浓度值为150~300 μg/m3。待发出的气溶胶在通道中缓慢降落、混匀后,进入测量舱。使用粉尘浓度测量仪对舱内的粉尘浓度进行实时动态测量,并将粉尘浓度值作为反馈,调节发尘流量与洁净气流稀释流量,从而完成对测量舱内粉尘浓度的闭环调节过程。同时,采用多个粉尘浓度测量传感器观测测量舱内不同部位的粉尘浓度稳定性。

分别使用标准规定的8种粒径的聚苯乙烯标准物质产生气溶胶,在形成的稳定的粉尘环境中各进行3次捕集效率测量。使用空气动力学粒径谱仪分别采集切割器上下游的颗粒物样本进行分析,记录粒径谱仪中包含当前发尘粒径的数据通道显示的颗粒物数量,选择相同时间长度内该通道的颗粒物数量浓度作为切割器上下游的颗粒物数量浓度。比较下游与上游特定粒径的颗粒物数量浓度,得出该粒径下的捕集效率。实验中测得的颗粒物数量浓度范围为500~1 000个/cm3。

分别计算3次测量结果的捕集效率相对标准偏差,当相对标准偏差小于等于10%时,该测量结果才可算为有效数据结果,否则重新进行3次测量。获取所有粒径的测量结果后,计算每个粒径的平均捕集效率,并绘制切割器的捕集效率曲线。再通过对捕集效率曲线进行拟合,使其尽可能平滑,即可获得50%切割粒径以及曲线的几何标准偏差,至此完成对切割器捕集效率的评价过程。

4 曲线拟合算法研究

曲线拟合是通过选择适用的算法对实验结果中的原始数据进行拟合,基于拟合结果对未测数据段进行合理预测。通过拟合可分析离散数据的变化趋势,曲线拟合算法的研究在自然科学领域具有重要的理论意义和应用价值。

插值法是在已有的离散数据点基础上插入中间数据点,从而得到连续曲线。插值算法中常用的有拉格朗日插值算法、牛顿插值算法、埃米尔特插值算法、最邻近插值算法、线性插值算法、保形插值算法、样条插值算法等,这些算法的特点如表2所示。

表2 不同插值算法特点对比Tab.2 Comparison of the characteristics of different interpolation fitting methods

虽然均是在原始数据点的基础上进行插值处理,但插值效果不同。通过分析这些插值算法的特点,根据实际要求选择最优的插值算法可将原始数据曲线优化,使其更加平滑[14,15],提高测量结果的准确性。

在这些插值算法中,本文使用MATLAB软件中常用的线性插值算法、保形插值算法、样条插值算法这3种插值算法进行捕集效率曲线的拟合,并对拟合结果进行对比,从而选择最优拟合算法。以线性插值算法为例,式(4)描述了最常用的线性插值算法的计算过程,假设(xi,yi)和(xi+1,yi+1)为原始数据中的2个点,通过计算该2点之间的线性斜率,可计算出横坐标已知的点(x,y)对应的纵坐标值,从而完成了对未知数据点的拟合,但按照以上公式进行的线性插值算法处理过的数据是折线形的,不够平滑。

(4)

评判不同插值拟合算法的优劣,常用的方法有2种,第1种是直接观察拟合曲线与原始数据曲线的吻合程度,以此来判断插值算法的效果,此方法较为直观,但仅针对拟合结果差别较大、可直接观察出区别的情况。对于拟合效果、平滑能力相当的拟合算法,需要使用第2种方法,即最小二乘法进行评价,如式(5)所示,将拟合得到的插值计算数据值f(xi)与原始数据值yi之间的差的平方和作为评判依据,当误差的平方和J最小时,拟合算法的效果最好,误差的平方和越大则表示插值算法的拟合结果与实际结果离散程度越大。

(5)

在测量得到切割器在不同空气动力学粒径环境下的捕集效率后,为了提高16%、50%及84%切割粒径选取的准确性,需要选择合适的拟合算法对曲线进行拟合,尽可能精准地预测离散数据点的变化趋势。

在使用标准规定的8种粒径的聚苯乙烯小球测得的捕集效率完成曲线拟合后,为了更加准确地评价不同拟合算法的准确性,本文额外测量了两个粒径点处的捕集效率,通过对比拟合曲线在所选粒径点处的拟合捕集效率值与实际测量结果的标准差,可评判这几种拟合算法的优劣,选出最优算法。

5 实验结果分析

为了对切割器的捕集效率进行评价,本文对进口及国产的PM2.5切割器产品分别开展了实验分析。进口PM2.5切割器采用的是BGI公司生产的VSCC 系列PM2.5切割器,国产PM2.5切割器采用的是国内某品牌PMS-200系列PM2.5切割器。

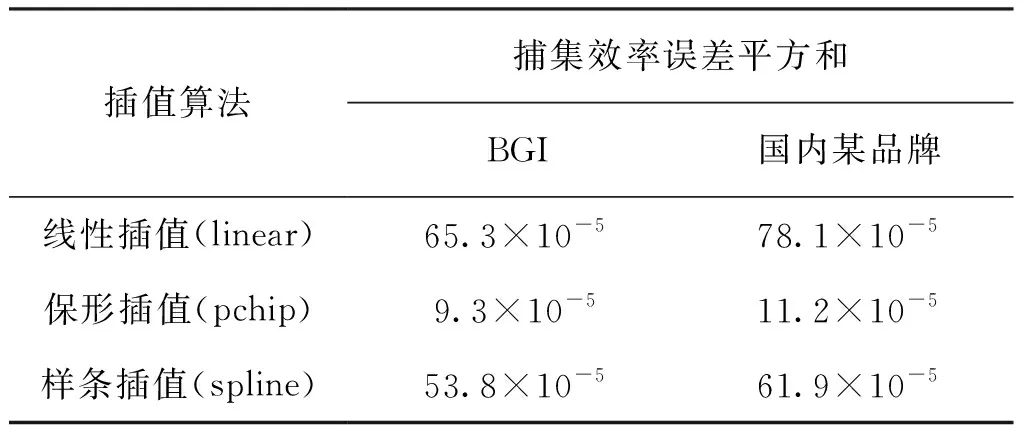

首先通过对比不同插值算法的误差平方和选择最优插值算法。依据前文叙述的测量方法,在使用标准规定的8种粒径的聚苯乙烯小球测得的捕集效率完成曲线拟合后,再使用2.2 μm和3.7 μm两种粒径的聚苯乙烯微球测量切割器的捕集效率。

经实验测量,BGI-PM2.5切割器在这两种粒径处的捕集效率分别为0.927及0.001;国内某品牌PM2.5切割器在这两种粒径处的捕集效率分别为0.986及0.003。3种插值算法在增加的两个数据点处的拟合结果与实际结果误差平方和J的大小如表3所示,可由对比结果得知保形插值拟合算法的误差平方和最小,是最佳插值算法。

表3 不同插值算法捕集效率误差平方和对比Tab.3 Comparison of the sum of squares of efficiency errors of different interpolation fitting methods

对选定的进口及国产切割器的捕集效率测量数据结果如图2所示,其中(a)和(b)分别为使用BGI的VSCC切割器和国内某品牌的PMS-200切割器按照前文阐述的实验过程得到的捕集效率曲线。

从图2中可以看出,2个被测的切割器的50%切割粒径分别为2.51 μm和2.65 μm,两条捕集效率曲线的几何标准偏差分别为1.12、1.16和1.12、1.12。根据HJ93-2013标准中规定的切割性能评价指标,2个切割器均满足HJ 93-2013标准规定的技术要求。图2中折线为原始数据,是8个粒径的平均捕集效率与相应的空气动力学当量粒径的关系,为了更加准确地估计50%切割粒径及曲线的几何标准偏差,本文对数据进行插值处理。通过前文分析不同插值算法的精度,此处择优采用的是插值算法中的保形插值算法,应用MATLAB对所有数据点进行插值计算,填充空白数据区域,以最小误差预判曲线的可能发展趋势,得出图中的平滑曲线。

图2 PM2.5切割器捕集效率曲线Fig.2 Penetration curves of the two particle separating devices evaluated

6 结 论

本文采用静态箱法对PM2.5切割器的捕集效率进行了评价,使用8种粒径的聚苯乙烯微球标准物质进行雾化发尘,产生固态单分散气溶胶;通过粉尘浓度实时监测形成闭环反馈系统,完成对粉尘浓度的调节,形成稳定可控的测量环境;使用空气动力学粒径谱仪对切割器上下游的颗粒物进行采样、测量,计算得出单一粒径下的捕集效率;测量8个粒径下的捕集效率,并选择最佳插值拟合算法对数据进行拟合,形成完整的捕集效率曲线;最终通过分析捕集效率曲线中的50%切割粒径及几何标准偏差,完成对切割器切割性能的评价。通过选择有代表性的进口与国产切割器进行实验数据分析,可以看出参评的切割器的测量效果较好。本文的研究内容对于规范切割器评价体系、加强对切割器捕集效率的评价有重要意义,也可为颗粒物相关的其他领域研究提供参考。