动静载下深井临空巷道冲击破坏分析及防治

唐杰兵, 鞠文君, 陈法兵

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.天地科技股份有限公司 开采设计事业部,北京 100013)

0 引言

在我国,进入深部开采后以矿震、冲击地压为代表的煤矿动力灾害发生频度与致灾烈度呈急剧上升态势[1-2],冲击地压矿井数量已从1985年的32个发展到2021年的329个,分布于20多个省市。内蒙古鄂尔多斯矿区是国家“十五”时期建设的4个超亿t煤炭基地之一,约占我国煤炭总产量的18.6%,采深超400 m矿井总产量达2亿t,占地区总产量的1/3。目前,鄂尔多斯乌审旗、伊金霍洛旗、东胜区、鄂托克旗和鄂托克前旗的14座矿井在生产和建设过程中出现了较强冲击地压动力显现[3-4],冲击地压已被列为该地区煤炭开采的主要灾害,但该地区在深部地压以及动力灾害治理的基础数据和开采经验积累上还处于起步阶段[5]。鄂尔多斯矿区新投产矿井多数埋深在600 m以上,已进入深部开采环境[6],在采掘设计上借鉴神东浅部煤层留大煤柱开采的“双巷快速掘进”模式,普遍出现了在回采接续工作面时受二次采动影响临空巷道冲击问题[7]。针对该类问题,许多学者进行了研究。王博等[8]分析了陕蒙接壤深部矿区不同埋深下双巷掘进布置宽区段煤柱所处应力环境,研究了宽区段煤柱破坏分区和应力演化规律,揭示了宽区段煤柱诱冲机理。朱斯陶等[9]研究了临空侧采空区上覆顶板结构运动下煤柱支承压力加载机制及冲击风险判定,揭示了临空巷道不同宽度隔离煤柱诱发局部冲击、整体冲击和矿震的机理。韩刚等[10]结合鄂尔多斯深井临空巷道现场实测数据分析,明确了采空区覆岩空间破裂与采动应力场关联是其动力诱冲主因。赵毅鑫等[11]研究了内蒙古伊金霍洛旗红庆河煤矿开采邻空巷道受载特征及冲击失稳机制,揭示了临空巷道围岩受采空区侧向静载、超前静载及扰动动载的邻空巷道 “三载荷”叠加诱冲机制。但上述文献着眼点主要集中在临空巷道静载致灾研究上,对静载基础上的动载叠加致灾机制研究不够,在巷道围岩动载应力波响应方面未能将巷道破坏方式同应力波扰动及其力学效果相联系。鉴此,本文以内蒙古鄂尔多斯矿区某矿3-1103工作面临空巷道为研究对象,分析了临空巷道冲击破坏特征和冲击地压发生的动静载荷源,利用数值模拟方法分析采空区影响下的动静载巷道应力、应变变化规律并与现场冲击破坏特征相互验证,提出了动静载下深部临空巷道冲击地压防治对策,为鄂尔多斯矿区相似条件矿井区段煤柱冲击地压防治提供参考。

1 工程背景

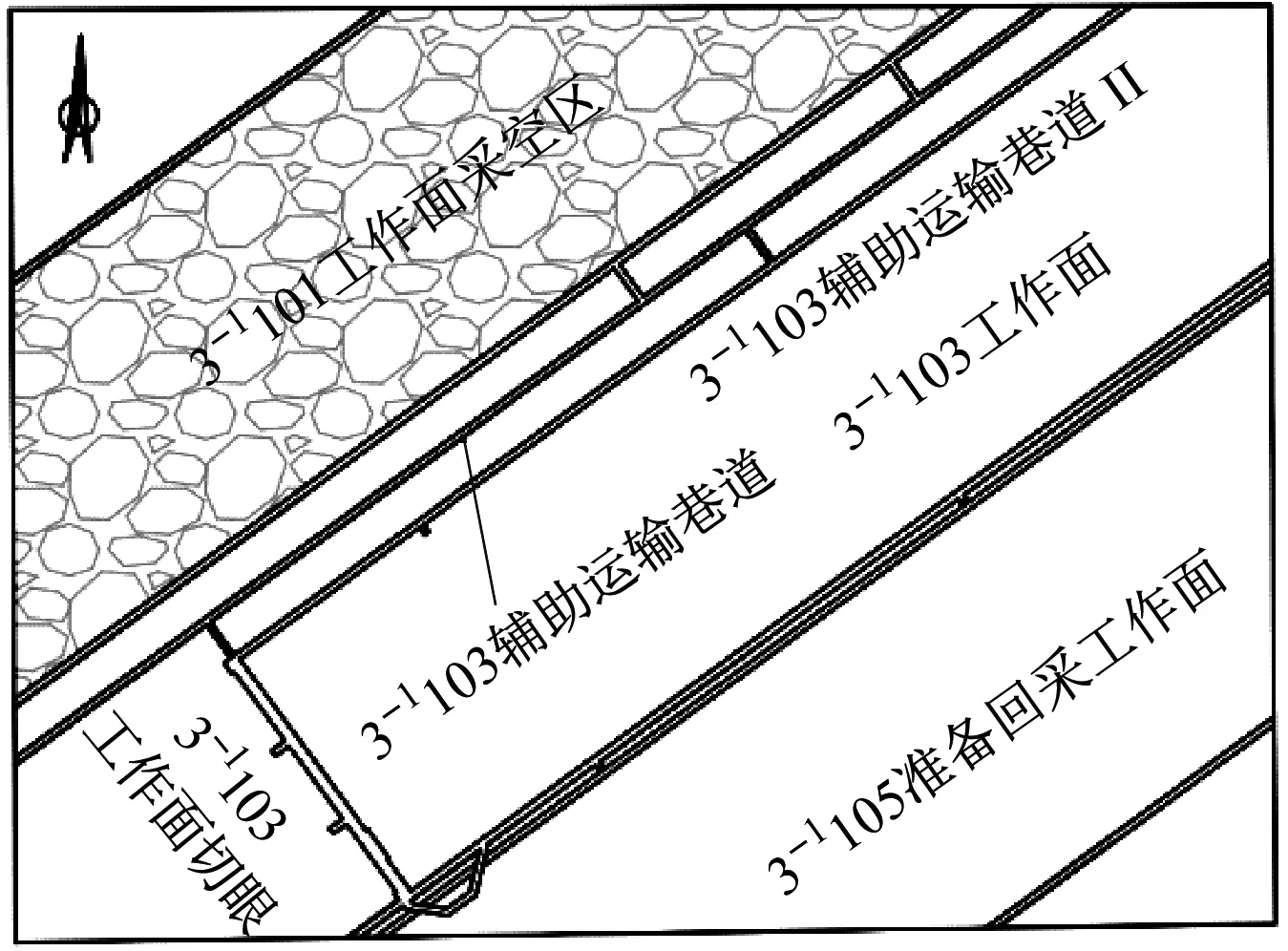

内蒙古鄂尔多斯矿区某矿3-1103工作面为3-1101首采工作面下一个区段工作面,区段煤柱宽度为30 m,平均赋存深度为706.3 m,工作面倾向长度 为215 m,走向长度 为20 780 m,煤层厚度为 5.52~7.20 m,平均厚度为 6.36 m,采用一次采全高长壁后退式采煤法,工作面布置如图1 所示。经鉴定,该矿3-1煤层为强冲击倾向性煤层,3-1煤层顶底板为弱冲击倾向性岩层。地应力场以水平应力为主,最大水平主应力为垂直应力的1.5 倍。在集中应力和厚硬顶板破断产生的震源应力波的叠加作用下,回采期间临空巷道3-1103工作面辅助运输巷道II在动静载荷源的作用下冲击频发,冲击地压防治成为制约矿井安全高效开采的技术难题。

图1 3-1103工作面平面图

2 临空巷道冲击破坏分析

2.1 临空巷道冲击破坏特征

临空巷道上覆顶板小能量微震事件频发,特别是在3-1103工作面周期来压期间,巷道围岩在动载应力波作用下,浅部围岩体开裂1 m,大量煤岩碎块抛射于底板,锚杆锚固部分失效,出现崩盘、锚杆索断裂等情况。大能量矿震冲击发生时,顶板下沉,底板掀起,两帮瞬间移近,并伴随肩窝剪切滑移,这些现象在临空巷道的回采帮更加显著,严重冲击地段的巷道断面缩小为原来的20%。现场主要破坏情况如图2所示。发生在工作面超前段的巷道冲击破坏导致支架未能及时卸压、安全阀损坏、立柱无行程、顶梁不接顶等。

(a)围岩体抛射

2.2 临空巷道动静载荷源分析

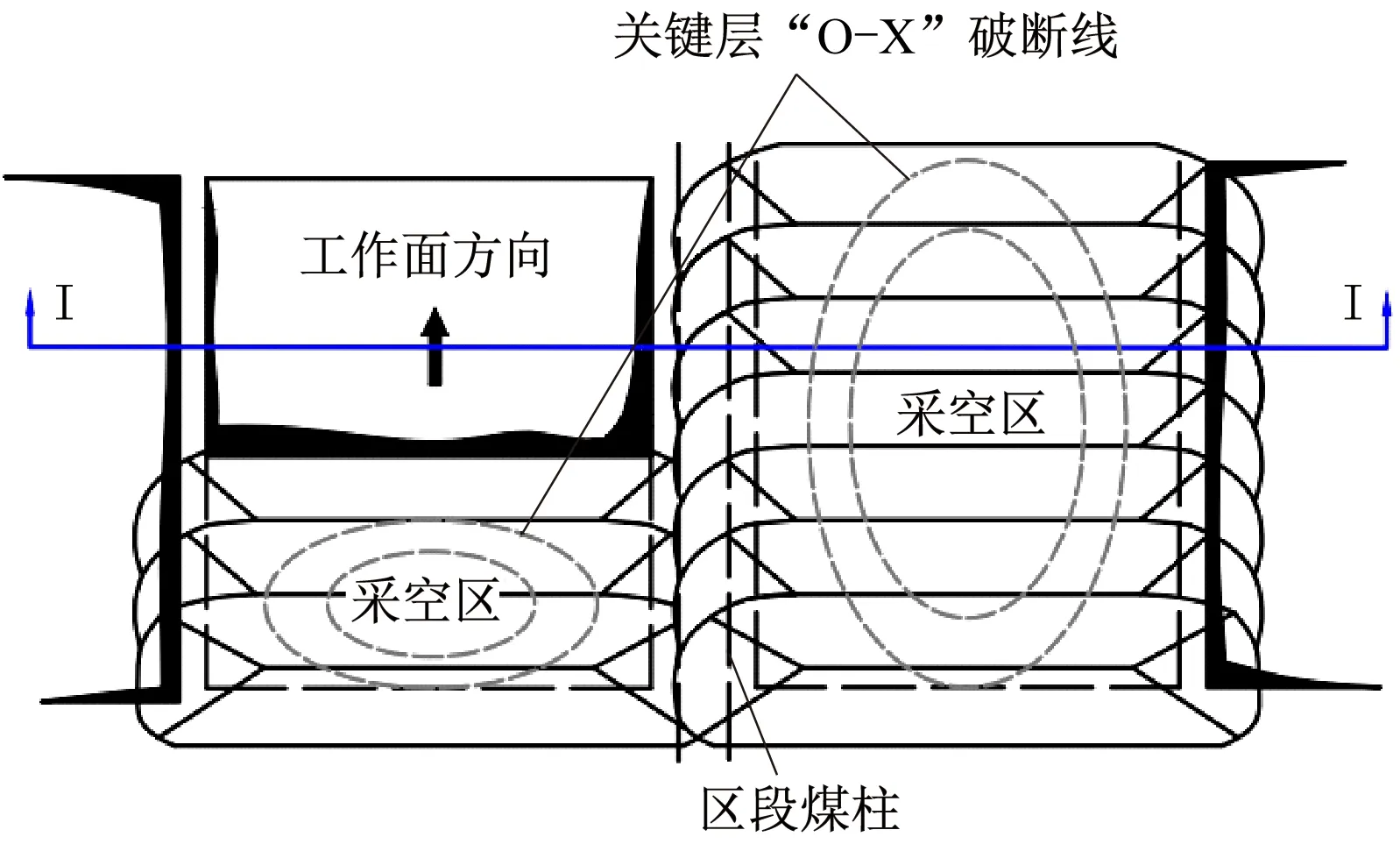

3-1103工作面覆岩破断规律如图3所示。在采空区充分垮落前,侧向顶板结构动态变化,上覆岩层发生周期性“O-X”形态破断,在煤层上方形成砌体梁结构,铰接岩块发生回转下沉,形成悬臂梁结构,随着初次来压、一次见方、二次见方,悬臂梁结构拉张破断,垮落带演化高度升高,侧向顶板结构从长臂“F”型空间结构向短臂“F”型空间结构演化[12]。在顶板“O-X”破断线向高位关键层扩展过程中,“载荷三带”中的延时加载带DLZ将顶板动载传递给即时加载带ILZ[13]。随着采空区不断压实,上覆岩层内应力拱拱脚从煤柱上方向临空巷道实体煤侧移动。临空巷道处于“F”型覆岩结构下,在采空区压实过程中,其静载应力分布主要受采空区侧悬臂梁结构下的侧向集中支承应力和开采工作面超前采动集中支承应力的影响。在开采工作面二次采动影响下,基本顶的初次来压、周期来压和见方破断形成的近场和远场矿震释放能量是临空巷道的动载力源。在冲击性顶板岩层下动静载组合效应极易诱发高地应力下应力场差异且应力集中的巷道产生冲击灾害。

(a)覆岩“O-X”形态破断

3 临空巷道动静载冲击破坏验证分析

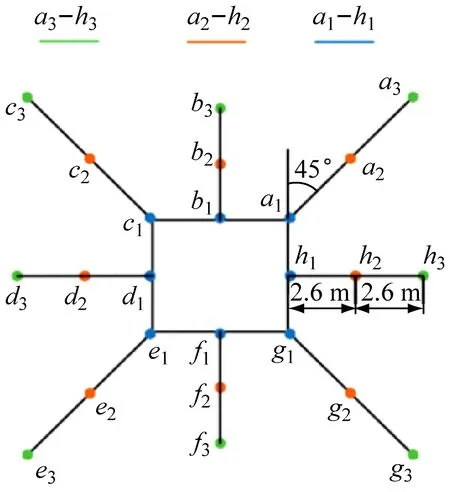

采用FLAC3D数值模拟方法,分析临空巷道动静载荷源下冲击巷道所处的应力状态以及矿震应力波致灾影响作用,并与现场冲击破坏特征进行对比验证分析。模型两侧及底部限制节点法向速度为0,顶部为自由面,施加模型顶部的上覆岩层自重为15 MPa。采用fish 程序模拟采空区冒落带压实过程[14],其他岩层采用摩尔-库伦模型。采用预紧力端锚锚杆支护。模型及其网格如图4所示。模型尺寸为293 m×169 m,临空巷道中心坐标(X,Z)为(179 m,37.8 m)。震源设置在临空巷道回采侧煤层上方22.5 m处。模型输入的动载应力波速度时程曲线如图5所示。传播介质瑞丽阻尼系数为5%,中心频率为30 Hz,采用静态边界吸收模型边界应力波。

图4 模型及其网格

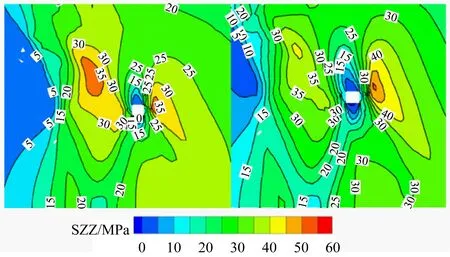

采空区压实过程中巷道围岩应力转移特征如图6所示。临空巷道在采空区压实过程中,最大垂直应力(SZZ)逐渐由巷道煤柱帮侧上方(37 MPa)向回采帮侧上方转移(52 MPa),应力集中系数是原岩应力的3.23倍,弹性核内弹性能易在较小动载作用下引发巷道冲击。

图6 采空区压实过程中巷道围岩应力转移特征

采空区压实前后巷道锚杆轴力云图如图7所示,回采帮上部和煤柱帮下部锚杆轴力增大,锚杆轴力差异化进一步加大,巷道支护结构处于极不平衡的静载应力场中。巷道围岩动静载叠加最大、最小主应力差蜘蛛图如图8所示。对比图8(b)和图8(c)可看出,巷道围岩最大、最小主应力差在应力波作用下,图8(a)中测点a3和e3的主应力差分别从17.87,12.58 MPa升到36.45,25.62 MPa,图8(a)中测点g3和c3的主应力差分别从35.02,26.5 MPa降到21.87,15.26 MPa,临空巷道回采帮侧肩窝和煤柱帮下底角在动载扰动下处于强烈的增卸荷状态。临空巷道在震动波作用时处于极不平衡的动载应力扰动状态,动载时同样处于极不均衡的扰动应力场中。动静载时的巷道围岩应力分布与现场巷道煤柱帮侧下半部分严重鼓出与开裂、回采帮侧肩窝剪切滑移以及底板掀起的现象一致。

(a)采空区压实前锚杆受力状态

(a)测点布置

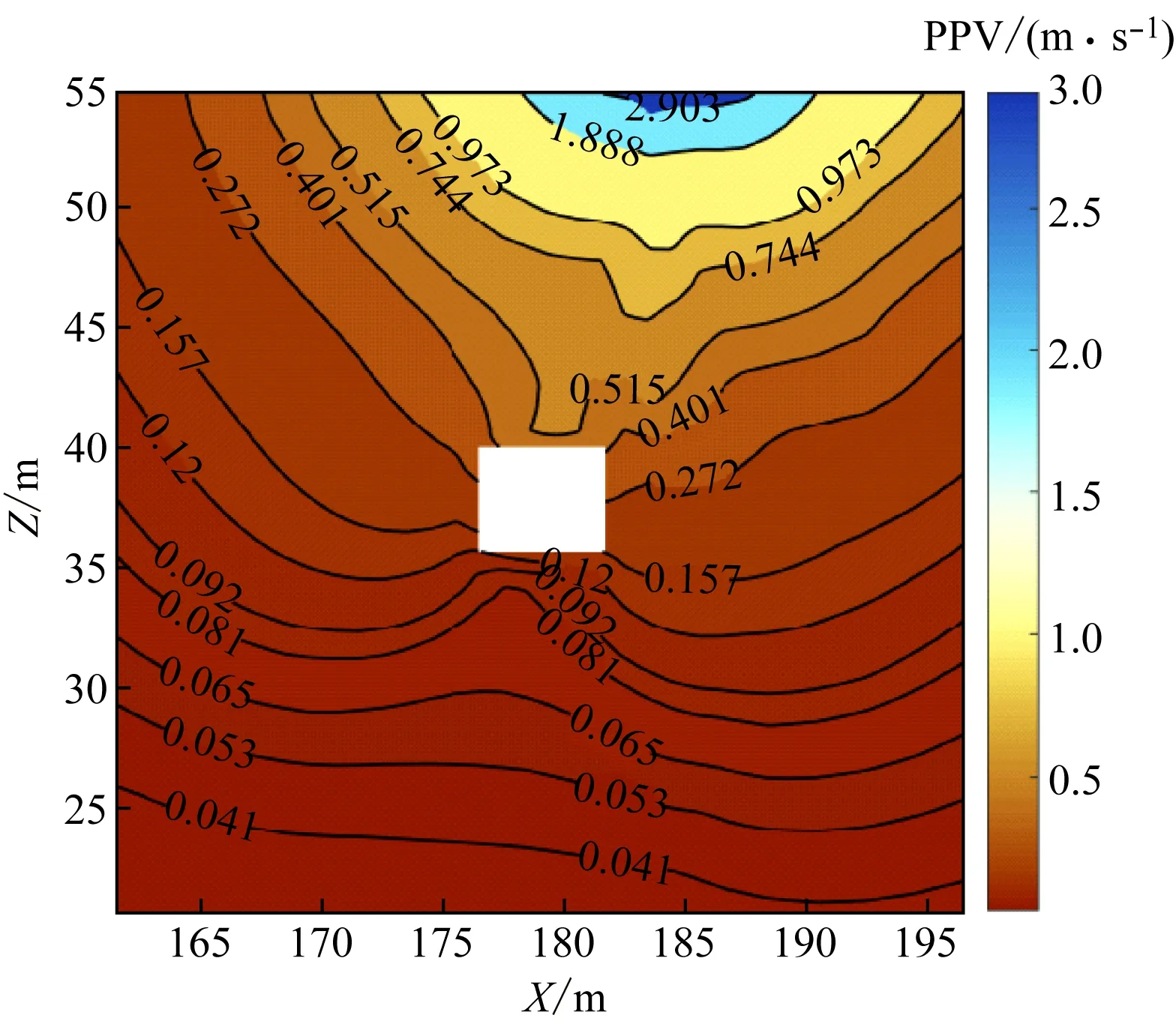

最大质点振动速度(Peak Particle Velocity,PPV)是衡量动载破坏强度的重要参数[15],在临空巷道外围15 m的范围内每隔1 m×1 m布置一个测点,所得巷道围岩内PPV分布云图如图9所示,在巷道围岩浅部因波阻抗变化而发生了应力波反射叠加现象,PPV在巷道周围的分布为0.52~0.12 m/s。

图9 动载过程中巷道围岩PPV值分布云图

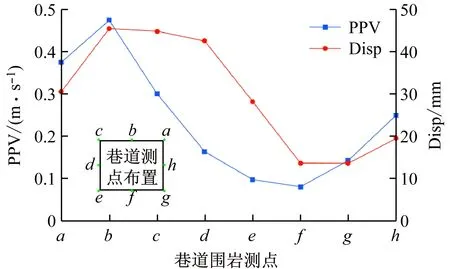

巷道围岩动载PPV和最大动载位移量Disp曲线如图10所示,在巷道围岩布置8个测点,巷道顶板中部测点b处PPV和围岩浅部位移量最大,分别为0.474 m/s和45.43 mm;巷道底板中部测点f处PPV最小,为0.080 m/s,对应的围岩浅部位移量为13.605 mm。巷道在迎波侧受动载应力波影响比背波侧大,从迎波侧到背波侧巷道承受了较大的不均匀应力波场。频繁的矿震使巷道破碎的围岩体抛出,帮部开裂,巷道抵抗冲击的能力持续降低,增大了发生冲击地压的风险。临空巷道围岩劣化形成了在高水平应力条件下的压剪破坏和动载应力波在巷道表面反射形成拉张破坏的组合破裂形式。

图10 巷道围岩动载PPV和最大动载位移量曲线

4 临空巷道冲击地压防治

4.1 冲击地压防治措施

根据动静载荷下临空巷道破坏特征及其数值模拟验证分析结果制定静载荷卸压降载、动载荷减震消能的分源防治措施。在3-1103辅助运输巷道II冲击危险区主要采取了顶板水压致裂、顶底板爆破卸压、巷帮大直径钻孔卸压以及巷道围岩加固等措施,以达到防止厚硬顶板弹性能积聚、消弱应力波幅值以及改善围岩受力环境的目的。

(1)顶板水压致裂降低临空巷道侧向悬臂梁的能量积聚。沿3-1103工作面两巷超前布置钻孔,预裂方式为高压水力压裂,孔口距煤柱帮1 m,孔径为56 mm,钻孔深度为50 m,钻孔轴向水平投影与巷道走向夹角为5°,钻孔倾角为50°,顶板处理高度为煤层以上垂高38 m,沿工作面走向的预裂步距设定为10 m。额定注水压力为62 MPa,分段压裂长度为2~3 m,每段压裂30 min。

(2)爆破卸压消弱动载应力波影响。3-1103辅助运输巷道II每个断面设置7个爆破孔,断面间距为20 m,其中回采帮设置2个爆破孔,煤柱帮设置3个钻孔,顶底板爆破卸压钻孔布置如图11所示。采用φ50~70 mm乳化炸药药卷,图中黑色线条为封孔长度,红色线条为装药长度,钻孔间距设计为5 m,均采用正向装药、孔内并联、一孔一放、逐孔爆破方式。

图11 顶底板爆破卸压钻孔布置

(3)大直径钻孔卸压降低巷道两帮静载荷集中程度。3-1103工作面回采巷道两帮煤体实施大直径钻孔卸压,钻孔直径为153 mm,钻孔距巷道底板距离为1.2~1.5 m,倾角为±3~±5°,非煤柱帮钻孔深度为20 m,煤柱帮钻孔深度为18 m,单排布置。

(4)补强支护增强巷道抗冲击能力。局部巷道在原有支护的基础上,在顶板支护薄弱的区域进行锚索补强支护,锚索规格为φ21.6 mm×6 300 mm,间排距为1.0 m×2.0 m,并在两帮采用4.3 m锚索配合槽钢进行加固,槽钢截面尺寸为50 mm×37 mm×4.5 mm,每根槽钢长为3.2 m,配合3根锚索组合成一排,排距为2 m,槽钢底部距离巷道底板1.5 m。临空巷道注浆加固为单排布置,钻孔间距为3.0 m,倾角为65°,直径为48 mm,钻孔深度为8 m,选择顶板破碎的区域进行施工,单孔注浆量为120~200 kg/m,最大注浆量不超过250 kg/m。注浆压力控制在1~1.5 MPa,避免原有围岩结构破坏,并在围岩破碎地段原有锚网支护的基础上对巷道两帮进行厚度不小于200 mm喷浆加固。

4.2 防治效果分析

3-1103工作面辅助运输巷道II采取卸压措施前后微震能量分级统计结果见表1。卸压后微震事件数量比卸压前增加了117个,但总能量反而降低了49.2%。改变了厚硬顶板岩层冲击能量释放形式,103J以下微震小能量事件占比由卸压前的75%升高到89%,说明顶板弱化解危措施起到了效果,形成了小震级、多频次的能量分散释放的微震特征,且没有出现105J以上能量级别的微震。3-1103工作面辅助运输巷道II围岩在卸压加固后有了足够的能力抵抗超前和临空侧向集中支承应力叠加以及应力波冲击的叠加作用,如图12所示,对比回采帮卸压加固之前的35号煤体深浅孔和之后的6号孔应力变化情况,深浅孔应力监测最大值分别降低6.25 MPa和6.4 MPa,且未出现较大波动,巷道断面基本满足了使用要求,保证了3-1103工作面在规定的5 m/d开采速度下的安全回采。

表1 卸压前后微震能量分级统计

图12 卸压前后实体煤帮应力变化

5 结论

(1)分析了临空巷道冲击地压发生的动静载荷源,临空巷道处于采空区侧“F”型覆岩结构下,静载荷源为侧向集中支承应力和工作面回采超前采动集中支承应力的叠加应力场。动载荷源为基本顶的初次来压、周期来压和见方破断形成的近场矿震以及远场矿震释放能量。

(2)采用FLAC3D数值模拟方法分析了临空巷道动静载荷源下冲击巷道所处的应力状态以及矿震应力波致灾影响作用,并与现场冲击破坏特征进行对比验证分析。数值模拟结果与临空巷道现场破坏特征一致。采空区压实过程中,最大垂直集中应力由煤柱上方转移至巷道回采帮侧,锚杆轴力呈现不对称分布状态。动载过程中,巷道围岩主应力差重复加卸载,迎波侧应力波PPV值大于背波侧,围岩浅部应力波反射叠加,PPV值大小与围岩浅部动载后最大位移量一致。临空巷道围岩在动静载作用过程中形成了巷道回采帮侧与煤柱帮应力场差异以及动载应力场差异。

(3)基于动静载荷源及数值模拟结果与现场破坏特征对比分析,制定了基于临空巷道动静载荷源的静载荷卸压降载、动载荷减震消能的分源防治措施。采取卸压措施后,实测微震以小能级、多频次的形式释放能量,微震总能量比卸压前降低了49.2%,103J以下微震小能量事件占比由卸压前的75%升高到89%;回采煤帮深浅孔应力变化未出现突变现象,巷道围岩静载荷水平下降,监测结果验证了冲击防治措施的有效性。