搅拌磨技术及其选矿应用现状

敖顺福,陈丽昆,徐 峰,杨 菊,张德楸,王存柱

1云南驰宏锌锗股份有限公司 云南曲靖 655011

2玉溪大红山矿业有限公司 云南玉溪 653405

3云南澜沧铅矿有限公司 云南普洱 665000

矿 产资源是人类社会赖以生存和发展的重要物质基础,随着矿产资源的大量开采利用,易选的矿产资源储量日益减少,贫细杂难选的矿产资源日趋增多,其中大量的细粒嵌布难处理矿石只有通过细磨才能使其充分单体解离,方能实现矿物的有效选别。尤其对于中矿处理、精矿深度精选除杂、尾矿再选回收利用等,传统的卧式球磨机已经难以满足进一步细磨、超细磨的特殊要求,且过磨或欠磨现象突出,新型的细磨和超细磨设备的研发应用显得尤为重要。搅拌磨作为一种新型的细磨设备,其应用使得需更细磨矿的矿物选别成为可能,且在细磨、超细磨作业过程中充分发挥了其高效、节能的优势,被逐步认可并接受,已得到推广应用。

1 搅拌磨进展及优势

1.1 搅拌磨的工作原理

搅拌磨与传统卧式球磨机都有研磨筒体,但与传统卧式球磨机不同的是,搅拌磨的研磨筒体是静止的,通过搅拌器的旋转带动研磨筒体内的研磨介质和矿物相互作用,产生冲击、剪切和摩擦作用,从而使给入矿粒被磨细,同时也具有矿粒分散和混匀的作用[1]。搅拌磨按照安装方式分为立式和卧式,按照生产工作方式可以分为循环式、连续式和间歇式,按照研磨单元搅拌分散器的结构形式可分为螺旋式、棒销式和盘式。搅拌磨使用的研磨介质来源广泛,主要为钢球、陶瓷球,也可使用砾石、河砂和冶炼炉渣等。

传统卧式球磨机通过筒体发生转动牵动筒体内的磨矿介质运动,进而对矿粒产生冲击和磨剥作用;但球磨机筒体的转动导致了能量的虚耗,降低了能量利用率。搅拌磨的研磨筒体是静止的,磨矿时能量尽可能耗散在矿粒上,能量利用率更高;此外,搅拌器以更高的速度运转,且使用直径更小的研磨介质,可产生很多压缩的旋转介质层,介质层又可以产生压力和扭转力,能有效地磨碎微小矿粒[2]。

1.2 搅拌磨的发展及优缺点

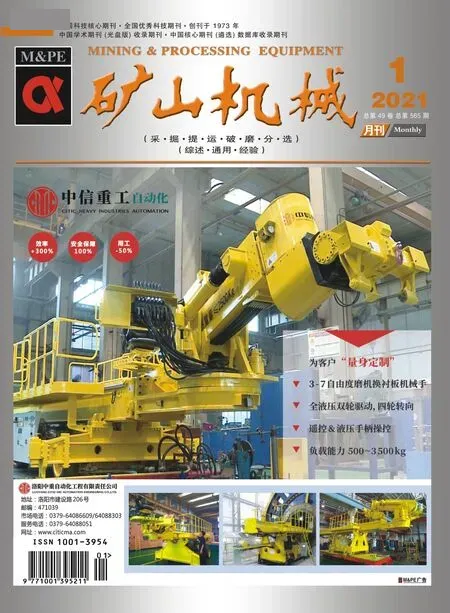

国外搅拌磨的研制工作从 20 世纪 40 年代开始,到 60 年代搅拌磨技术得到了迅速发展,而国内搅拌磨的研制工作起步较晚,开始于 20 世纪 70 年代初。经过多年的发展,搅拌磨已发展为一类种类繁多、品种丰富、型号各异的碎磨设备,逐步被认可接受,并推广应用到选矿生产中。国外立式搅拌磨的代表机型有 Union Process 公司的 Attritor 磨机、Netzsch公司的砂磨机、Metso 公司的 Verti 磨机及 Stirred Media Detritor (SMD) 磨机,卧式搅拌磨的代表机型为Xstrata 公司的 Isa 磨机;国内立式搅拌磨的代表机型有长沙矿冶研究院的 JM 系列立式螺旋搅拌磨矿机、北京矿冶研究总院的 KLM 系列立式搅拌磨矿机及中信重工机械股份有限公司的 CSM 系列立式搅拌磨矿机等[3-6]。

搅拌磨筒体的静止和研磨介质运动幅度的降低,使得运转磨机筒体所需的动能、提升磨矿介质所需的势能等都相应降低,所以搅拌磨具有节能、功率消耗小、噪声低、振动小等特点。传统卧式球磨机为了有效地将能量传递给磨矿介质,通常使用直径较大的钢球,使得矿粒受到钢球较强的冲击破碎作用;但搅拌磨使用了直径更小的研磨介质,且研磨介质的运动轨迹也发生了改变,对矿粒的冲击作用降低、磨剥作用增强,使得磨矿产品粒度分布较均匀,同时也导致搅拌磨受限于进料粒度,不适于粗磨作业。搅拌磨依靠搅拌器的旋转带动筒体内研磨介质的运动,受制于搅拌器结构及其材料强度的限制,搅拌磨的规格型号偏小,难以像传统卧式球磨机实现大型化,而随着低品位矿的开发利用及选矿厂处理能力的提高,需要开发大型化的搅拌磨以适应大规模生产的需要。传统卧式球磨机基本都采用铁质的钢球、钢锻作为磨矿介质,但是铁质磨矿介质在磨矿中易使矿物颗粒表面产生氢氧化铁薄膜或金属沉淀物,从而影响矿物的可浮性,且会使矿物表面可浮性趋同,进而降低捕收剂对目的矿物的浮选分离的选择性,而搅拌磨使用陶瓷球、砾石、河砂等介质能有效避免铁质磨矿介质产生的污染[7-11]。

2 搅拌磨应用实例

2.1 在金属矿磨矿中的应用

金属矿磨矿的主要目的是让有用矿物和脉石矿物充分解离,尽可能地提高目的矿物的单体解离度,降低过粗、过细的粒级含量,提高中间易选粒级含量,且尽可能地降低磨矿介质消耗、电耗等。一般而言,矿物的相互解离随着磨矿过程中矿物粒度减小而实现,矿物颗粒被磨得越细,矿物的单体解离度越高;但是细磨往往消耗大量的电能及磨矿介质,且金属矿物普遍密度较大及性脆易碎,磨矿过程容易产生过粉碎和泥化现象。多数金属矿物都具有一定的脆性,在磨矿过程中磨碎速度快,容易产生过粉碎,而脉石矿物多为硬度较大的硅酸盐、氧化物矿物等,一般较难磨碎;密度大的金属矿物在磨矿时,易沉入磨机底层,受到强烈的磨矿作用,因而密度大且性脆的金属矿物过粉碎更加严重[12]。搅拌磨具有选择性破碎和自分级作用,粗粒级矿石受到的破碎作用力较强,而细粒级矿石受到较小的破碎作用力,可减少过粉碎的产生,因此搅拌磨在金属矿磨矿中应用前景广阔[13]。

2.1.1 在铅锌矿磨矿中的应用

我国铅锌矿资源分布广泛,储量较丰富,但特大型矿床少,贫矿多,共伴生组分多,单一的铅或锌矿石类型极少。铅锌矿物普遍共生紧密,嵌布粒度细且复杂,使得单体解离困难;而方铅矿密度大,硬度低且性脆,是常见有色金属矿物中最容易泥化的矿物之一。搅拌磨已广泛应用于铅锌矿细磨作业中,在提高矿物单体解离度、改善粒级分布等方面取得了较好的使用效果,且使得磨矿产品在选矿生产中获得了更好的技术经济指标,这说明搅拌磨是一种适合于铅锌矿细磨或再磨,且性能优越的磨矿设备。

广东某细粒浸染高硫难选铅锌矿选矿新工艺研究结果表明:铅中矿磨矿细度达到 -39 µm 占 94% 左右时,使用传统球磨条件下总解离度较使用超细搅拌磨条件下总解离度要低 5.6% 左右;磨矿产品经浮选后,在铅精矿品位接近时,使用超细搅拌磨的回收率比传统球磨高出 1.5% 左右,表明搅拌磨超细磨可强化对细粒级方铅矿的回收[14]。

云南某高硫铅锌矿选矿厂硫精矿中损失的铅、锌金属主要赋存于方铅矿、闪锌矿中,且方铅矿及闪锌矿的嵌布粒度细、单体解离度低,采用抑硫浮选铅锌混合精矿的工艺流程,并通过 KLM-75 立式螺旋搅拌磨与水力旋流器分级构成的闭路循环对混合粗精矿进行再磨,磨矿细度达到 -45 µm 含量占94.91%,闪锌矿单体解离度大于 75% 占 86.46%,方铅矿的单体解离度大于 75% 占 45.11%,进一步浮选获得了铅品位为 11.01%、锌品位为 42.29% 及铅回收为 33.03%、锌回收率为 57.53% 的铅锌混合精矿,取得了较好的经济效益[15]。

2.1.2 在铜矿磨矿中的应用

我国铜矿资源分布广泛,但可利用的高品位矿石资源相对较少,矿石结构构造复杂,嵌布粒度不均匀,多为不均匀浸染嵌布的矿石。采用传统球磨进行单一磨矿的选择性欠佳,容易产生过多的连生体而影响精矿质量及金属回收率,而采用搅拌磨在提高矿物单体解离度、改善粒级分布、降低生产成本等方面均取得了较好的效果。

羊坝底选矿厂采用球磨机进行二段磨矿,存在处理量低、铜精矿品位低、砷含量较高等问题,改用CSM-250 立式搅拌磨对工艺进行改造升级。改造后,选矿处理量由 900~1 000 t/d 提高到 1 500~1 650 t/d,磨矿产品细度 -74 µm 由 81.8%~90.8% 增加到 94.3%~100%,磨矿介质消耗、磨矿电耗显著降低,精矿品位从 14.9%~15.5% 提高到 16.4%~17.4%,砷含量从0.43%~0.68% 降低到 0.25%~0.27%,取得了较好的效益[16]。

通化吉恩镍业铜镍矿为两段磨矿,采用 KLM-160 立磨机用于再磨作业,铜镍分离的给矿粒度由原来的 -38 µm 占 65.25% 提高到 91.33%,-38 µm 的粒级含量新增 26.08%,显著提高了目的矿物的单体解离度,为铜镍高效分离提供了良好的浮选环境。在原矿中铜品位仅提高 0.001%、镍品位减小 0.02% 的条件下,铜精矿产品中铜品位提高 1.683%、铜理论回收率提高 1.08%,镍精矿产品中镍品位降低 0.122%、镍理论回收率提高 0.14%[17]。

2.1.3 在钼矿磨矿中的应用

我国的钼矿资源储量丰富,但多属低品位钼矿;随着钼金属及其合金的广泛应用,钼原料的消耗越来越大,易采易选的高品位钼矿越来越少,迫切需要依靠技术进步来最大程度地利用国内现有的钼矿资源,尤其是嵌布结构复杂、粒度细的难选钼矿石。

百花岭选矿厂在 3 号系统选用 JM-1200 立式螺旋搅拌磨分别对浮选柱精 1 和浮选柱精 3 的泡沫进行再磨擦洗脱药,工艺参数为:再磨粒度为 -37 µm 粒级占 90%,擦洗时间 8~10 min,立磨机添加φ15 mm及φ20 mm 钢球,钢球单耗 0.4~0.5 kg/t。选矿结果表明:浮选柱精 1 和浮选柱精 3 的精矿品位分别由31.80% 提高至 49.92%、52.88% 提高至 56.38%,精选回收率和总回收率达到 98.37% 和 86.57%[18]。

洛钼集团选钼三公司对钼精选系统进行技术改造,将传统的溢流型再磨球磨机改为立式螺旋搅拌磨,矿浆经研磨分级后送浮选柱精选,精矿品位以及回收率得到显著提高,精矿品位从 46.12% 提高到49.88%,最高达到 54.44%,选矿技术指标的提升主要得益于立式螺旋搅拌磨提高了钼矿的单体解离度,且清洁了钼矿表面,为浮选作业提供了良好的选别环境[19]。

2.1.4 在铁矿磨矿中的应用

我国的铁矿资源较为丰富,查明资源储量达 624亿 t,其中微细粒复杂难选铁矿储量约 120 多亿 t,占我国铁矿资源总储量的 20%。铁矿细磨很长一段时间都是通过加长球磨机长度以延长矿浆在磨机内的停留时间,采用小介质球、改变介质形状等方式来达到矿物细磨的目的,得到的磨矿产品粒度分布较宽,过磨现象严重;且当矿物细磨粒度P80< 38 µm时,细磨能耗巨增,成为制约微细粒铁矿高效开发利用的关键[20]。搅拌磨以磨矿效率高、产品粒度细且分布均匀等优点,使得铁矿磨矿从延长磨矿时间向采用搅拌磨的方向发展。

大红山铁矿三选厂选铁系列存在球磨机磨矿产品细度达不到设计要求、钢耗和电耗较高的问题,使用 ETM-1500 塔磨机代替球磨机进行了三段磨矿技术改造,改造后塔磨机磨矿产品细度可达 -0.045 µm 占81.24%,显著降低了钢耗和电耗;磨矿效率可提高10%,且能进一步扩大产能;最终铁精矿品位提高了0.4 个百分点,并降低了二氧化硅含量,改善了选矿指标,经济效益显著[21]。

2.1.5 在金矿磨矿中的应用

随着黄金价格的不断攀升,金矿资源的开采规模逐步扩大,高品位易选金矿石不断减少,低品位难处理金矿石不断增加。面对赋存状态复杂、嵌布关系密切的金矿资源,为了更加经济有效地开发利用,搅拌磨也逐渐在金矿得到推广应用。

山东某金矿浮选精矿,经搅拌磨磨至 -20 µm 大于 97% 进行氰化浸出,与采用球磨机磨至 -400 目大于 97% 的实验室浸出结果进行对比,发现经搅拌磨超细磨可显著缩短氰化浸出时间,氰化钠和碱石灰用量分别降低了 1.00、1.47 kg/t,金的浸出率提高了0.49 个百分点,浸渣含金量降低了 0.21 g/t[23]。

金翅岭金矿氰化厂采用 VTM-400 立磨机对浮选金精矿再磨后进行氰化,与传统卧式球磨机相比,立磨机可显著提高磨矿效果,-38 µm 粒级占比增加8.30 个百分点,钢球单耗降低 2.42 kg/t,电耗降低23.34 kW·h/t,衬板消耗增加 2.08 套/a,金浸出率由98.40% 提高到 98.55 %,但运行总成本节省 394.94 万元/a[24]。

2.2 在非金属矿磨矿中的应用

不同于金属矿,非金属矿是一类种类繁多且数量巨大的矿物资源,各矿种的性质差异较大,而共性较少,且非金属矿的应用领域和价值一般取决于其先天性能被保护和后续可应用的程度。非金属矿与金属矿在磨矿方面除了要求单体解离度和适宜的粒级分布外,还存在着明显的差异和特殊要求,即对于非金属矿的形貌、结构与性能特点,特别强调在磨矿过程中尽可能不被破坏,增加了非金属矿磨矿作业对搅拌磨的特殊要求,但搅拌磨在非金属矿磨矿中也获得了成功的应用。

2.2.1 在云母矿磨矿中的应用

云母是层状结构的铝硅酸盐矿物,具有绝缘、耐高温、折射率高和韧性强等优点。云母的利用对径厚比、粒级分布、表面光洁度和光泽等有特殊要求,传统的球磨机难以满足磨矿要求,常采用石碾机或轮碾机进行磨矿,但采用立式搅拌磨机作为云母剥片细磨也取得了突破。

GPS辅助空中三角测量是指利用机载GPS接收机与地面基准站的GPS接收机同时、快速、连续地记录相同的GPS卫星信号,通过定位技术的离线数据后处理获取摄像机曝光时刻摄站的高精度三维坐标,将其作为区域网平差的附加非摄影测量观测值,以空中控制取代(或减少)地面控制;采用统一的数学模型和算法,确定点位并对其质量进行评定。

针对印度进口的某经高温煅烧过的白云母,采用聚氨酯球作为磨矿介质的立式搅拌磨机,在φ8 mm、φ10 mm 和φ12 mm 球配比为 2∶5∶1,磨机转速为 240 r/min,磨矿质量分数为 55% 时,磨矿产品中 0.020~0.045 mm 粒级含量最多,且云母片颗粒均匀,表面光滑,边缘无齿状,厚度约为 750 µm,径厚比达到了100 倍以上[25]。

河南某云母选矿厂采用 GJ5×2 大型双槽高强度搅拌磨机进行云母剥片,生产调试得出该搅拌磨机剥片工艺流程简单,能耗较低且对云母产品无污染,在磨矿质量分数为 50% 左右,氧化铝陶瓷微珠作粉磨介质,装填量为 9 t,助磨剂含量为干矿量的 0.5%时,对于云母剥片能达到较好的效果[26]。

2.2.2 在高岭土矿磨矿中的应用

高岭土具有优异的理化性能,被广泛应用于陶瓷、造纸、橡胶、塑料等诸多领域,高岭土剥片是其深加工利用的重要工序,主要有机械剥片和化学试剂剥片等方法。搅拌磨应用于高岭土剥片取得了成功,对高岭土的利用具有深远的意义。

湖北宜昌某高岭土矿采用搅拌磨进行剥片试验,在磨矿前加入分散剂六偏磷酸钠,搅拌磨中刚玉质中球 (φ=1.2 mm) 与小球 (φ=0.8 mm) 的体积比为0.8∶1.5,介质充填率为 70%,磨矿质量分数为 70%,剥片转速为 800 r/min,磨矿时间为 180 min 时,剥片产品 -2 µm 粒级产率为 96.62%,剥片使熟料的白度提高了 5.24 个百分点[27]。

山西晋坤矿产品有限公司煅烧煤系高岭土,采用GJ5×2 大型双槽高强度搅拌磨剥片,在给料粒度为-45 µm、生产能力 1.2~1.5 t/h 的情况下,单台产品粒度可达 -2 µm 占 85% 以上,2 台串联产品粒度可达 -2µm 占 90% 以上。1 台该搅拌磨可代替 10 台早期的小型剥片机,大幅度减少了设备数量,简化了流程,减少了操作人员,减轻了操作人员的劳动强度[28]。

2.2.3 在石墨矿磨矿中的应用

石墨根据其结晶不同可分为晶质石墨 (鳞片) 和隐晶质石墨 (土状) 两类,因石墨具有耐高温、抗腐蚀、抗热震、强度大、韧性好、自润滑强度高、导热、导电、可塑性、涂敷性等特性,使其在多种领域发挥着关键作用。鳞片石墨在磨矿中鳞片结构极容易遭到破坏且无法再生,因此保护及提高大鳞片石墨产率和精矿质量是石墨选矿的重点和难点。

湖北宜昌地区鳞片石墨磨矿试验研究,针对选厂采用五段再磨 6 次精选的工艺流程,可获得品位为93% 左右、回收率为 91.60% 的石墨精矿;采用立式搅拌磨通过四段再磨 4 次精选闭路试验,可获得品位为 92.58%、回收率为 94.71% 的石墨精矿,且精矿中大鳞片石墨产量比现场高 31.62 个百分点,充分证明了立式搅拌磨对鳞片石墨的保护作用[29]。

黑龙江某鳞片石墨选矿厂进行 GJM 型棒式搅拌磨的工业试验,在三段再磨处采用搅拌磨替代原有再磨设备,在相同条件下,采用搅拌磨再磨后浮选精矿品位提升幅度 40% 以上,研磨介质消耗仅为 50% 左右,节能降耗 25% 以上,且对大鳞片石墨的保护效果更好[30]。

3 搅拌磨的发展方向

选矿技术的提高和选矿设备的进步,使得可利用的矿物种类不断增加、处理原矿品位逐渐降低、入选矿物的粒度下限持续下探,扩大了矿产资源的开发利用范围,提高了矿产资源利用程度。随着矿业的不断发展,对搅拌磨的技术、装备和适用性等提出了更高的要求,搅拌磨的结构和磨矿效果等仍需要提高和完善。

3.1 大型化

随着矿产资源的不断开发利用,贫细杂矿产资源的开发利用已是大势所趋,且愈来愈重要,选矿厂使用大型化设备扩大生产规模,提高处理能力,以降低基建费用、生产成本等,成为了矿业发展的重点方向之一。研发大型化搅拌磨,提高单机生产能力,才能适应大规模生产的需要,但大型化的搅拌磨对设计、材质和生产应用等带来新的挑战,需要相关行业的协作才能完成[31-32]。

3.2 智能化

紧随矿业生产从机械化、自动化逐步向智能化发展的趋势,需持续研究提升搅拌磨的自动检测、智能监测、智能控制等,以提高搅拌磨的性能和效率,使搅拌磨更加高效、节能,操作更为方便简单、安全可靠,维护检修更为简便易行、省时省力。

3.3 专用型

不同的矿石在力学强度、可磨性、脆性等方面均有着较大的差异,且非金属矿的形貌、结构与性能特点差异较大,因此针对不同类型的矿石进行力学性质、可磨性、矿物晶体形状等的研究,细分搅拌磨的使用领域,从而针对性地开发出适宜的专用型高效搅拌磨,才能使矿石碎磨过程更加高效及节能,且满足不同矿石磨矿的差异性、特殊性要求。

3.4 提高易损件使用寿命

磨机作为选矿厂的关键生产设备,其作业率和负荷率常常决定了选矿厂的生产效率和指标。部分矿石具有较高的硬度和磨蚀性,会增加搅拌器、筒体衬板的磨损以及研磨介质等的消耗,频繁的停机更换搅拌器、筒体衬板等易损件,增加了检修维护工作量及成本,影响选矿厂的持续均衡稳定生产。研究应用新材料、新工艺以提高搅拌器等易损件的使用寿命,且降低易损件磨蚀对矿石的污染,尤其对非金属矿提纯作业中的超细磨矿更具重要意义[33-34]。

3.5 加强搅拌超细粉碎基础理论的研究

搅拌磨的应用,使得矿物的超细粉碎更加简单易行,但仍需不断研究以持续降低磨矿产品细度,且使磨矿产品粒级分布更窄。矿物颗粒的超细粉碎不仅只是矿物粒度的减小,还涉及到矿物颗粒表面电化学性质、形状参数、表面粗糙度、晶面暴露程度和反应活性等的变化,这些变化导致了矿物颗粒可浮性及加工性能的改变,更需加强矿物超细粉碎的基础理论的研究及生产应用[35-38]。

3.6 与高压辊磨机组合碎磨工艺的研究

搅拌磨对入磨矿料粒度要求较细,且在磨矿中对矿粒的冲击力小,主要用于粗磨作业后的二、三段等细磨作业。高压辊磨机是一种新型高效节能的粉碎设备,其具有处理量大、占地面积小、能量利用率高等优点,主要用于细碎作业以降低入磨矿料的粒度,相当于部分由磨机承担的粉碎任务由高压辊磨机完成。将搅拌磨与高压辊磨机组合成一种新型的碎磨工艺流程已经成为研究的新方向,相关的理论及试验研究已经揭示其在节能降耗、降低成本、简化流程等方面具有更大的优势,但目前尚在试验阶段,应进一步加强研究,以实现各自技术特点、优势的协同作用,推动碎磨生产工艺的变革及发展[39-41]。

4 结语

随着易选的矿产资源储量日益减少,贫细杂难选的矿产资源日趋增多,研究应用新技术及新设备成为提高矿产资源利用率的重要途径。搅拌磨以细磨高效、节能等优点,成为了实现细粒矿物单体解离的重要保障,使得搅拌磨在金属矿及非金属矿选矿生产中得到了广泛使用。但与此同时,搅拌磨还需要不断的提高和完善,逐步扩大生产使用范围,尤其是非金属矿磨矿生产使用方面,并在大型化、智能化、专用型、提高易损件使用寿命等方面开展工作,以求获得更多的技术突破及创新,以适应未来矿业开采利用发展的需要。