基于Hough变换与CV模型的微细铣刀边界提取*

凌志豪 ,朱锟鹏

(1.中国科学技术大学信息科学技术学院,合肥 230026;2.中国科学院合肥物质科学研究院先进制造技术研究所,江苏 常州 213164)

0 引言

随着计算机视觉技术的飞速发展以及在其他领域的广泛成功应用,基于机器视觉的刀具磨损检测方法逐渐成为刀具状态检测(TCM)领域的研究热点。此类方法能准确、直观地获知刀具磨损状态,实现在位/在线检测[1-3],且捕捉刀具图像时不会损坏刀具。 在基于视觉检测的方法中,如何提高刀具边界检测的精度一直以来都是热点问题。多年以来,不少国内外学者针对这一问题做了大量的研究。文献[4]通过形态分量分析将刀具图像分成目标图像、噪声、背景三个部分,从中提取目标图像,降低噪声对检测的影响。文献[5-6]考虑车刀刀尖处的微细粉尘颗粒以及切屑堆积对刀具磨损检测的影响,提出通过Winner滤波,形态学操作等获取车刀的真实边缘,并利用相减法获取刀具磨损。文献[1,7]提出通过高斯曲线近似提取具有亚像素精度的刀具磨损边界。文献[8-9]利用矩信息去除传统方法获取的边界中存在的噪声,将Hough变换检测到的直线作为参考线,使用扫描法获取刀具的磨损值。同样是利用Hough变换,文献[10]利用其检测出的直线轮廓,研究了一种基于视觉的仿形铣刀刀片缺陷检测方法。更多相关的研究详见文献[11-15]。

刀具边界信息是决定基于机器视觉的刀具磨损检测方法结果准确性的关键,但目前的很多研究都是基于刀具图像中目标与背景具有良好的区分度[1,7,12],仅使用传统的分割或边界检测算法便可准确获取刀具边界。即使有些考虑了噪声对刀具边界提取的影响[4-5],刀具基本轮廓仍可通过简单的处理获取。并且刀具磨损区域比其他区域亮[7-9],可以通过阈值分割直接分离磨损区域,刀具未磨损区域不会影响磨损检测。如果刀具的磨损区域变得比未磨损区域暗,就需要获取整个刀具来估计刀具的磨损,此时刀具未磨损边界对检测结果会产生重要的影响。刀具的未磨损区域比磨损区域面积大,形状更加复杂,准确获取的难度更加大,因此在这种情况下,研究精确提取刀具未磨损区域极具有挑战性。

同时,微细铣削加工的工件尺寸主要在10 μm~1 mm之间,精度要求高,且微细铣刀的直径一般在1 mm以下,在高速旋转下切削磨损快[16],在位获取刀具图像难度较大,并且在主轴停机时,刀具的角度与位置总是随机的。本文在光照分布不均匀的情况下,获取角度、位置任意的刀具图像,其中刀具的磨损区域像素值接近背景。根据图像的特点,提出利用Hough变换与CV模型相结合的刀具ROI提取方法。利用Hough变换检测直线信息,并借助法向量寻找中心点,以实现快速定位刀具。此外,中心点及边界直线的角度信息还可以解决角度任意性问题。使用CV模型将刀具图像分割成两部分,结合Hough直线补全刀具轴向边界,用此克服由于光照分布不均带来的缺陷。

1 刀具视觉图像的处理

图像处理是所有基于视觉方法的必要步骤,其目的是从图像中获取有用的刀具信息,本文所提的方法流程图如图1所示。首先通过图像预处理技术,拉伸对比度并粗略地将刀具与背景分离,然后通过Canny算法初步获取刀具ROI边界。利用Hough变换检测ROI的直线信息,并以此作为定位的依据,通过法向量寻找ROI的中心点,解决刀具位置、角度任意性问题。随后将直线与CV模型分割结果相结合,经过形态学操作形成一个完整的连通域。

图1 方法流程图

1.1 图像预处理

图像预处理的目的是为了提高图像的质量,便于后续对于ROI的提取。由于刀具刀齿面并非二维平面,同时在采集图像时受到光照分布的影响,刀具与背景的分离度较低,尤其在刀具的边缘位置。选择灰度变换优化刀具与背景的对比度。

刀具内部存在有规律的直线分隔,如果不对其进行处理,这些直线必将成为Hough变换检测直线的干扰项。考虑到这些直线周围虽然存在灰度值的变化,但对于整个图像而言,刀具内部的灰度值大于二值化阈值。因此,利用二值化将图像分成目标与背景两部分,消除内部直线对边界检测的影响。二值化的关键是阈值的选择,本文选择Otsu算法对图像进行二值化。

1.2 直线边界的检测

Hough变换是一种基于二值图的特定形状检测算法,不仅能检测直线,还可以检测圆。应用此方法检测刀具边界直线之前,需要先获取刀具的边界图。选择Canny算法对刀具进行边缘检测,检测结果如图2a所示,仅仅经过Canny算法提取的边界,存在较多的噪声无法满足准确度要求。

Hough直线检测的基本原理是将待检测的边界点从二维平面映射到Hough参数空间进行累加,然后利用极坐标获取需要的直线信息。极坐标系下,直线的解析式表示为:

ρ=xcosθ+ysinθ

(1)

经过平面上某一个点的所有直线都可以用唯一对应的(ρ,θ)参数表示,求解两个点确定的直线,只需寻找两者在(ρ,θ)空间的交点即可。图2b显示Hough变化检测到的直线,精密贴合刀具的轴向与径向边界,证明了方法的有效性。

(a) Canny边界检测

1.3 寻找中心点及刀具的角度统一

直线在极坐标下的法向量为n=(cosθ,sinθ),图3左图中,绿色与紫色的箭头分别表示对应直线的法线方向。以两直线的交点作为起始点,利用法向量寻找刀具的中心点,交点的移动方向还需要其他辅助信息——判断点。判断点的确定:确定直线边界在x方向上的起始点,然后取边界在该方向上长度的1/5作为判断点的x坐标,y坐标代入相应的直线方程中求解即可,图3左图中绿色和紫色的点是判断点的示意,判断点的坐标公式如下所示:

(2)

找到判断点后,沿着各自的法向量的方向移动1~2个单位的距离,判断此处的图像灰度值,以此作为移动交点的依据:

(1)对于径向的直线(Line1),如果该点的灰度值大于阈值,则将交点向此法向量方向移动一段距离;否则,将交点沿着法向量的反方向移动。

(2)对于轴向的直线(Line2),如果该点的灰度值大于阈值,则将交点向此法向量的反方向移动一段距离;否则,将交点沿着法向量的方向移动。

根据上述步骤依次移动原始交点,并直接将第一次移动后的点作为第二次移动的起始点,经过两次移动后的新点与原始交点的中心点,即可作为刀具的中心点。此外,还可以利用Hough变换得到的直线角度信息将刀具旋转到统一的角度,解决刀具的任意性问题。如图3右下图所示,将刀具的中心点作为旋转中心,最长轴的角度作为旋转角度,对任意角度的刀具图像进行旋转,以保证角度的统一。上述方法在解决刀具角度任意性的同时,还能解决刀具位置的任意性,根据中心点的位置信息能轻易地实现刀具的定位,有效缩小待处理图像的大小,提高程序运行速度。

图3 刀具的中心点以及旋转后的图像

1.4 图像分割(CV模型)

文献[17]首次提出主动轮廓模型,文献[18]提出一种变体(CV模型),该模型是基于Mumford-Shah能量分割模型的改进:如果图像中仅存在两个区域,并且每个区域内的像素值比较接近,那么将Mumford-Shah模型修改成:

(3)

其中,μ≥0,v≥0,λ1,λ2>0是固定参数。利用水平集的表示方法Φ:Ω→R:

C={(x,y)∈Ω:Φ(x,y)=0}

inside(C)={(x,y)∈Ω:Φ(x,y)>0}

outside(C)={(x,y)∈Ω:Φ(x,y)<0}

并通过引入正则的Heaviside函数与一维的Dirac函数,可以将能量函数变成:

(4)

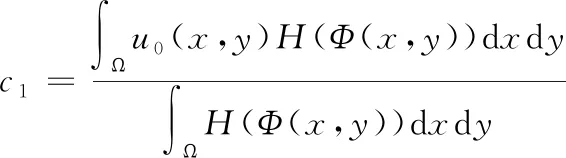

其中,c1,c2分别表示曲线内部的图像像素均值与曲线外部像素均值:

正则函数分别选择:

根据Euler-Lagrange方程,得到曲线的演化方程:

(5)

由于使用了Mumford-Shah分割模型来寻找边界,CV分割模型不需要图像的梯度信息,并具有一下优点[19]:①对于初始的曲线没有位置限制;②对噪声的鲁棒性更强;③直接能将图像划分为目标、背景两部分。图4是基于CV模型分割的实验结果图,图4e、图4f分别是以图4b、图4c为初始曲线的迭代实验结果,说明CV模型对于初始曲线没有限制。但以矩形初始经过800次迭代得到的目标图像,以二值化曲线初始时仅需100次,说明初始曲线的选择将直接影响程序运行效率。对比图4c与图4d,CV模型直接将刀具图像分割成仅有一个连通域的结果,消除了二值化后存在的噪声,结果验证了此方法的优点以及对于刀具ROI提取的适用性。

(a) 输入图像 (b) 矩形初始 (c) 二值化初始

2 实验验证

在数控机床上进行铣削加工后,利用在位图像捕捉系统采集刀具图像。实验参数如下:主轴转速为18 000 rpm,轴向的切削深度为225 μm,进给量为150 mm/min。在完成一次铣削加工后,利用退刀的间隙采集刀具的状态图像,整体的实验装置如图5所示,在位图像捕捉系统主要由环形灯,CCD相机,角度调整设备等器件组成。此系统获取的刀具原始图像具有2048×1088的分辨率,铣刀的主轴直径为500 μm,副轴的直径为380 μm。

2.1 在位刀具图像捕捉系统

结合微细铣削的加工特点,在不影响原始CNC机床结构的基础上设计了如图5的刀具图像捕捉系统,主要由环形灯,CCD相机,镜头和角度调整设备等组成。CCD相机的中心轴线在安装时需要与机床的主轴轴线平行。角度调节是常见的三脚架球头支架;3D位置调节器由三个直线电机组装而成,通过驱动不同的电机,可以调整整个转置的位置。

图5 在位刀具捕捉系统示意图

利用此系统捕捉刀具在两个加工工序之间的图像,即完成一个工序退刀时,将主轴移动到CCD相机的正上方,并停止旋转,由CCD相机采集刀具的实时磨损图像。完成一次工序后,刀具周围存在细小的切屑,影响刀具图像的质量,故需要人工将其清理,使用空气喷嘴用压缩空气射流清除粘附在刀具磨损区域上的切屑和润滑剂。由于在主轴停机时,刀具的角度是任意的,因此旋转不变性是需要重点关注的问题。

2.2 刀具的定位

在2048×1088的原始图像中,真正有用的刀具信息所占比例较小,较大的图像拖慢了运行效率,因此利用中心点对原始图像进行截取,在保留全部刀具信息的同时,缩小背景的范围,加快程序运行速度。结果如图6a、图6b所示,具体步骤为:使用Hough变换检测边界的直线,根据两直线的交点以及直线的位置信息,依据1.3节描述的方法寻找到中心点,然后根据中心点提取刀具。经过上述处理后,可以使得刀具位于屏幕的中心,并且缩小整个图像的大小。其中,光照的分布不均导致光照较暗的轴向边界成锯齿状,而非直线。根据此特性,将Hough变换的参数设置为检测经过点最多的两条直线,确保轴向与径向边界各能被检测到一条。

图6 Hough变换与CV模型结合的结果图

2.3 感兴趣区域(ROI)的提取

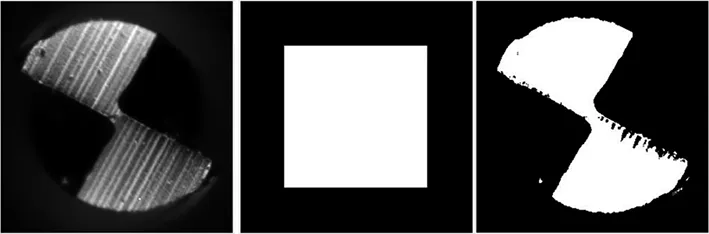

在理想的情况下(光照分布均匀,刀具中心与相机中心位于同一直线上等),采集的图像质量较高,提取刀具仅使用传统的二值化即可。但在实际的实验中,受到光源分布不均的影响,刀具边界与背景分离度不高,且周围存在噪声。为解决此问题,提出Hough变换与CV模型相结合的方法,提高刀具边界提取的精度,实验结果如图6所示。

CV模型不仅可以选择任意的曲线作为初始曲线,并且还能有效地抑制噪声,分割结果如图6c所示。经过CV模型分割后,刀具的曲线边界能够较精确地被提取,但轴向边界的形状存在缺陷,使用Hough变换检测到的轴向直线进行补充。将Hough变换检测到的两条轴向直线边界融合到CV分割结果图上,然后利用形态学进行孔洞填充,使得内部形成一个完整的连通域。最后经过开操作(Opening)消除刀具边界中细小的干扰项,使得刀具的边界更加的平滑,最终效果如图6d所示。

3 结果分析

3.1 分割结果图像的分析

如图7所示,由于光照的不均,刀具的轴向边界像素值较小,与背景的区分度不高,使用传统的分割算法获得的结果在轴向边界呈现锯齿状,而非近似直线,ROI提取结果精度不高。并且由于其他噪声的干扰,分割的结果中存在除刀具本身以外的亮点。这些缺陷的存在都将影响刀具的磨损监测。但是利用本文所提的方法,使用Hough直线进行轴线补充,CV模型保证曲线边界的精度,分割的结果与真实的刀具形状更加接近,很好地解决由于光照分布不均带来的影响,并且结果图中仅存在一个连通区域,对图像中存在的噪声的鲁棒性更高。

(a) 迭代法 (b) K-means法 (c) 最大熵法

3.2 分割效果的量化分析

为了对分割精度做定量分析,使用JS(Jaccard similarity) 和DC(Dice coefficient)指标[20],对算法的分割结果与真实值进行相似性度量,两者具体的公式如下:

(6)

(7)

其中,SManu,SAuto分别表示手动分割的结果与使用分割算法得到的结果,|·|表示求符合条件的像素点个数。|SManu∩SAuto|表示两者的重叠区域,|SManu∪SAuto|表示两者的交集,JS,DC都可以表示分割结果所占真实结果的比例,因此可以用来衡量两者的相似度。根据公式的定义,当JS,DC的值越接近于1时,该方法的分割精度越高。

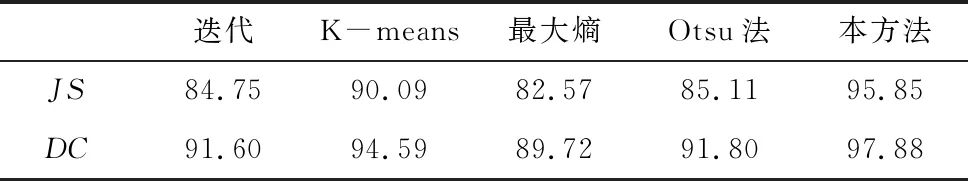

对11张图像进行实验,不同方法的量化值如图8、图9所示,表1记录了各种方法的指标均值。DC值具有相似的趋势,且本方法的JS值明显高于其他方法,说明利用本方法对刀具图像进行ROI提取的结果与真实的刀具ROI具有较高的相似性,能够较好地解决光照带来的影响。当分割结果与手动标记重叠的区域越大,去除刀具ROI以外的干扰区域越小,那么JS,DC的值就会越高,分割结果越接近于真实值。图7表明,利用传统的分割方法获取的图像在刀具ROI的轴向成锯齿状,与真实的直线边界存在较大的误差,这会导致|SManu∩SAuto|偏小;同时传统的分割方法对噪声的鲁棒性较低,会存在刀具以外的“假目标区域”,这会导致JS、DC的分母偏大。上述两种原因都会导致指标减小,也说明了分割结果与真实结果存在较大的差距。而本方法能有效解决上述问题,量化指标值较接近于1。

表1 不同方法的量化指标均值

图8 不同方法的JS量化指标

图9 不同方法的DC量化指标

4 结束语

本文提出了用于微细铣削加工的在位刀具图像捕捉系统,并针对在光照分布不均下采集的任意位置、角度图像提出了一种Hough变换与CV主动轮廓模型相结合的刀具ROI提取模型。本文所提的方法不但能够对刀具进行快速定位,解决刀具角度的任意性问题,还可以克服由于实验中光照分布不均匀引起的刀具轴向边界缺失与边界周围噪声干扰问题。实验结果表明,此方法对刀具的角度、位置无特殊的约束条件,能够克服轴向边界与背景分离程度不高的难题,与其他方法相比,此方法的分割结果更加接近实际刀具的形状。