减振器总成三轴耐久试验装置的设计

王秋敏,袁文强

(1.广州机械科学研究院有限公司,广东广州 510700;2.中汽检测技术有限公司,广东广州 510700)

0 引言

减振器在汽车行业主要应用于悬架、座椅、驾驶室等位置,作为衰减振动的元件。振动过程中,依靠内腔中油液通过空隙时将振动能量转化为热量。减振器通常与弹性元件并联使用,比如螺旋弹簧、空气弹簧等,弹性元件缓和振动和冲击[1]。将减振器与弹簧同轴组合成总成的形式很常见。

减振器总成的性能直接影响汽车舒适性和安全性。以麦弗逊悬架中的减振器总成为例,当车轮向上冲击时,要求减振器阻尼力小,利用弹性元件缓冲冲击,随后在减振器伸长时,要求阻尼力大,快速衰减减振器的往复振动。同时,减振器总成作为连接转向节与车身的关键零件,承受轴向力的同时也承受侧向力,假如发生断裂等失效形式,则十分危险。

1 减振器总成试验项目

为了验证减振器的性能,各生产厂家和汽车厂设计了一些试验项目,全国汽车标准化技术委员会也提出了行业标准[2]。涉及的试验项目包括:示功特性试验、摩擦力试验、气体反弹力试验、温度特性试验、速度特性试验、抗泡沫化试验、耐久试验等。

其中耐久试验类型众多,包括以位移控制驱动减振器上端或者下端做往复运动,或者同时驱动减振器上端和下端。还包括以实车中减振器伸缩运动为目标的道路模拟耐久试验。此外还有在减振器运动过程中施加泥水的耐久试验。

这些耐久试验中,比如以位移控制实现减振器伸缩简谐运动的试验,是一类较为早期的试验方法,逐渐会被道路模拟试验取代,因为实车中减振器的运动行程以及速度较为随机,试验过程中单纯采用简谐运动无法贴合实际。

在目前行业中常见的这些耐久试验中,涉及侧向力的,往往是施加恒定大小的侧向力以增加活塞杆与导向之间的摩擦。实车中,二力杆形式的减振器侧向力较小,但是,也有较多类型的减振器承受较大的侧向力,并且侧向力大小随着路面激励随机波动,比如作为部分卡车驾驶室悬置的减振器和麦弗逊悬架中的减振器等。因此,施加恒定大小的侧向力无法很好地复现减振器的实车受力情况,道路模拟试验可以成为一种可选的更优方法。

2 道路模拟试验介绍

道路模拟试验是在实验室利用台架设备复现整车或者零部件的受力、运动状态的一种试验类型。该类型试验包含载荷谱采集、数据处理、求系统传递函数、目标谱迭代、耐久试验等步骤[3]。将样车按照道路谱采集规范行驶于试验场,采集作为迭代信号和监测信号的力、位移、加速度或者应变等载荷谱信号。再进行去除趋势项、滤波和删除小损伤数据段等处理,得到作为迭代目标的目标谱信号。然后在试验台架上,根据台架输出与输入的特性以及目标谱信号,逐步迭代求得用于驱动台架的驱动信号。最后利用获得的驱动信号按照耐久规范中规定的循环进行耐久试验。

针对承受侧向力的减振器总成,以卡车驾驶室支撑减振器总成为例。为了验证其耐久性,对其进行道路模拟试验。

首先采集载荷谱,获得实车行驶时减振器活塞杆相对于储油桶的相对位移,同时获得减振器承受的两个相互垂直的侧向力。其中,活塞杆与减振器储油桶的相对位移通过拉线式位移传感器测得。为了采集侧向力,在减振器顶端连接车体处,对车体部分进行改制,使得三向力传感器安装在减振器顶端,再与改制的车体部分连接,通过三向力传感器采集减振器承受的两个侧向力以及轴向力。除了上述采用三轴力传感器的方法,还可以在减振器底端储油桶四周粘贴应变片,通过应变信号反映减振器在两个垂直于轴线的方向的受力状态。

根据试验场道路试验规范中规定的路段和车速等信息,在试验场采集减振器总成载荷谱后,将这些数据经过滤波、去毛刺和去除漂移等常规操作后,作为台架试验的输入。

3 减振器三轴载荷谱试验装置的设计

为了复现减振器总成在实车行驶时的受力状态,根据减振器总成结构设计了三轴加载试验装置,如图1所示。

图1 减振器总成三轴加载试验装置

该试验装置的主要结构包括:3个电液伺服作动器、3套导向装置、3条传力杆、减振器连接块、两个作动器固定座、两套作动器悬挂支架、减振器固定座、龙门架、龙门架横梁、控制系统及液压系统。如果是空气弹簧减振器,还需要配备稳定气压供给系统。其中电液伺服作动器中配有检测活塞杆与缸体之间位移的位移传感器,还配有检测活塞杆上推拉力的力传感器。

针对不同类型的减振器,该试验装置结构基本相同,但是减振器固定座和减振器连接块需要根据减振器结构而改变。需要指出,如果减振器活塞杆上端与车体连接是固定连接,那么,在该试验装置中减振器连接块与三条传力杆之间需要采用球铰连接,避免运动干涉。

如果减振器活塞杆上端与车体是通过橡胶等弹性元件连接,那么减振器连接块与Z方向传力杆固定连接,减振器连接块与X和Y方向的两条传力杆球铰连接。或者另一种方式:减振器连接块与Z方向的传力杆球铰连接,与X和Y方向的两条传力杆中的一条固定连接,与另一条传力杆转动副连接,如图2所示。

图2 上端有弹性元件的减振器的一种试验连接方式

试验过程中,控制系统驱动电液伺服作动器上的伺服阀,控制作动器对减振器施加载荷。同时控制系统接收来自各个传感器反馈的迭代信号和监测信号。

如果路谱采集阶段采集了减振器活塞杆和储油桶之间的位移信号以及减振器底端储油桶四周的应变信号,以此作为迭代目标。那么试验中,将位移传感器和应变片的反馈信号反馈到控制器中。

图3为X方向加载装置。

图3 X方向加载装置

如果液压伺服作动器未配备有静压轴承,那么试验过程中应避免其承受侧向力。如图3所示,作动器尾部应安装球铰,前端连接导向杆,由鱼眼轴承限制导向杆侧向位移。导向杆再通过球铰与传力杆连接,球铰尽可能靠近鱼眼轴承。传力杆通球铰作用在导向杆上的力并不一定与导向杆同轴,其中侧向力部分会影响作动器,鱼眼轴承越靠近球铰,侧向力的影响越小。

与行业中现有试验技术相比,该试验装置可以复现减振器在实车上的受力和运动情况。具体来说,可以复现减振器活塞杆与储油桶之间的相对运动,还可以复现减振器在垂直于其轴线方向上承受的侧向载荷。这是该装置的最大优点和用途。

该试验装置的试验对象为减振器总成,包括空气弹簧减振器、螺旋弹簧减振器、液压式减振器、气压式减振器等不同类型的减振器。该试验装置也可以用于其他的简化试验,比如控制减振器活塞杆和储油筒进行相对简谐运动,控制减振器承受沿整车纵向和横向的正弦波载荷或者恒定载荷。

4 试验验证

以空气弹簧减振器为试验对象,空气弹簧内部气压由高度阀调节。通过螺杆式空压机、两级储气罐和减压阀为空气弹簧提供稳定的气压,供气系统如图4所示。

图4 稳定高压空气供给系统

某客户提供分解后的X、Y、Z方向的力值时域信号以及活塞杆与储油桶之间的位移时域信号。因为采集的载荷谱与试验样品有差异,所以迭代结果中的Z向位移与Z向力值两者的误差无法同时达到最小。迭代过程中兼顾了Z向位移与Z向力值。试验装置如图5所示,两套试验装置同时进行两根空气弹簧减振器三轴载荷耐久试验。

图5 空气弹簧减振器三轴耐久试验装置

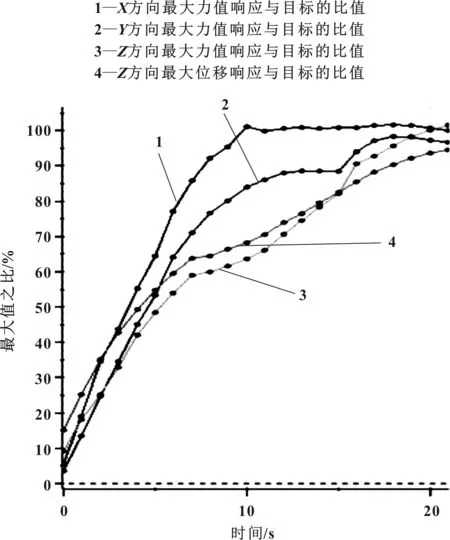

其中一个路段的迭代结果如图6和图7所示,对比迭代结果中的响应信号与目标信号,两者的最大值、最小值接近95%~100%,两者的X和Y方向力值的误差RMS值接近10%,由于兼顾Z方向的位移和力值,Z方向的位移和力值误差RMS值在30%~40%之间。

图6 响应信号与目标信号的最大值对比

图7 响应信号与目标信号的误差RMS值对比

5 结论

利用电液伺服疲劳试验系统构建的减振器总成三轴载荷耐久装置,在保护作动器不承受侧向力影响的同时,能够复现减振器总成在实车行驶时的受力状态和运动状态。

该试验装置适合承受侧向力的减振器总成进行道路模拟耐久试验。可选择不同的载荷谱采集方案,包括应变采集、力值采集和位移采集等等,均能通过该试验装置获得较好的模拟效果。