某型SUV乘用车冷却系统性能仿真与优化

许翔 伊虎城 赵丰 张艺伦

摘要:為解决某型SUV乘用车在中、低速爬坡和高速行驶工况下发动机水温过高的问题,利用一维和三维联合仿真工具建立整车冷却系统的仿真模型,采用试验与仿真相结合的方法,分析单回路和双回路冷却系统、不同冷却管路布置、不同散热器选型,以及不同前端冷却模块结构等对冷却系统热平衡性能的影响。结果表明:变速箱和发动机相互独立的双回路冷却系统可以明显降低发动机的出水温度;冷却系统管路的布置对冷却液流量分配有一定影响,但对冷却液温度影响较小;通过散热器优化选型并改进机舱前端冷却模块的结构,可以改善机舱流场特性,增大冷却系统的进风量,进而提升冷却系统的散热性能。

关键词:乘用车;冷却系统;热平衡;联合仿真;流量分配;流场优化

中图分类号:TP391.99;U464.138

文献标志码:B

文章编号:1006-0871(2021)03-0038-06

DOI:10.13340/j.cae.2021.03.007

Abstract:To solve the problem that the engine water temperature of an SUV passenger vehicle is too high when climbing at medium and low speed and driving at high speed, the simulation model of vehicle cooling system is established using 1D and 3D co-simulation. Combining test and simulation, the effects of single loop and double loop cooling system, different cooling pipeline layout, different radiator selection, and different front cooling module structure on the heat balance performance of the cooling system are analyzed. The results show that the double loop cooling system with independent transmission and engine can significantly reduce the water outlet temperature of the engine;the layout of the cooling system pipeline has a certain impact on the coolant flow distribution, but has little impact on the coolant temperature;optimizing the radiator selection and improving the structure of the front cooling module of the engine room, the flow field characteristics of the engine room can be improved, and the inlet air volume of the cooling system can be increased, and then the heat dissipation performance of the cooling system can be improved.

Key words:passenger vehicle;cooling system;thermal balance;co-simulation;flow distribution;flow field optimization

0 引 言

冷却系统的性能对汽车的动力性、经济性、尾气排放,以及环境适应性等有直接影响。[1-2]随着国家排放和油耗法规要求的提高,小排量、大功率涡轮增压直喷等技术的广泛应用,汽车冷却系统的热负荷越来越高。[3]汽车冷却系统的性能受环境温度和气压、车速、发动机负荷、前端冷却模块配置、风扇转速以及空调运行状态等多因素的综合影响[4-7],其精准设计成为一个亟待解决的重要技术问题。传统燃油汽车一般采用机械驱动的冷却系统,不能根据发动机等发热部件的热负荷自动调节冷却强度,导致冷却系统效率低、功耗大。[8]在长时间低速爬坡行驶时,汽车发动机的热负荷大,冷却液流量和散热器进风量小,使冷却系统的冷却能力变差,严重的导致发动机冷却水温超标,进而影响汽车的正常使用。提升汽车冷却系统性能的主要方法,一是优化冷却系统内部冷却介质的流动和传热过程,二是提高外部冷却空气的流通与散热能力。在汽车冷却系统仿真分析中,一维仿真和三维仿真使用较为广泛,这2种方法各有优缺点。一维和三维联合仿真是汽车冷却系统参数选型匹配、性能影响定量分析、散热模块优化等研究的重要手段。[9-13]

针对某型SUV乘用汽车在部分恶劣工况出现水温过高的问题,采用一维和三维联合仿真的方法,对冷却系统进行仿真与优化,分析无级变速箱(continuously variable transmission, CVT)与发动机集成冷却(单回路)和变速箱独立冷却(双回路)、冷却管路布局、散热器类型、机舱前端布置等对冷却系统冷却液的流量分配和温度分布等的影响,确定冷却系统的优化设计方案。研究方法和结论可为汽车冷却系统的优化设计提供参考。

1 冷却系统仿真建模

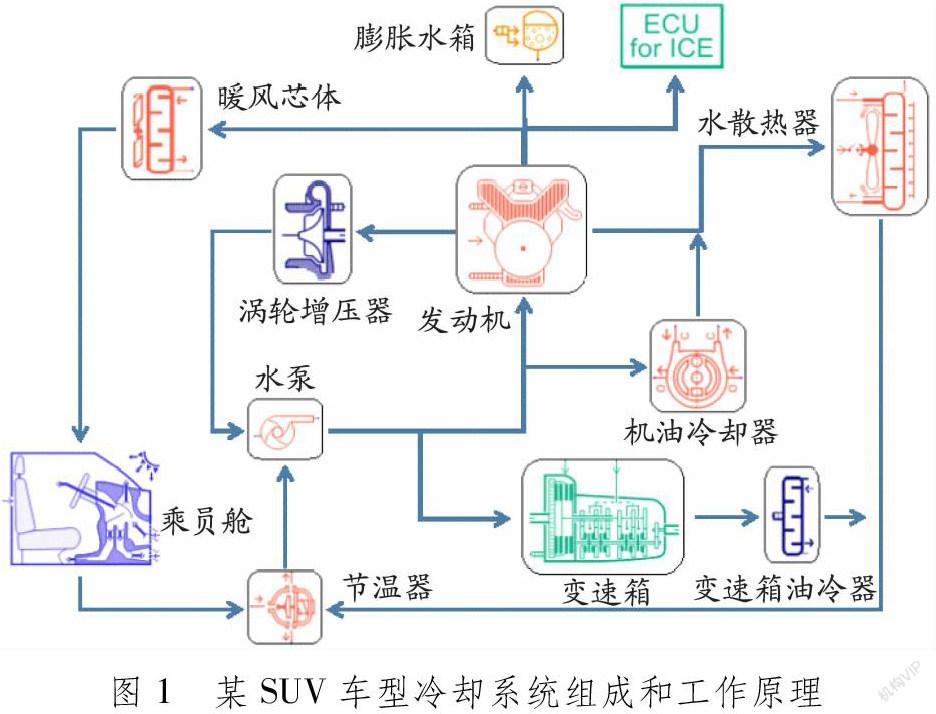

某SUV车型冷却系统的组成和工作原理见图1,主要包括发动机水套、水散热器、变速箱油冷器、暖风芯体、水泵和节温器等部件,涡轮增压器和机油冷却器也集成在发动机冷却回路中。变速箱采用2种备选冷却方案:一种是变速箱油冷器集成在发动机冷却回路中的单回路冷却系统,变速箱的热量通过变速箱油冷器传递给冷却液,再通过水散热器散热;另一种是变速箱冷却与发动机冷却相互独立的双回路冷却系统,即变速箱的热量先通过变速箱油冷器传给冷却液,然后通过安装在机舱前端的变速箱水散热器进行散热。

1.2 一维仿真模型

一维仿真方法适合研究整个汽车冷却系统内部冷却介质的流动与传热特性,通过分析冷却系统内部冷却液的流量分配和温度分布,优化冷却系统的水泵、散热器、节温器等部件的选型匹配和管路结构。基于AMESim软件建立整车冷却系统一维仿真模型,见图2。发动机水套、水泵、节温器、油冷器、水散热器等关键部件的流阻特性和传热特性根据零部件单体实验数据确定;发动机、变速箱、增压器等發热部件传给冷却液的热量由台架热平衡模拟试验测得;前端冷却模块的进气温度和风速等边界参数通过冷却系统一维仿真模型和机舱三维CFD仿真联合计算设置。

1.3 模型验证

选取低速爬坡(60 km/h、10.0%坡度)、高速爬坡(90 km/h、7.2%坡度)和高速行驶(150 km/h)等3种发动机热负荷和散热功率最大的极端工况,在汽车环境舱内40 ℃模拟环境条件下进行整车热平衡模拟试验。冷却液流量仿真值与整车试验值的曲线对比见图3,两者最大相对误差约6%,平均相对误差小于5%。

发动机进出口冷却液温度仿真值与试验值对比见表1。仿真结果与试验结果整体吻合较好,平均相对误差约5%,表明冷却系统仿真模型的精度较高,可用于冷却系统的仿真与优化分析。由表1可以看出,低速和高速爬坡工况时发动机出口的冷却液温度偏高,冷却液温度超过最高允许温度值(115 ℃),主要原因是机舱前端冷却空气的流量不足且散热器本身的散热能力偏小。

2 冷却系统优化分析

2.1 冷却系统管路优化

为研究不同冷却系统管路方案对冷却液流量分配的影响,利用实车冷却系统部件和管路,搭建整车冷却系统台架试验装置。试验方案包括3种:

方案一是变速箱冷却器集成在发动机冷却回路中,变速箱回水接到散热器出口;方案二是变速箱回水接到散热器进水管路;

方案三是变速箱采用单独冷却方式,与发动机冷却回路独立。不同冷却方案中冷却部件的冷却液流量对比见图4。

变速箱回水接到散热器进水管路,使流经散热器的冷却液流量增大,尤其是在高转速区更明显。变速箱冷却回路接到散热器前或后,对暖风芯体的冷却液流量几乎没有影响,主要原因是暖风芯体冷却液回路相对独立,受机油和变速箱冷却回路的影响很小。在发动机中、高转速时,采用变速箱独立冷却方式时暖风芯体的流量降低。变速箱冷却回路接到散热器进水管路时,变速箱冷却液流量显著下降。冷却管路的不同布置方案对各冷却支路的冷却液流量分配和温度分布有一定影响,但对整个冷却系统的冷却液总流量和散热量影响有限,因此冷却系统管路优化不能从根本上解决冷却系统散热能力不足的问题。

2.2 散热器优化选型

散热器是冷却系统的主要散热部件,散热器的通风和散热能力是影响冷却系统热平衡性能的关键因素。[14]选取满足机舱空间布置要求且结构尺寸非常相近的5种不同型号散热器,结合5种散热器的单体性能试验数据,基于整车冷却系统一维仿真模型,分析不同散热器对冷却性能的影响。5种不同散热器的结构尺寸见表2。

5种散热器的散热量随冷却风量和冷却液流量的变化对比见图5。散热器的芯体结构、扁管,以及翅片流动与传热特性等是影响散热器通风和散热能力的主要因素。由表2和图5可知,虽然5种散热器的芯体尺寸非常接近,但是散热能力差异很明显,其中R-1散热器的散热能力最强,R-5散热器的散热能力最差,其他3种散热器的散热能力比较接近。以散热器R-1为例,冷却液流量和冷却风量均增大1倍时,散热量分别增大26.6%和70.7%,由此可知冷却风量对散热器散热性能的影响比冷却液流量更显著。

散热器选型匹配仿真分析主要以发动机出口水温为评价指标。在变速箱非独立冷却方案中,5种型号散热器对应的发动机出水温度仿真结果见表3。此时,R-1的冷却能力最优,R-5的冷却能力最差,只有R-1散热器满足所有极端工况的冷却要求(发动机出水温度≤115 ℃),其他4种散热器均不符合选型要求。

当变速箱采用独立冷却方案时,5种型号散热器对应的发动机出水温度仿真结果见表4。此时,R-1、R-2、R-3和R-4散热器的冷却能力满足所有极限工况的冷却要求,只有R-5散热器不符合选型要求。

通过以上分析可知,冷却系统采用变速箱独立冷却方案的安全性最高,但会增加冷却系统设计制造成本。在5种散热器中,R-1散热器的散热效果最好,芯体体积相对较小,迎风面积较大,与冷却系统匹配性更好。

2.3 前端模块布置优化

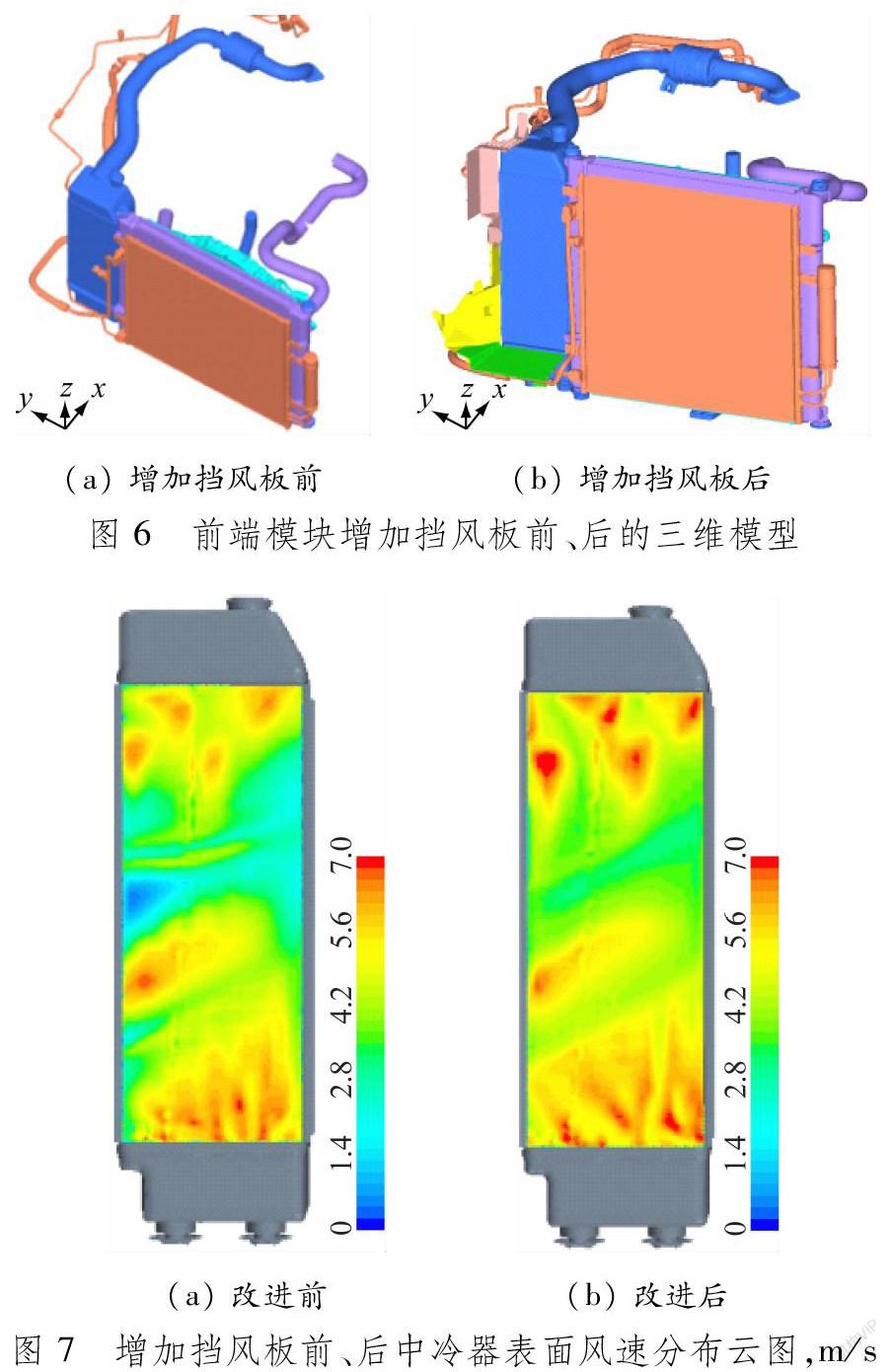

汽车前端模块和机舱内布置优化是提升冷却系统性能的关键措施之一,优化的主要目的是改善机舱流场特性、增大冷却系统的进风量、抑制机舱内的有害传热、降低热害风险[15]。研究表明,增大冷却系统的进风量比增大冷却液循环流量对提升冷却系统性能更有效。前端模块中冷器下方增加挡风板前、后的三维模型见图6。

前端模块增加挡风板后,在车速为110 km/h时中冷器表面的风速分布云图见图7。由于增加的挡风板阻挡机舱前端模块右侧的空气回流,使中冷器进风量由原来的0.292 kg/s增大到0.330 kg/s。增加挡风板后中冷器表面空气流速分布更加均匀,对中冷器的散热性能发挥更加有利。

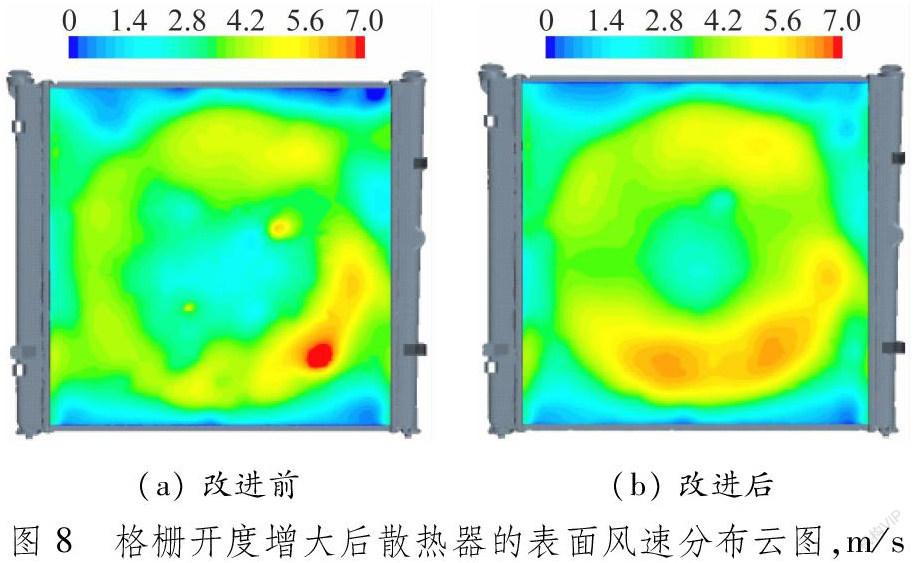

格柵开度增大后水散热器表面的风速分布云图见图8。进风量从1.070 kg/s增大到1.170 kg/s,平均风速从3.32 m/s增大到3.62 m/s。增大格栅开度之后,不仅水散热器的进风量增大了,而且水散热器表面的空气速度分布更加均匀。散热器表面风速均匀度的改善对提高散热器的散热效率效果明显。

汽车机舱前端模块的结构优化可知,在机舱前端模块增加挡风板并增大格栅开度,可阻挡机舱侧面的空气回流和漏风量,阻断热回流,提升进气效率,使冷却系统的风速和进风量均增大,流场分布更均匀,有利于提高冷却系统的散热能力。

2.4 优化方案验证

针对原来的单回路冷却方案和改进后的双回路冷却方案,验证冷却系统优化方案的效果,3种典型工况下发动机出口冷却液的温度对比见表5,其中双回路冷却方案采用第2.2节中验证过的散热性能更好的R-1水散热器。当变速箱冷却从发动机冷却系统中独立出来后,发动机冷却系统的散热功率下降约3~6 kW,冷却液的流量略有增大,综合影响使发动机出口冷却液的温度下降约5 ℃,满足整车热平衡性能的要求。

3 结束语

一维仿真方法适合研究整车冷却系统内部冷却介质的流动与传热特性,但无法获取汽车前端模块和机舱内的冷热流场细节;三维仿真方法计算过程复杂,计算量大且耗时长,但可以准确获取冷却系统空气的流动与散热特性。一维仿真与三维仿真联合的方法,可以在新车型开发中快速对冷却系统的性能进行有效预测和评估,实现整车冷却系统各部件之间的匹配和优化,使冷却系统的流量得到更合理的分配,在开发前期得到水温偏高问题的解决方案,进而降低样车试制费用和试验次数,提高开发效率、节省开发成本。

汽车冷却系统发动机出水温度过高的根源在于冷却液回路和冷却空气流通回路的设计不合理,保证足够多的冷却液流量和冷却风量才能把冷却系统的热量散发出去。冷却系统管路布局调整可以优化冷却液的流量分配和温度分布,但不能从根本上解决发动机出水温度过高的问题。散热器优化选型、机舱前端模块结构优化等才是解决汽车冷却系统水温过高的有效措施。通过散热器优化选型、采用新导风板结构或增大格栅开度等措施,可以改善机舱流场特性,增大冷却系统的进风量,提高冷却系统的散热性能。

随着汽车冷却系统的散热功率和集成度越来越高,采用变速箱独立冷却方案的双回路冷却系统可以显著减少发动机冷却系统的散热功率,进而降低发动机的出水温度。由于双回路冷却系统增加水泵、管路和变速箱油冷器等冷却部件,使得整车冷却系统的结构和设计更复杂,质量、体积和成本也会增加。因此,采用何种冷却方案需要结合实际项目进行综合评估。

参考文献:

[1] HAGHIGHAT A K, ROUMI S, MADANI N, et al. An intelligent cooling system and control model for improved engine thermal management[J]. Applied Thermal Engineering, 2018, 128:253-263. DOI:10.1016/j.applthermaleng.2017.08.102.

[2] SHIN Y H, KIM S C, KIM M S. Use of electromagnetic clutch water pumps in vehicle engine cooling systems to reduce fuel consumption[J]. Energy, 2013, 57:624-631. DOI:10.1016/j.energy.2013.04.073.

[3] LI X, ZHU L, ZHU Y C, et al. Performance simulation study of vehicle engine cooling system[C]// Proceedings of China SAE Congress 2018. Shanghai:Society of Automotive Engineers, 2018.

[4] KHALED M, RAMADAN M, EL-HAGE H, et al. Review of underhood aerothermal management:Towards vehicle simplified models[J]. Applied Thermal Engineering, 2014, 73(1):842-858. DOI:10.1016/j.applthermaleng.2014.08.037.

[5] PARK S, WOO S, KIM M, et al. Thermal modeling in an engine cooling system to control coolant flow for fuel consumption improvement[J]. Heat and Mass Transfer, 2017, 53:1479-1489. DOI:10.1007/s00231-016-1909-z.

[6] LI W S, LONG Y H, LIU J L, et al. Simulation and optimization for cooling system of heavy vehicle engine[J]. Applied Mechanics and Materials, 2014, 599-601:455-459. DOI:10.4028/www.scientific.net/AMM.599-601.455.

[7] 徐玉梁, 陳利国, 白杨, 等. 汽油发动机双回路冷却系统的研究[J]. 工程设计学报, 2020, 27(5):671-680. DOI:10.3785/j.issn.1006-754X.2020.00.065.

[8] 张钊, 张扬军, 诸葛伟林. 发动机电控冷却系统性能仿真研究[J]. 汽车工程, 2005, 27(3):296-299.

[9] WANG G H, GAO Q, ZHANG T S, et al. A simulation approach of under-hood thermal management[J]. Advances in Engineering Software, 2016, 100:43-52. DOI:10.1016/j.advengsoft.2016.06.010.

[10] LU P Y, GAO Q, WANG Y. Simulation methods based on 1D/3D collaborative computing for vehicle integrated thermal management[J]. Applied Thermal Engineering, 2016, 104:42-53. DOI:10.1016/j.applthermaleng.2016.05.047.

[11] 郭健忠, 罗仁宏, 王之丰, 等. 商用车发动机舱热管理一维/三维联合仿真与试验[J]. 中国机械工程, 2016, 27(4):526-530. DOI:10.3969/j.issn.1004-132X.2016.04.018.

[12] 梁小波, 袁侠义, 谷正气, 等. 运用一维/三维联合仿真的汽车热管理分析[J]. 汽车工程, 2010, 32(9):793-798. DOI:10.19562/j.chinasae.qcgc.2010.09.010.

[13] 赵强, 林建平, 闵峻英, 等. 客车发动机舱热管理系统的数值仿真与实验验证[J]. 计算辅助工程, 2017, 26(6):23-29. DOI:10.13340/ j.cae.2017.06.004.

[14] 张秉坤, 赵津, 甯油江, 等. 发动机冷却散热器匹配选型优化设计仿真[J]. 计算机仿真, 2017, 34(5):177-181. DOI:10.3969/j.issn.1006-9348.2017.05.037.

[15] KHALED M, FARAJ J, HARIKA E, et al. Impact of underhood leakage zones on aerothermal situation:Experimental simulations and physical analysis[J]. Applied Thermal Engineering, 2018, 145:507-515. DOI:10.1016/j.applthermaleng.2018.09.077.

(編辑 武晓英)