一种基于工业机器人的铣床自动上下料控制系统

李涛

[摘 要]为提高铣床上下料的效率,基于工业机器人设计了铣床自动上下料控制系统,提出了智能控制的铣床上下料自动控制系统的设计方法。设计系统应用模块,采用ISA/EISA/微通道扩展总线加载铣床自动上下料控制指令,实验结果表明,设计的自动加载系统总体性能优越。

[关键词]工业机器人;铣床;自动;上下料;控制系统

[中图分类号]TG659 [文献标志码]A [文章编号]2095–6487(2021)08–00–02

[Abstract]In order to improve the efficiency of milling machine, this paper designed the automatic control system based on industrial robot and proposed the automatic control system with intelligent control. The system application module adopts the automatic loading and down control instruction and the automatic loading system is superior.

[Keywords]industrial robot; milling machine; automatic; up and down; control system

研究铣床自动上下料系统的远程自动控制方法,对于优化铣床自动上下料系统的设计,提高铣床自动上下料控制指令性能具有重要意义。铣床自动上下料系统远程自动控制的核心在于铣床自动上下料系统机械部件的自动控制设计。根据铣床自动上下料系统的激励和输出性能,进行参数自适应匹配,根据铣床自动上下料系统的激励特性,建立了铣床自动上下料系统,提高铣床上下料自动化系统的远程控制能力。

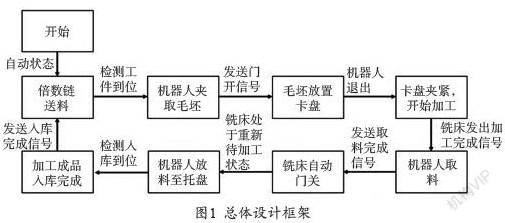

1 系统总体设计框架及功能模块分析

基于工业机器人的铣床自动上下料单元实现了物品在铣床与货仓之间的双向传递,该单元由两部分组成。智能立体仓库系统根据系统的指令,将装在仓库的物品转移到验证系统的装载位置。装载机器人将物品从仓库运送到铣床。本文研究了机器人装卸单元的作业效率,采用协调优化模型对机器人装卸任务分配进行了改进。创新的设计使夹持装置满足了自动检定系统中机器人装卸单元的操作要求,提高了装卸环节的效率。基于此得到了基于工业机器人的铣床自动上下料系统的总体设计框架,如图1所示。

2 铣床上下料自动化系统的硬件设计

2.1 硬件配置

机器人装卸单元包括两台ABB IRB1410六自由度关节机器人,展开半径为1.65 m,重复位置误差在0.05 mm以内。机械臂的重量限制为10 kg——机械臂的前端装有机械手的夹持装置,可根据实际夹持物体的需要进行重新放置。最高的运动速率可以满足自动检定的要求。紧急保护可防止断电或断电时仪表闭合或定位故障。目前的机器人夹持装置有两种操作模式。

2.1.1 真空盘操作模式和气动手指操作模式

前者用于夹持和设置。转移速率为1次3 m,吸气量/最大抽真空量为100 L/min,最高抽真空率为80%。真空盘的压力为(50±5)kPa。机械臂通过快换卡盘与真空夹紧装置连接,真空盘的吸光率是真空盘的10倍;保证物品准确、快速的传递。

2.1.2 气动手指夹持和设置方式

这种模式能满足周转箱夹持和传递的要求。传输速率为1箱/次。夹持装置按三点位置夹持周转箱,并将空箱堆码开箱。机械臂通过快换卡盘与气动夹持器连接,最大工作压力1.0 MPa,最大夹持力75 N以上。

2.2 分配

当前机器人分配由独立的装载和卸载单元执行。每个周转箱中关联15个物品。在装载过程中,装载机器人真空圆盘夹持装置以3 m/次的速度将15个物品传递到铣床上,称为“夹持装载”。同一动作重复5次后,出现一个空箱,装载机器人切换到气动夹指装置,进行一次倒箱夹持堆垛,这被称为“夹箱和堆垛”,以便为下一步“夹表和装载”腾出空间。“切换到夹指装置”和“切换到夹盘装置”都是夹持装置切换,因此它们被视为相同的动作。

3 优化设计

为提高上下料单元的运行效率,以机器人协调优化为突破口,建立了上下料单元的优化基本模型。最重要的是控制影响因素和约束条件。影响因素主要来自人为干扰对多目标频率的影响。例如,机器人抓取和装载在这段时间内所消耗的时间之比,将直接决定上下料单元的工作效率。

(1)最佳工作状态应为:U=mina'X(1)s.tG(X)255(2)F(X)S3(1)为目标函数,机器人在包括每一步在内的一个完整周期内所花费的最短时间,影響因子a'的列向量是机器人每一步所花费的时间,协调优化的决策变量X是机器人每一步的重复频率。在现有的上下料装置中,机器人在一个完整的循环中,用55 s实现“真空盘夹紧”动作,5 s实现每个“夹紧装置移动”动作,10 s实现“气动手指夹紧”动作。所以a'=[55,5,10],是相应的动作频率xi=|2。

(2)决策变量的约束条件。在自动检定系统中,不会有机会增加机器人圆盘夹持装置每次操作所夹持的物品数量,因此对机器人的消耗时间和频率没有进一步的优化。优化策略根据建立的数学模型简化机器人操作,以最大化U,装卸过程的操作效率,在气动手指与真空吸尘器二合一兼容夹持装置的设计中,相应影响因素的列向量a'的频率降低,可以简化机器人在周期内夹持装置的变化频率气动手指和真空盘的二合一兼容夹紧装置,一对气动手指安装在真空夹紧装置的两侧,形成一个两点固定的强度点。

(3)当装满物品的周转箱通过传输线传输到装载位置时,装载机器人完成装载任务,真空盘夹持装置操作剥离和装载。物品夹持完成后,用气动手指夹持装置夹持空箱,完成夹盒堆码。可兼容的夹持装置简化了装载任务,同样,当卸载机器人执行夹持开箱操作时,在测量托盘验证结论后再执行夹持开箱操作,也可以通过兼容的夹持装置简化卸载任务。

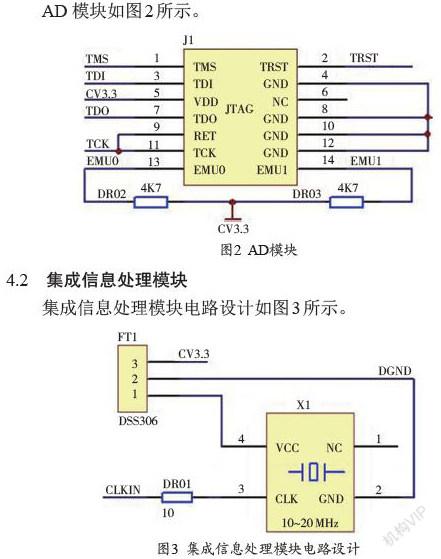

4 上下料控制设计

根据总体设计框架和功能技术指标分析,进行了毛坯自动上下料控制系统的硬件模块化设计。系统采用SISA/EISA/微通道扩展总线加载铣床自动上下料控制指令,结合模糊积分变换控制方法交叉编写执行程序1L,并在嵌入式环境下进行各功能模块的硬件开发与设计。

4.1 AD模块

AD模块如图2所示。

4.2 集成信息处理模块

集成信息处理模块电路设计如图3所示。

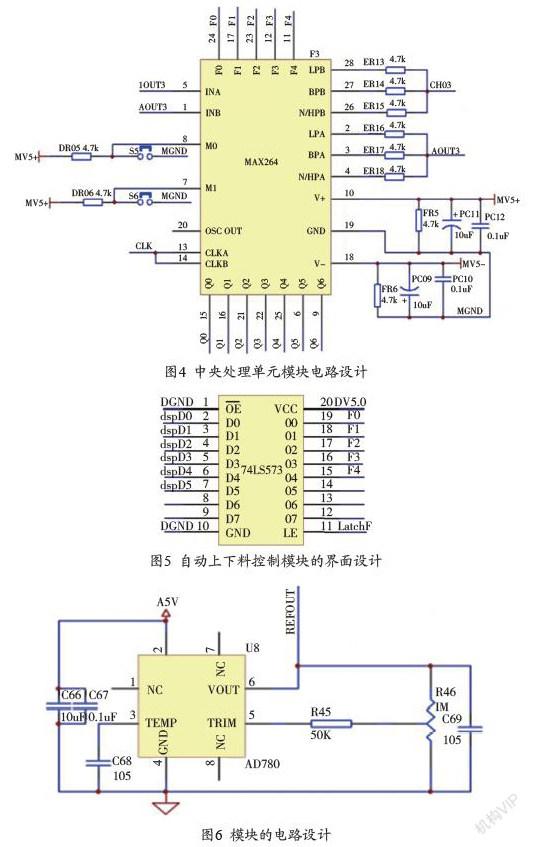

4.3 中央处理器模塊

中央处理单元模块的电路设计如图4所示。

4.4 自动上下料控制模块

自动上下料输出控制模块的界面设计如图5所示。

4.5 上位机和下位机模块

模块的电路设计如图6所示。

5 结语

提出了一种基于工业机器人的铣床上下料自动控制系统的设计方法。分析了铣床自动上下料系统的总体设计和结构。铣床自动上下料控制系统采用现场总线控制方式。该系统由数据模块、综合信息处理模块、中央处理器模块、上下料自动输出控制模块、上位机、下位机和面向对象的综合控制模块组成。对控制系统进行模块化设计,采用EISA/EISA/微通道扩展总线加载铣床自动上下料控制指令。以集成信息处理的DSP芯片为核心处理器,对铣床自动上下料系统的指令进行读写。在ARM嵌入式微处理器环境下进行了铣床上下料自动控制系统的硬件模块化设计和总线开发。通过系统实验,验证了本文设计的铣床自动上下料系统的性能,论证了本文设计的铣床自动上下料系统的优越性能。

参考文献

[1] 岑土恩.基于ABB工业机器人的数控铣床上下料自动控制系统研究[J].轻工科技,2021,37(3):83-85.

[2] 栾京东,马琪,郭明儒,等.机器人上下料物流系统在数控机床加工中的设计与应用[J].航天制造技术,2017(4):66-70.