能量平衡原理下数控机床结构动态优化研究

李涛

[摘 要]数控机床在工业中占有重要地位。机床的动态特性是影响机床状态的主要因素。利用PRO/E建立了五轴数控机床的三维模型。将该模型导入ANSYS软件,对机床的动态特性进行分析;通过模态分析和谐响应分析,得到了机床的前六阶固有频率和振动模态。实验结果验证了有限元分析模型的准确性。最后提出了机床结构的优化建议。

[关键词]能量平衡;数控机床;优化;研究

[中图分类号]TG659 [文献标志码]A [文章编号]2095–6487(2021)08–00–02

[Abstract]The CNC machine tool plays an important position in the industry. The dynamic characteristic of the machine tool is the main factor affecting the machine tool state. In this paper, a three-dimensional model of a five-axis CNC machine tool is established by PRO/E. Firstly, the model is introduced into ANSYS software to analyze the dynamic characteristics of the modal analysis, the natural frequency and vibration modes are obtained. The experimental results validate the accuracy of the finite element analysis model. Finally, the optimization proposal of the machine tool structure is put forward.

[Keywords]energy balance; CNC machine tool; optimization; research

机械系统的动态特性由其质量、刚度和阻尼决定。准确获取结构零部件的动态参数,可以为机床的动态分析提供基础数据,对其动态特性的分析也有助于在一定的装配工艺和条件下对关键结构零部件进行优化,实现机床动态特性的改善。

1 数控机床动态特性

目前对机床动态特性的基础研究主要集中在以下几个方面:关键部件的动态特性分析、大型结构的有限元分析、伺服进给机构的动态特性分析。在上述方面,对质量大、形状复杂的床身、立柱等大型结构进行优化,对提高机床的性价比具有重要意义。国际上曾提出结构部件优化的目标是增加刚度和降低加速度柔度。从提高静刚度和减轻质量的角度对结构件进行了优化,提出了一种基于灵敏度分析的结构件轻量化设计方法。对数控机床结构动态特性的研究,通常是通过ANSYS、ABQUES等分析软件对机床的三维模型进行仿真,通过静态分析、动态分析、模态分析,分析薄弱环节,找出问题所在,并提出了优化方案。

2 机床的有限元建模与分析

2.1 机器建模

建立了五轴数控机床的三维模型,包括床身、滑块、工作台、立柱、上导轨、AB摆头、主轴箱等部件。为了简化模型,忽略了圆角、孔、倒角、螺纹孔等特征。机床模型如图1所示。

2.2 啮合

将机床模型导入到ANSYS软件中,选择软件自带的自动啮合。整台机器是用Solid92单位自动划分的。在选材方面,可以根据不同部位设置不同的材料,如HT250、HT300、QT500等,这里不需要仔细划分,统一采用密度为7 300 kg/m3,泊松比为0.23,杨氏模量为210 GPa的材料。经过多次网格划分实验,将单元尺寸设置为50 mm,共划分了510 231个节点和279 187个网格。啮合如图2所示。

2.3 表面处理

横梁、柱、滑道、螺母和螺母座等通过螺栓或螺钉固定在两个部件的平面上。导轨和滑块、螺钉-螺母对等构成弹簧阻尼装置。

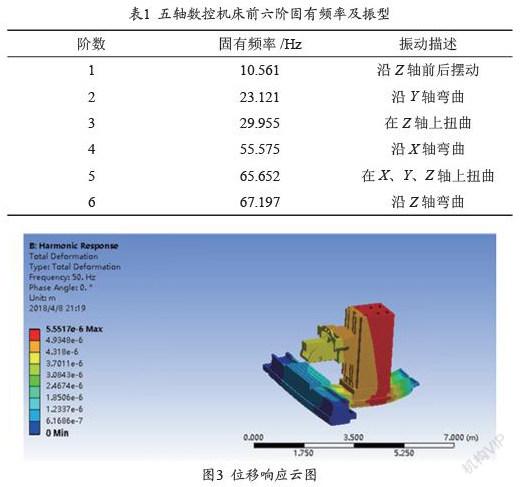

2.4 模态分析结果

利用ANSYS对五轴联动数控机床进行模态分析,得到整机的有限元模态分析结果。由于机床模态分析的低阶模态对系统的工作有很大的影响,所以只分析前六步。整机前六阶固有频率见表1。

2.5 谐响应分析

将五轴数控机床的模型导入ANSYS软件,对模型进行了谐响应分析。位移响应云图如图3所示。

从图3可以看出,变形最大的部分是柱,可以在结构上进行优化以减小变形。

3 优化后整机试验模态分析

3.1 总体规划

3.1.1 硬件选择

本实验采用尼龙头锤10 kg,8路信号采集仪和INV9832-50加速度传感器实验装置。

3.1.2 软件系统

采用北京东方振动噪声技术研究院的DASPV10。

3.1.3 系统参数设置

采样频率设置为20.48 kHz,并在启动条件下选择多个触发器。将触发器数量设置为3,采样点数设置为4 096,滞后点数设置为8,触发模式设置为绝对值,触发比率设置为0.3,触发音量设置为30,更改时间乘数设置为2,固定时间设置为5 s。默认情况下会选择其余的。

3.2 实验过程

由于該五轴数控机床是大型机床,本实验采用多点激励多点响应的方法。

3.2.1 激发点和响应点的布置

确定激发点应遵循以下原则:

(1)激励点必须避开节点,因为节点的固有频率为0,所以不能将节点作为激励点,否则无法采集机床的振动信号。

(2)一般激发点选定后,应便于锤击。分别采集x、y、z三个方向的振动信号。距离应尽可能近,以便于锤子移动,因为三个方向必须敲击三次。

(3)激振点应选择在机床刚度好的地方,因为机床信号的采集会重复几次,行程过多。如果刚度不够,机床会严重打滑,导致机床性能的恶化和精度的保持。同时,不适合在主轴或其他零件上设置激振点。由于精度要求高,不能随意进行攻丝试验。

(4)激振點必须敲在机床实体上,不能设置在主轴箱、尾架等部位,由于这些部位的振动较大,采集到的信号容易受到干扰,导致结果不准确。

3.2.2 测点位置布置原则

测点位置一般设置在信号幅值较大的地方,便于信号采集。测点布置原则如下:

(1)选择测点位置后,将测点按顺序连接,最后形成线框模型。模型的形状应尽可能与实际机床的形状相似。

(2)机床部件尺寸不同。对于床柱和其他类似的部分,形状是比较规则的。一般测量点的位置可以相对稀疏,这样可以减少测量过程中传感器不断移动所引起的工作。对于主轴、工作台等精度高、尺寸小、形状复杂的零件,一般测点必须密集布置。许多测点连接起来后,可以形成与机床相似的形状。这些零件一般都受固有频率的影响,因此在信号采集后设置了更多的点,便于机床分析。

(3)测点位置应有相对空间,便于传感器的放置。不能在机床内设置。如果能够方便传感器的移动和测量,机床的外轮廓更好。

3.2.3 波形选择

通过数据采集,共获得267个力锤输入信号和801个加速度信号。信号采集的正确性对结果也有很大的影响。一般情况下,根据传感器和信息采集器采集到的时域波形,如果力锤信号采集正确,从力锤向机床施加激振力到振动结束,应将力锤通道的信号振动至零。

3.3 结果分析

通过实验分析,得到了机床的前六阶固有频率。通过与有限元分析结果的比较,得到了表2中的数据。

通过计算模态分析与试验模态分析的比较,不难发现模态分析的固有频率相差不大。显然,机床的固有频率较低,抗振能力较弱,刚度较差。这样,机床在高速运转时会产生较大的颤振,需要进一步优化。

4 结语

在能量平衡原理下,建立了某型五轴数控机床的有限元模型。通过模态分析和谐响应分析得到了前六阶固有频率和振型。分析结果表明,立柱是机床变形最严重的部位。采用多点激励、多响应的力锤激励方法进行了模态试验。将实验得到的机床前六阶固有频率与有限元计算模型进行比较,证明了模型的高度一致性和合理性。对柱的结构优化提出了有效的建议。

参考文献

[1] 张林林.数控机床结合面参数实验识别及主结构动态优化[J].内燃机与配件,2020(13):66-67.

[2] 王烨,罗士军.机床性能优化研究现状[J].南方农机,2020,51(10):173.

[3] 崔寒.数控机床回转工作台进给系统的分析与研究[D].昆明:昆明理工大学,2015.

[4] 刘红军,周宇,韩成.数控曲轴内铣机床支架结构的动态优化设计[J].沈阳理工大学学报,2013,32(1):23-26.