富水粉砂地层盾构下穿既有铁路施工关键技术

杜山峰

中铁工程服务有限公司,中国·四川 成都 610095

1 引言

盾构法施工作为城市轨道交通建设的主要施工工法,具有效率高、速度快、对环境影响小、地质适应性强等优点。通过数值计算和模型分析,得出土压平衡盾构在配合适当的辅助措施的情况下完全可以下穿既有铁路的结论。根据目前的施工技术,盾构在复杂环境中掘进对隧道上方既有运营铁路稳定性影响较大,若无完善可靠的处理措施,其安全及使用功能无法得到保障,将造成巨大损失和不良社会影响。如何控制隧道开挖对既有铁路稳定性的影响,是近年盾构法隧道施工面临的一个重要问题。针对盾构长距离下穿既有铁路,大多采用超前预加固、铁路轨道预加固等措施,但存在工程界面协调难度大、工期长、沉降值不易控制、工程造价高等问题。

论文以天津地铁10 号线龙图道至方山道区间盾构穿越京山铁路及京津城际工程为背景,通过数值模拟软件计算,找出两者相互影响关键点,结合实际监测数据提出富水粉砂地层盾构下穿铁路的施工关键技术,以期最大程度地减少盾构施工对运营铁路稳定性及地表沉降的影响。

2 工程概况

2.1 区间设计及穿越铁路情况概述

本区间线路自龙图道站始发,途经石油公司东郊油库、津山铁路、津秦高铁及京津城际延伸线高铁、最后到达方山道站。左线单线全长约612m,右线单线全长约607m。区间隧道纵坡为“v”字形,最大纵坡为34‰,最小纵坡为32‰,线间距约为15~17m,区间隧道顶埋深10~20m,隧道开挖直径6.34m,采用两台中铁装备土压平衡盾构机进行施工[1]。

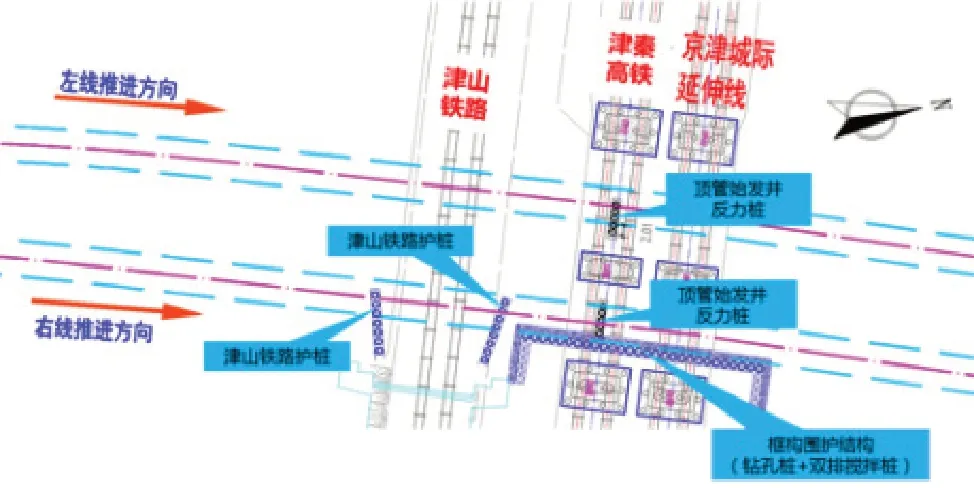

盾构机始发后196m 下穿普速津山铁路,隧道与铁路的交点中心里程分别为 DK25+933.771、DK25+928.589;再掘进26m 后依次下穿津秦高铁、京津城际延伸线高铁范围,左、右线穿越长度分别为13m、16m,铁路群区域穿越长度共计约49.4m(包含两铁路之间的相邻段),穿越角度均基本为正交。隧道与既有铁路平面位置关系如图1所示,隧道与既有铁路剖面位置关系如图2、3 所示。

图1 隧道与铁路平面图

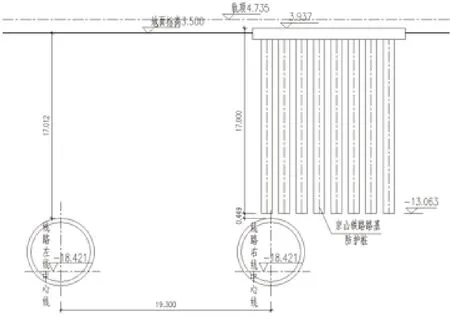

图2 隧道与普铁剖面图

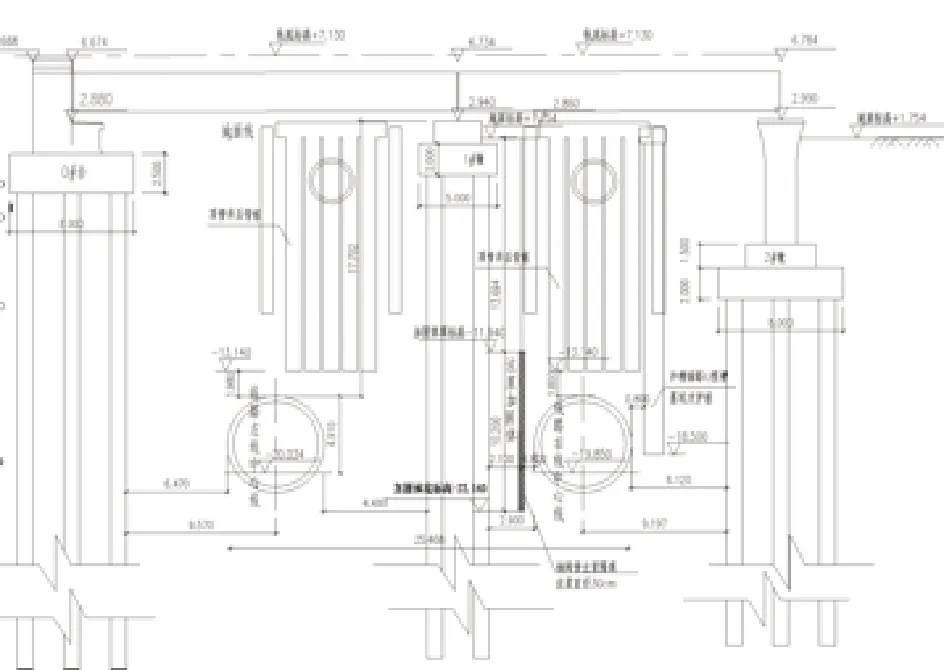

图3 隧道与高铁剖面图

2.2 工程地质及水文

隧道穿越铁路整体位于⑥2、⑦2,⑧2,粉质黏土层中,部分区间需经过⑧3粉土层、⑧4粉砂层,上部覆土为杂填土、粉质黏土及粉土。

场区地下水位标高为0.7~1.70m,属潜水类型,主要补给来源为大气降水、地表径流,常因气候、降水等影响而变化。场地内粘性土渗透系数小,弱透水性。场地内地下水位较高,含水层呈层状分布,在垂直方向具有不均匀性。

2.3 铁路设计情况及保护标准

津山铁路设计时速120km/h,为普速有砟道床铁路,基础型式为路基结构,路基高度约地面上1.45m,盾构区间结构顶距离路基面约19m。津秦高铁是客运专线设计时速350km/h。京津城际延伸线设计时速160km/h。两条铁路均为高速铁路,形式为预应力混凝土简支箱梁,单个承台下8~12 根直径1m 桩基,桩长60m[2]。

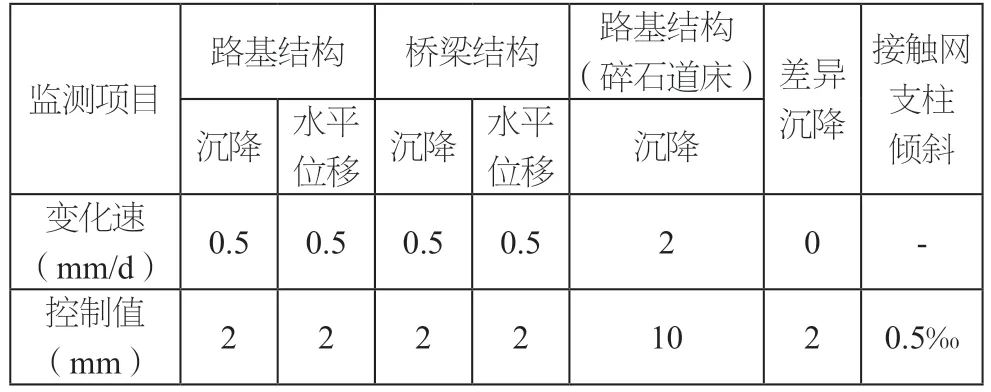

地铁隧道施工期间铁路保护标准为一级,具体要求见表1。

表1 铁路各项控制标准

3 盾构掘进与运营铁路的相互影响分析

地铁区间下穿铁路施工时,会相互产生影响,盾构施工过程中的地表沉降,会影响铁路运营的安全;而铁路的动荷载,又会影响地铁结构的安全。

①盾构在铁路下通过时,对土体扰动大,造成地表不均匀沉降,使钢轨接头产生过大间隙、错台和折角,严重影响列车运行安全。

②列车在运行中,对路基土体产生的动应力沿深度逐渐衰减,衰减程度与土层的力学性质以及列车动载大小等因素有关,一般认为动应力的影响深度约4~7m。但当基床下部有构筑物时,动应力的传播将发生较大变化。

③盾构施工引起线路下沉,导致线路不平顺加大轮轨间冲击力,使路基内动应力加大,土体动荷载增加,则作用在地铁隧道管片上的荷载增加,影响地铁隧道的安全。

④该铁路群列车行驶速度快、行车密度大,会加大列车动载的作用,势必引起路基面动应力的增大。

4 盾构下穿铁路群专项设计优化

由于原设计在盾构过铁路段仅采取对津山铁路盾构机下穿段进行扣轨加固,对盾构管片及掘进施工未采取针对性专项设计。经过反复论证后,对过路段进行以下优化设计:

①区间管片采用多孔加强型管片,在盾构通过后通过管片开孔向地层进行深孔注浆,以加强补充地层损失。

②盾构掘进过程中采取盾体上方注入克泥效的方式,以减少掘进过程中地层沉降。

③在盾构同步注浆浆液中加入A、B 料,以改善浆液凝结时间,减少盾构工后沉降。

④盾构掘进过程中,在管片拖出盾尾4 环后同步进行注入双液浆,对地层进行及时补充,减少地层沉降[3]。

5 数值模拟

针对盾构区间下穿铁路群进行分析,数值计算采用PLAXIS 软件,它可以模拟岩土或其他材料的力学行为。PLAXIS 将计算区域划分为若干三角形单元,每个单元在给定的边界条件下遵循指定的线性或非线性本构关系,如果单元应力使得材料屈服或产生塑性流动,则单元网格及结构可以随着材料的变形而变形。

5.1 盾构区间下穿津山普铁线路模拟分析

土体采用Mohr-Coloumb 模型,采用15 节点三角形单元模拟,参数按地勘资料选取。隧道衬砌按弹性模型,采用梁单元模拟,材料参数按C50 混凝土取用。模型中除自重外,还有地面列车活载,列车活载采用特种活载模式,模拟全断面开挖土体,开挖完毕后及进拼装管片。计算结果表明,盾构穿越施工地层损失率为2‰时,盾构隧道未采取措施时地表最大沉降8.7mm;采取洞内二次深孔加强注浆后地表最大沉降3.4mm,小于沉降变形控制值10mm。

5.2 盾构区间侧穿铁路高架模拟分析

土体采用Mohr-Coloumb 模型,采用15 节点三角形单元模拟,参数按地勘资料选取。隧道衬砌及桥梁均按弹性模型,采用梁单元模拟。隧道衬砌材料参数按C50 混凝土取用,桥梁及其桩基按其混凝土标号选取参数。计算结果表明,盾构穿越施工地层损失率为2‰时,盾构隧道未采取措施时铁路桥桩基最大沉降3.2mm,最大水平位移2.5mm;采取洞内二次深孔加强注浆后铁路桥桩基最大沉降1.6mm,最大水平位移1.5mm。

6 盾构下穿铁路群关键施工技术措施

本工程除了采取设置试验段、控制推进速度及盾构姿态、合理设定土仓压力、严格控制出渣量等常规措施外,笔者认为以下技术是本工程成功的关键措施所在。

6.1 克泥效的应用

为有效控制盾构土体损失率,减少对周围土体扰动,并控制环境影响,采用克泥效工法。掘进期间同步由盾构机的径向孔向盾构机的盾体外注入克泥效,及时填充开挖直径和盾体之间的空隙。克泥效注入点位为1 点钟位置与11 点钟位置轮流注入,注入率在120%~130%。并根据地面同步监测数据,及时调整注入压力和注入量[4]。

6.2 A、B 料的应用

当管片脱离盾尾后,为了尽快填充环形间隙使管片尽早支撑地层,防止地面变形过大而危及周围环境安全,该项目在同步注浆时采用AB 料同步砂浆,通过缩短砂浆初凝时间达到脱出盾尾管片快速稳定的目的,同时可有效控制管片上浮问题。现场每环同步砂浆中加入A、B 料各50kg,砂浆初凝时间由原先的2.5h 左右加快至30~40min 左右,使同步注浆达到最佳效果。

6.3 洞内同步二次注浆技术的应用

为保证铁路运营安全,在盾构穿越铁路范围内,当管片脱出5 环后及时组织二次注浆,二次注浆是控制地面后期沉降的主要技术措施,二次注浆通过二次注浆泵将水泥浆通过管片上预留的注浆孔注入管片与周围土体之间。

二次注浆采用单液浆与双液浆相结合的方式进行,双液浆浆液配比∶水泥浆水灰比(重量比)为1 ∶1;注入时,浆液与水玻璃体积比为1 ∶1。

注入压力控制在0.3MPa 以内,二次注浆以地面沉降检测情况为指导,保证持续对沉降进行控制,注浆压力逐步提升,先低后高、平稳注入,并遵循“少量多次”的注入原则。

6.4 工后管片深孔注浆技术的应用

为减少盾构掘进过程中对既有铁路周边土体影响,以及后期沉降的产生。在隧道盾构掘进完成后,通过管片增设注浆孔进行工后深孔注浆加固处理。

深孔注浆在加固范围内由中间向两侧对称注浆,并根据现场实际情况多点同时进行,注浆完毕后封闭注浆孔。浆液采用水泥-水玻璃双液浆,浆液由A 液(水+水泥),B液(水玻璃+水)组成。初凝时间控制在1min 以内,结合监测情况确定注浆次数和注入量。

6.5 全自动监测系统信息化施工技术

地表沉降监测是盾构信息化施工的重要组成部分,对优化盾构施工参数,保证施工安全具有十分重要的意义。为了及时共享和反馈监测成果,提高监测信息管理与数据分析的效率,该项目采用全自动监测系统。达到24h 实时监控,并安排专人24h 值守监测系统,施工现场可根据监测情况及时进行参数调整及二次注浆工作的组织。确保了盾构安全、顺利穿越铁路段。

7 结语

该项目盾构穿越铁路施工于2021年4月15日开始,至4月28日两台盾构均安全快速完成涉铁施工,过程监测数据完全满足铁路运营要求,受到了业主及铁路部门的一致好评,取得了良好的经济效益和社会效益。该区间最终监测数据显示铁路路基沉降仅0.65mm,高架结构下沉仅0.33mm,几乎达到0 沉降。工程风险无处不在,但只要我们采取正确的处理措施,做好充分准备,就可实现预期目标。