基于热成像的钢管混凝土脱空检测技术研究

刘 豪,侯德鑫,郑刚兵,袁建锋,叶树亮

基于热成像的钢管混凝土脱空检测技术研究

刘 豪1,侯德鑫1,郑刚兵2,袁建锋3,叶树亮1

(1. 中国计量大学 工业与商贸计量技术研究所,浙江 杭州 310018;2. 杭州华新检测技术股份有限公司,浙江 杭州 311200;3. 杭州奥体博览中心萧山建设投资有限公司,浙江 杭州 311200)

钢管混凝土结构因受施工工艺、混凝土收缩、超负荷承载等因素而产生脱空缺陷,使结构的承载能力下降。本文利用主动热成像技术对钢管混凝土的脱空缺陷进行了研究,并针对当前热成像脱空检测技术存在检测深度小,处理算法呈现效果不佳,无法定量检测,检测效率低等问题,提出了设计专用感应加热电源和线盘提高检测深度,热源反演算法消除加热非均匀性干扰,建立无缺陷仿真模型预测钢管混凝土表面的温度分布,取同一时刻的实验数据和仿真预测数据作差来提取脱空缺陷特征,以及检测参数优化实现定量检测的解决方法。通过多次重复实验表明,可检出壁厚为20mm钢管混凝土内的脱空缺陷,并能确定缺陷形状和大小,有效提高了检测深度和检测效率。

钢管混凝土;脱空缺陷;热成像;热源反演;定量检测

0 引言

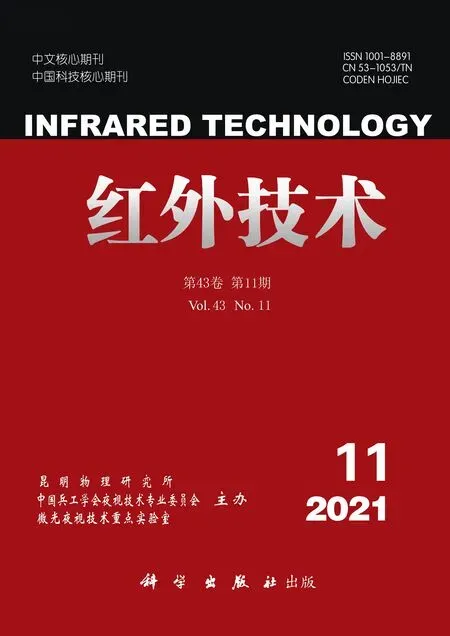

钢管混凝土结构被广泛用于装配式建筑、道路桥梁、沉管隧道等工程中,该结构是一种由外侧钢管和内填混凝土组合而成的受力体系[1]。在建筑领域常见的结构形式如图1所示。该结构具有高强度、高刚度、较高延性、抗冲击性能良好和施工高效等良好性能[2]。

图1 钢管混凝土结构

因受施工工艺、混凝土收缩徐变、荷载长期作用等因素影响,钢管内壁与混凝土粘结界面处会产生脱粘和空洞(脱空)现象,从而严重影响结构的承载能力[4]。研究表明,当混凝土的脱空率小于0.1%时,结构的承载力降低5%以内,影响较小,但脱空率超过0.4%时,结构承载力急剧下降[5]。

针对钢管混凝土的脱空缺陷检测,史新伟[6]研究了超声波在不同缺陷情况下声学参数的变化规律,并对提篮拱桥的支撑梁进行了检测,检测钢管壁厚达18mm,对桥梁的施工提供了指导意义。段师剑[7]等使用ZBL-U510非金属超声仪对8~20mm壁厚的钢管内部脱空缺陷进行了检测,提出声时修正方法来减小钢管壁厚对检测准确性的影响。岳文军[8]对壁厚16mm的钢管混凝土试样进行了检测,通过CT成像直观地显示出缺陷区域。晏国顺[9]等利用中子法对泸定水电站机组蜗壳(钢板厚度为16~40mm)脱空情况进行了检测,得出了脱空区域的分布、面积和深度。张辉[10]等利用中子法对30mm和40mm钢板下的人工缺陷进行了标定,得到了热中子计数率与脱空深度的关系,并对电站机组转轮室进行了现场检测,验证了检测的可行性。杨金[11]采用冲击回波法对钢管混凝土进行脱空检测,提出基于希尔伯特-黄变换来提取应力波在钢管混凝土内传播的回波信号特征,有效检出了脱空缺陷的大小。

Monika ZIMNOCH[12]等利用锁相主动红外热成像技术对钢板上的人工平底孔缺陷进行了研究,用卤素灯周期性加热钢板表面,得出了缺陷深度与缺陷表面和无缺陷表面之间温度变化的相位差之间的关系。Patricia Cotič[13]等对混凝土中51个人工产生的缺陷进行了检测,实验表明使用热对比法检测深度等于或小于缺陷尺寸的缺陷是可行的。重庆大学胡爽[14]等分析了钢管混凝土的壁厚对检测效果的影响,通过红外加热方式对自制人工缺陷试样进行检测,可检出10mm以内壁厚下的缺陷尺寸,但对于壁厚10~20mm的缺陷检测效果不佳。Moses J. Matovu[15]等评估了主动热成像检测钢-混凝土组合剪力墙损伤的可行性,通过人工对剪力墙施加载荷使剪力墙样品损伤,并用红外加热灯作为加热源,得出无损伤和损伤区瞬态热曲线的差异,初步探索了该方法对组合剪力墙损伤检测的可行性。石家庄铁道大学王军文[16]等对不同壁厚的钢管混凝土试样进行了检测,得出了不同壁厚适宜的红外加热时间,当壁厚为16mm时加热时间达8min。重庆交通大学张顺[17]仿真钢管混凝土的脱空厚度、钢管壁厚、感应加热时间对试样表面温升率的影响,并将实验数据进行重构和图像增强处理提高脱空与非脱空部位的对比度,分析表明当壁厚超过10mm时由于热量的横向扩散作用,导致缺陷无法识别。浙江工业大学陈禾[18]等对红外热成像法和超声波法进行了对比,提出热成像检测脱粘缺陷,超声波法检测空洞缺陷来提高检测效率,实验表明热成像方法可以检测出钢管壁厚15mm下的脱粘缺陷。

红外热成像方法具有非接触、单次检测面积大、检测效率高等特点,但该方法通过红外加热的功率小、长时间加热使缺陷边缘模糊,由于电磁加热的电源启动时间较长、加热不均匀、功率较小等因素,导致较深和较小的脱空缺陷识别难度较大,因此常用于检测壁厚10mm以内钢管脱空缺陷的定性检测。本文提出设计专用加热电源和加热线盘,以及热源反演和温度预测的处理算法,实现壁厚20mm钢管脱空缺陷的定量检测。

1 基于热成像脱空检测技术原理

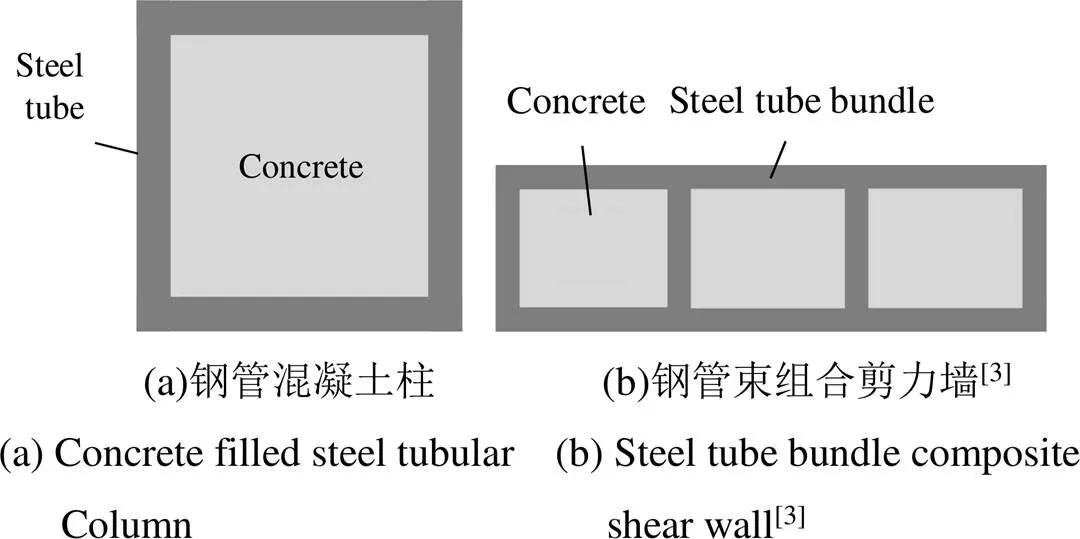

1.1 检测系统

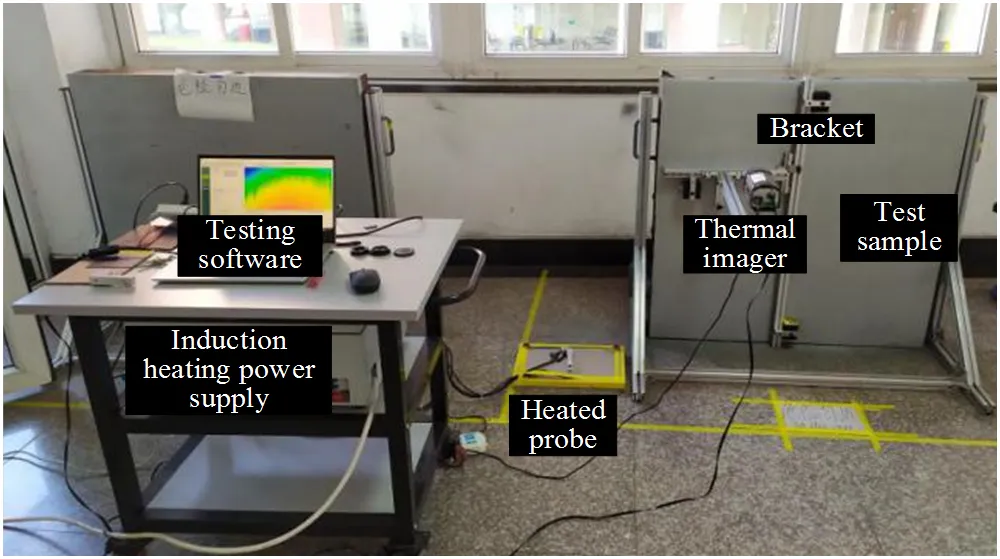

检测系统主要由热像仪、上位机、感应加热电源、加热线盘和支架5部分组成,如图2(a)所示。热像仪固定在当前检测区域的正前方,如图2(b)所示;为防止操作过程中热像仪的抖动,利用磁力座加固;上位机主要控制加热电源的启停和热像仪数据的采集;线盘用于感应加热钢板表面。在整个检测过程中,先启动热像仪进行数据采集,再将线盘放置在检测区中央,紧靠检测面进行加热,完毕后快速移除线盘,等待一段时间停止采集,将得到的数据用于后续分析。

1.2 检测原理

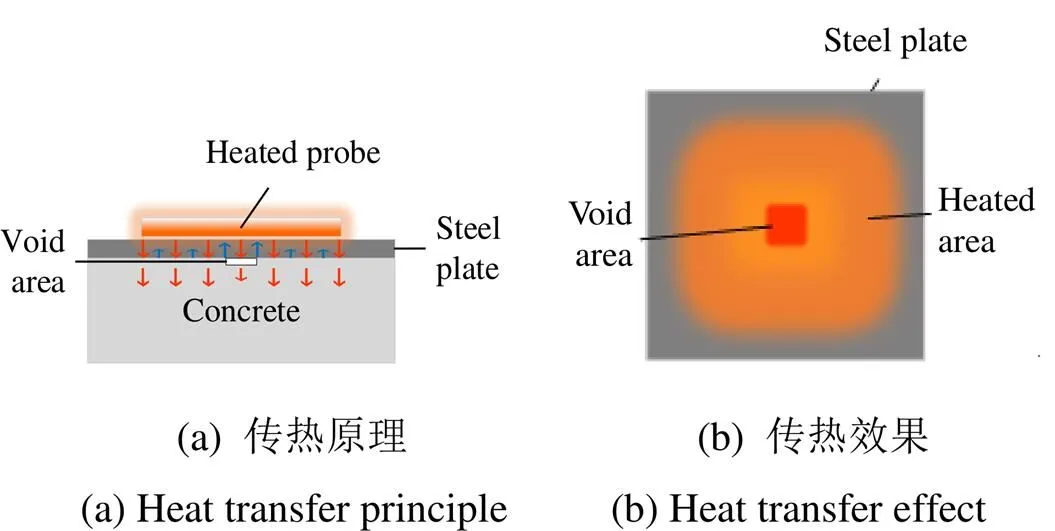

根据热传导理论,在钢管混凝土结构中钢板、混凝土及空气之间的热物理特性参数存在较大差异,当线盘产生的交变磁场在钢板表面形成涡流时,钢板表面被迅速加热,热量向混凝土传播,在此过程中由于脱空缺陷的存在会阻碍部分热量的传播而反射到钢板表面,如图3(a)所示,从而导致脱空区域表面的温度比非脱空区域高,如图3(b)所示。因此,通过热像仪记录下检测区域的温度异常来判断脱空区域的大致位置。

图2 检测系统示意图

1.3 检测模型及仿真验证

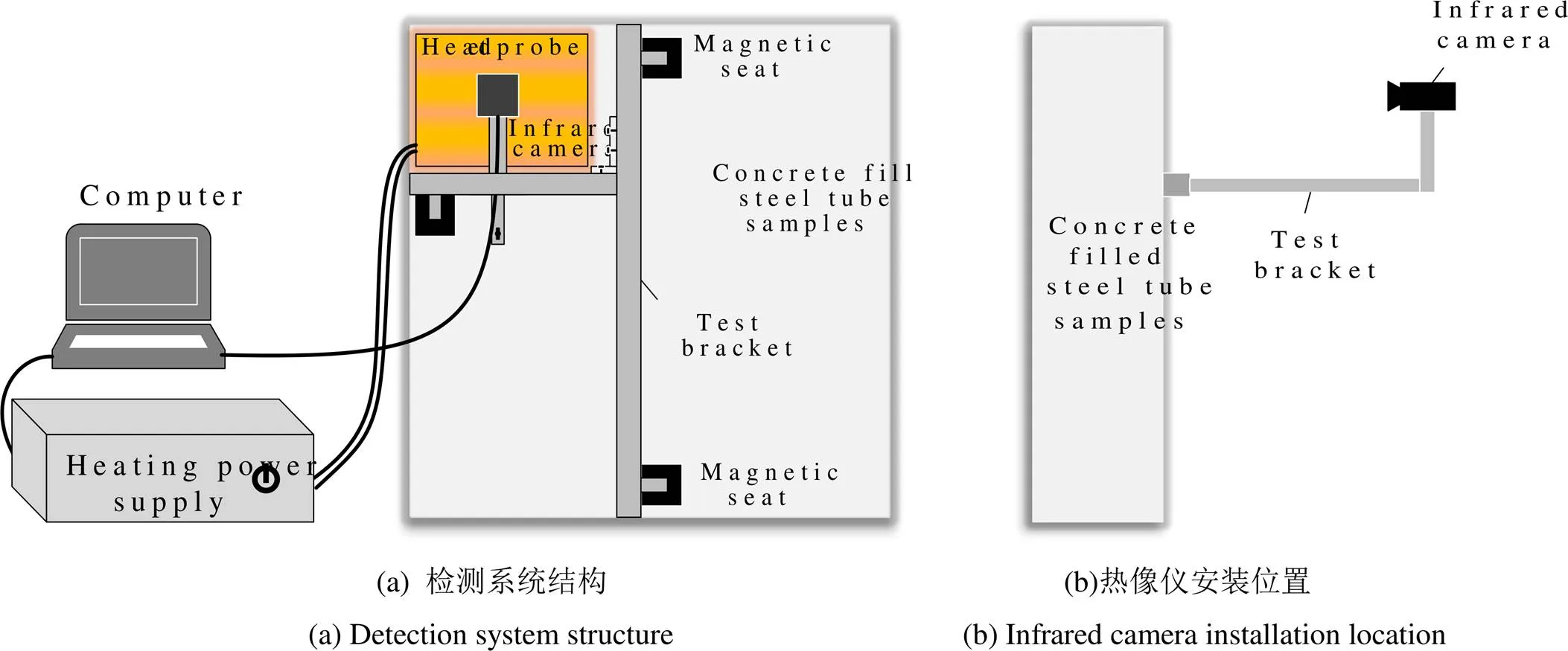

每个检测区域的仿真模型可描述为上层钢板、下层混凝土的复合结构,则该模型的非稳态三维热传导方程为:

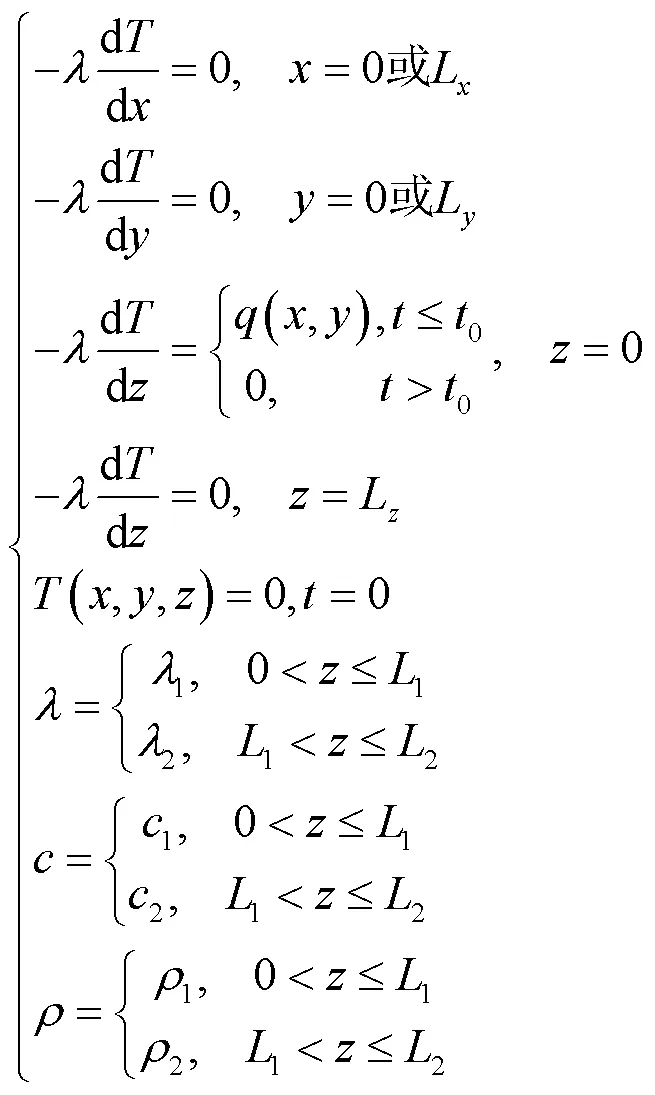

式中:为微元体密度;为比热容;为导热系数;为时间。假设钢管与混凝土之间接触良好,则他们之间的热阻为0,其边界条件如式(2):

式(2)中:为热源分布;1、1、1、1分别为钢管厚度、导热系数、比热容和密度,2、2、2、2分别为混凝土厚度、导热系数、比热容和密度。

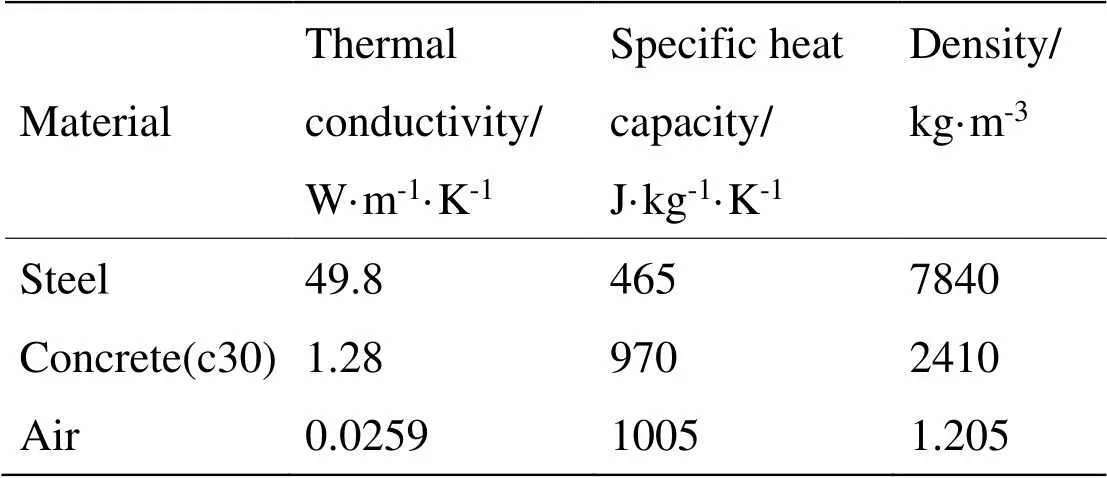

根据实际钢管和混凝土材料的物性参数建立钢混结构传热模型,验证脱空区与非脱空区之间温度变化的差异特征。结构材料的物性参数见表1。

图3 检测模型传热示意图

表1 材料的物性参数

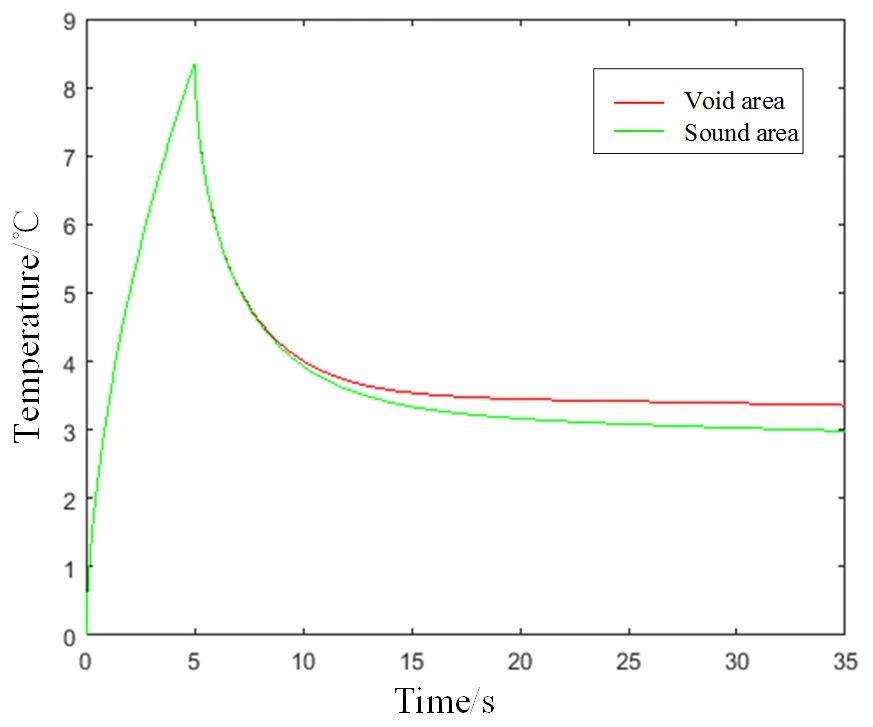

设置钢管壁厚为20mm,混凝土厚为100mm,加热面积300mm×400mm,脱空缺陷尺寸为50mm×50mm,加热功率约为6kW,热源特征为均匀面热源,初始温度为0℃,加热5s冷却30s,通过仿真得出整个加热和冷却过程中脱空和非脱空区域的温度变化差异如图4所示,在冷却一段时间后脱空区的温度明显偏高,视为脱空缺陷引起的温度异常。

图4 脱空区与非脱空区加热和冷却过程温度变化趋势

2 脱空检测方法

2.1 热激励方式

红外加热方式可实现均匀加热,但加热效率低,导致较深的脱空缺陷识别难度大,因此采用电磁感应加热以提高加热效率。

常规感应加热电源由于开启约1s后才能达到恒定加热功率,导致仿真建模时描述热源的难度增加;为简化仿真模型,需要保证激励电源的启动时间尽量短,且在热激励期间保证加热功率恒定。基于此设计了专用加热电源,启动时间在5ms以内,且激励过程中能够保持功率基本恒定,因此,可近似认为热源在整个加热过程中保持不变。

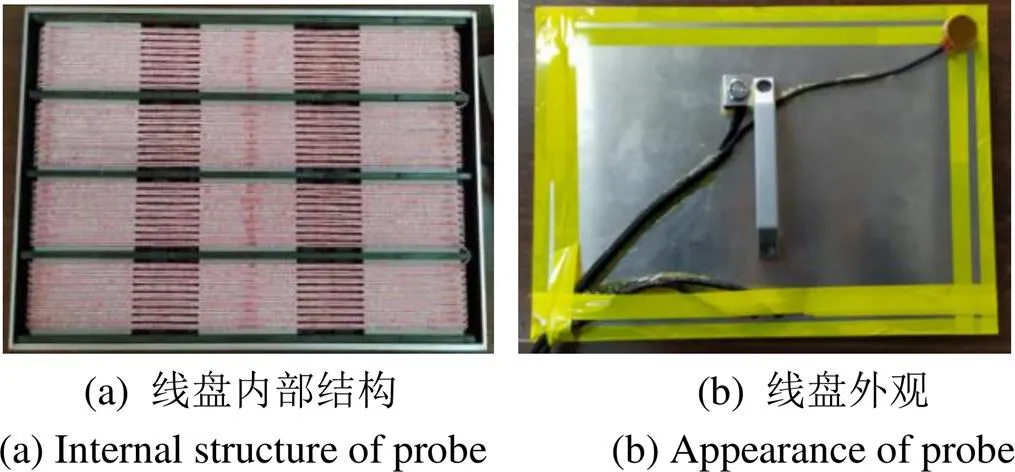

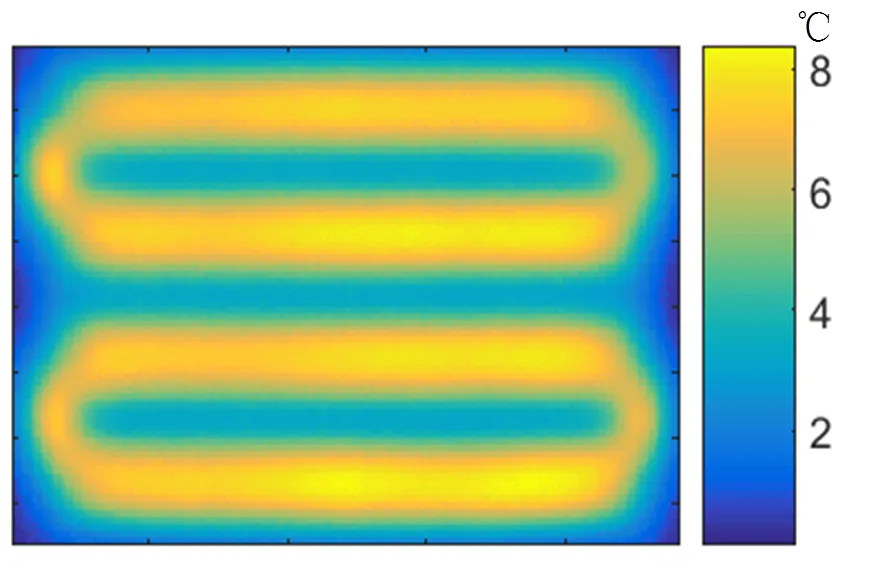

加热线盘的设计与加热功率密度和加热效果紧密相关,为提供较大的功率密度,通过高频励磁线绕制多组线圈,相邻线圈绕线方向相反来降低线盘在高频电路中的阻抗;通过内置磁芯可有效增加磁通量,提高电磁转换效率;其次,线盘的设计尺寸为300 mm×400mm。线盘内部结构和外观设计如图5所示。线盘实际加热效果如图6所示,可知,实现大功率、高功率密度加热导致非均匀性被显著加强,最大温差超过5℃,因此需通过热源反演算法消除非均匀干扰。

图5 加热线盘

2.2 检测参数优化

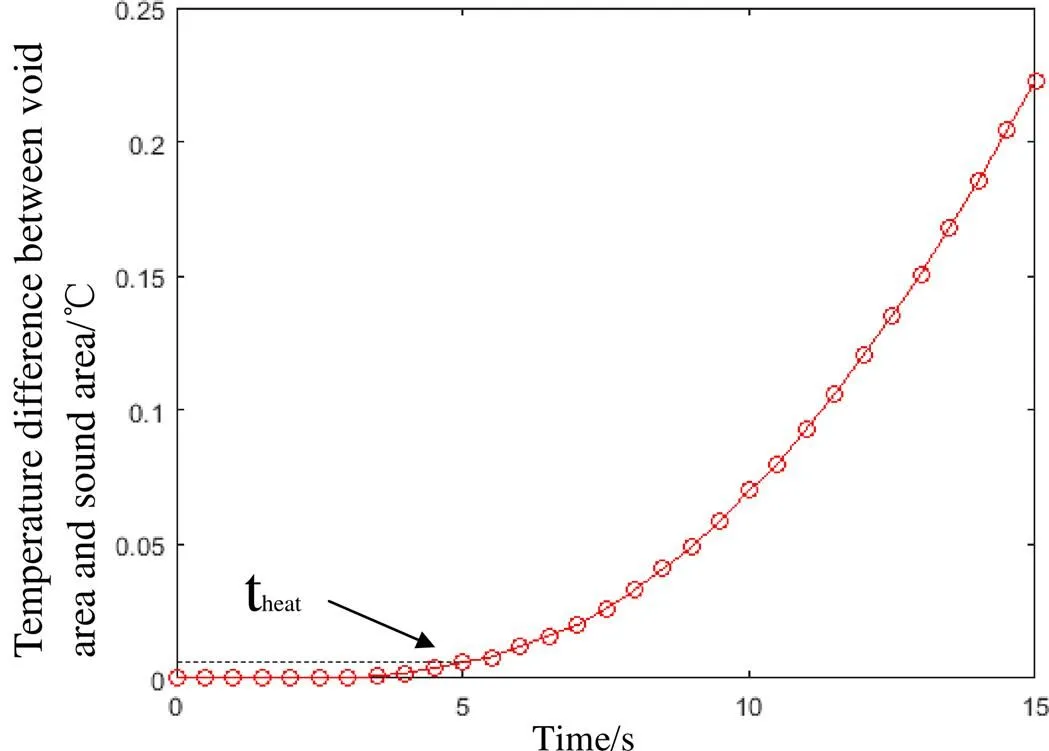

为保证检测效果和检测效率,对加热时间和冷却时间进行了优化。理论上加热时间越长脱空缺陷引起的温度异常信号越强,信噪比越高,但热源反演需要获取实验中加热停止后未受到脱空缺陷影响的热图数据来求解实际热源功率分布,因此加热时间过长,脱空缺陷会引起钢管表面温度异常而无法用于反演;由于加热后线盘移除的时间小于2s,可认为加热并冷却第2s时刻脱空与非脱空区域温度差小于0.01℃时未受脱空缺陷的影响;通过仿真获得20mm壁厚的钢管混凝土在不同的加热时间下脱空与非脱空区域之间的温度差,得出合适的加热时间为5s,此时温度差为0.006℃,如图7所示。

图6 加热非均匀性

图7 加热时间优化曲线

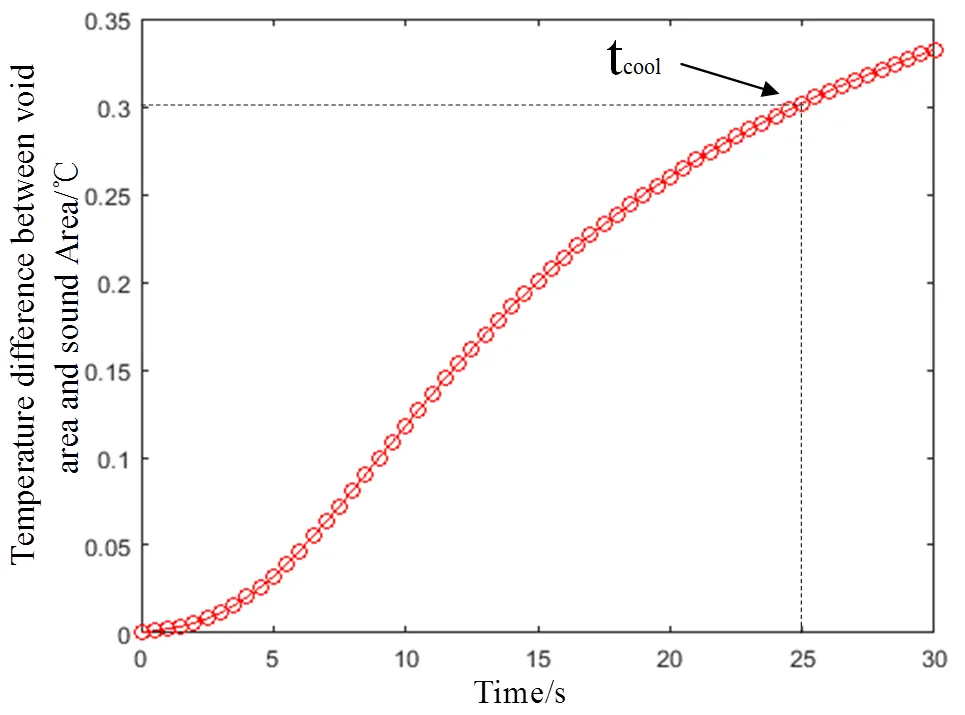

加热停止后一段时间内,冷却时间越长脱空与非脱空区域的温差越大,但时间越长会因脱空缺陷边缘的横向传热而产生热模糊效应[19],使缺陷变得越模糊;由于热像仪测温精度为0.2℃,取脱空与非脱空区域温差超过0.3℃时热像仪可识别到;通过仿真获得加热时间为5s时对应的不同冷却时间下脱空与非脱空区域之间的温度差,得出合理的冷却时间为25s,此时的温度差为0.302℃,如图8所示。

3 脱空缺陷特征提取

3.1 算法原理

为消除加热出现的非均匀性,解决由于线盘边缘加热功率不足引起的缺陷处温度异常不明显问题,提出根据实际钢管混凝土的物性参数建立无脱空缺陷传热模型;基于该模型反演出实际热源的功率分布,从而预测冷却过程中在无脱空缺陷条件下钢管表面的温度分布。

图8 冷却时间优化曲线

在模型的仿真条件与实验相同的情况下,当无脱空时,理论上同一时刻的实验热图与仿真预测热图相同,可相互抵消;当存在脱空时,实验热图与仿真预测热图作差可得到温度异常区域,即脱空区域。

3.2 热源反演

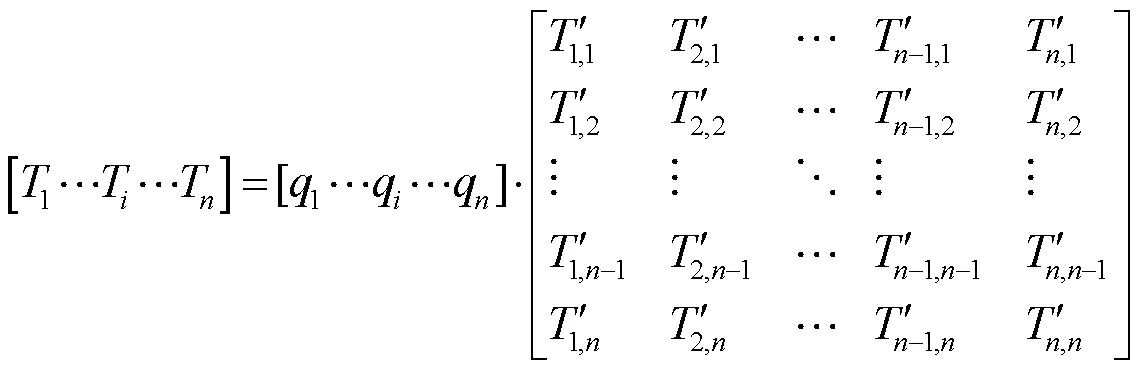

将加热线盘视作由一系列点热源组成的面热源,线盘的加热效果可用热源叠加法[20]来建立模型:

T=×[T,1¢…T,i¢…T,n¢]T(3)

式中:为点热源总数;T为第个位置被叠加后的温升;[T,1¢…T,i¢…T,n¢]T为单位热源在第个位置处的温度场,为所有点热源的功率集合,可写为[1…q…q]。

由此可得到加热区每个位置被叠加后的温升,可写成(4)式,其中T从实验数据中得到,¢由仿真得到,为需要求解的功率分布。

为得到功率分布的数值解,采用正则化迭代算法求解(4)式方程组。

为减小求解时间,选取近似的值来减少迭代次数,由于实验加热完毕时刻所得到的热图温度分布与实际的功率分布有相似的特征,因此将该时刻的热图数据作为初始值带入计算。

3.3 缺陷的量化表征

为验证脱空缺陷的定量评估效果,取加热停止后第2s时刻的实验数据用于热源反演,反演得到的热源功率分布带入无缺陷传热模型中,根据热传导方程来预测某时刻钢管表面的温度分布。

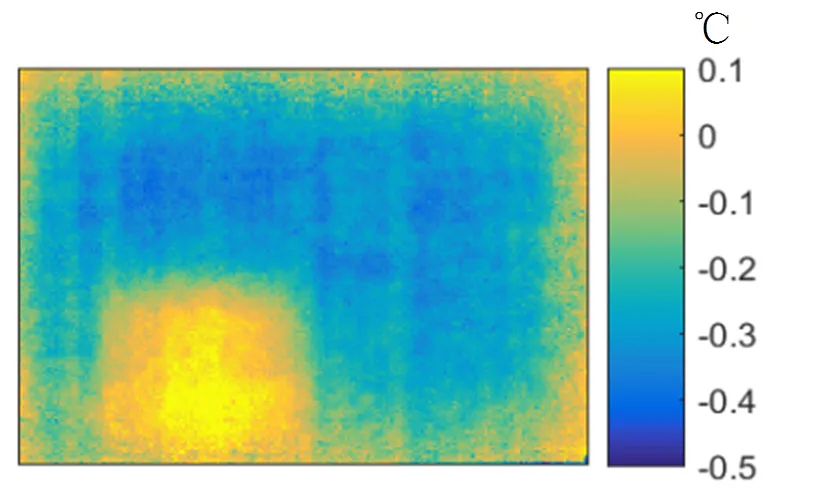

将某次存在脱空缺陷的实验数据作为验证对象,取冷却过程中第25s的实验热图与同一时刻的仿真模型预测热图作差来提取缺陷引起的温度异常。如图9为作差后的热图,基本消除了加热带来的非均匀性干扰,温度异常部位平均值与背景温度偏差约0.3℃,可反映出脱空缺陷的位置、形状,并通过尺寸标定确定缺陷的大小;由于仿真所用材料物性参数与实际存在差异导致背景温度在-0.2℃左右,而不是0℃,但不影响定量检测效果。

图9 脱空区域提取效果

4 实验验证

4.1 实验样品

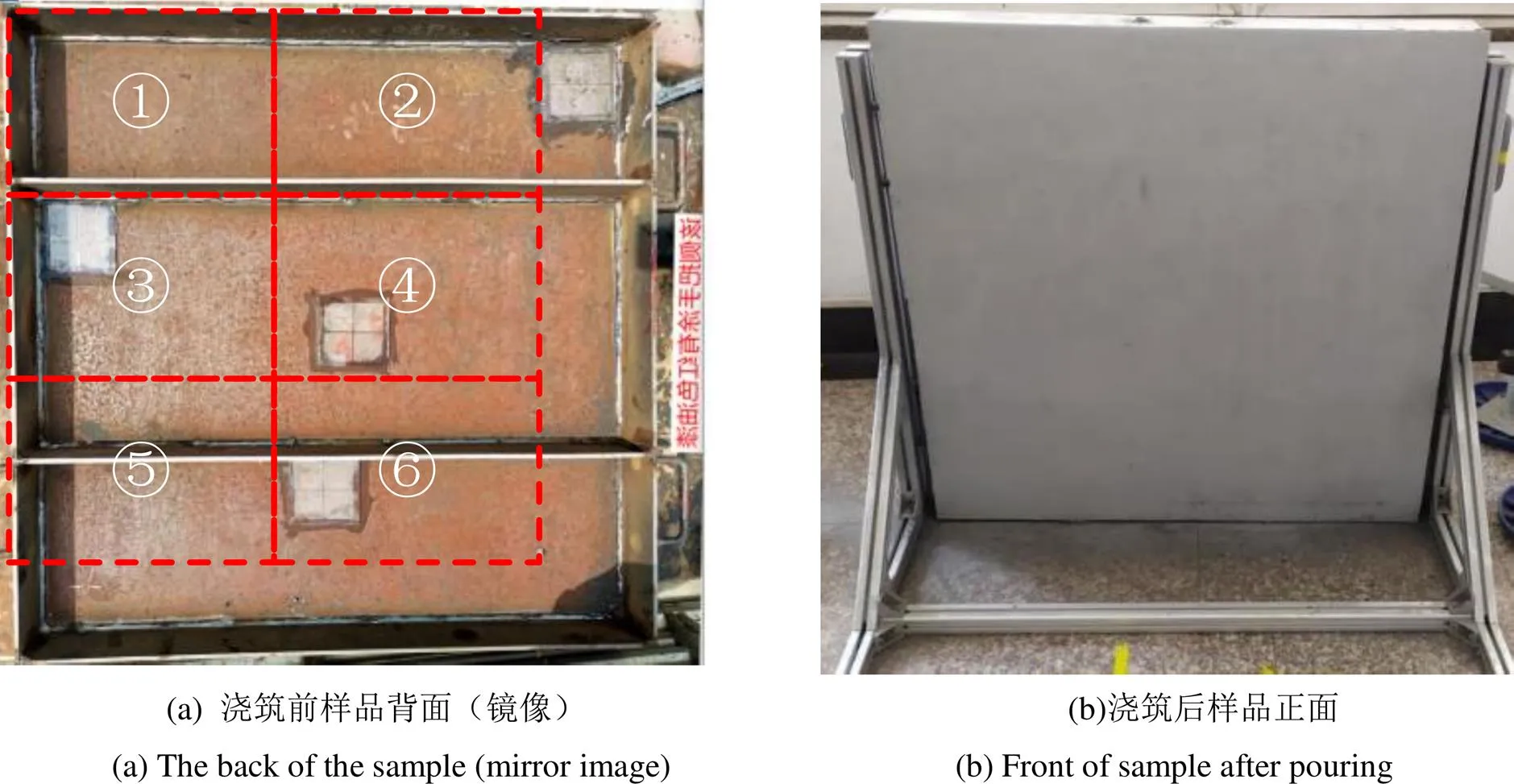

本次实验制作简易实验样品来模拟施工现场的钢管混凝土。样品尺寸为1000mm×1000mm×120mm,检测面为1000mm×1000mm×20mm的钢板,四周焊接7mm厚钢板作为混凝土的挡板,中间嵌入两条加强筋加固,如图10(a)所示。样品共设置有4个缺陷,两个缺陷在样品边缘处,两个在中部,缺陷尺寸为100mm×100mm×5mm;模拟缺陷的材料选用ABS塑料,将裁剪后的塑料块掏空倒扣在钢板内壁上,并用胶水将四周粘贴牢固;由于支架的限制,将样品分成6个300mm×400mm的检测区域,其中编号1、2、5为无脱空区域,编号3、4、6为脱空区域,如图10(a)所示。将钢结构槽内浇筑混凝土,待混凝土凝固后,在检测面的钢板表面喷上富锌漆,样品正面如图10(b)所示。

图10 实验样品

4.2 实验条件及结果

本实验红外热像仪采用FLIR A315,帧频为5Hz,分辨率为320×240,感应加热电源加热功率约为6kW,实验检测设备如图11所示。

图11 实验装置

本实验对检测区的初始状态、加热过程和冷却过程进行了温度记录,其中加热和冷却过程分别记录5s和30s的数据。

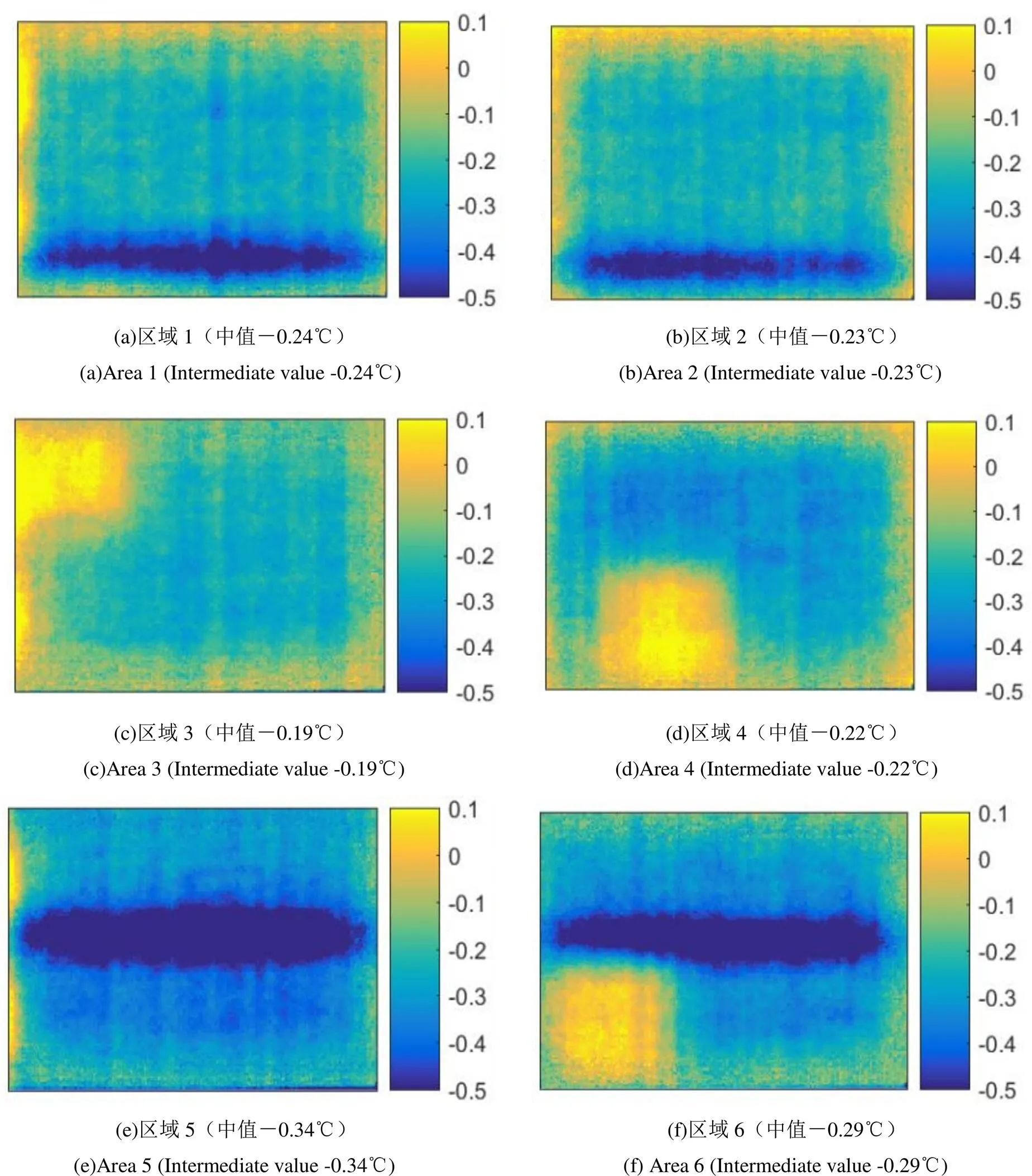

将多次重复实验的数据进行温度异常提取,其中一组实验结果如图12所示,可得出以下结论:①有效消除了非均匀性干扰,反映了脱空缺陷的位置和形状,并能通过尺寸标定确定缺陷大小。②6个检测区域中有4个存在温度偏低的带状干扰,这是由于加强筋导热性能比混凝土好所导致。③通过重复实验统计得到所有检测区域的中值约为-0.25℃,可以证明检测重复性较好,且缺陷产生的异常约为0.10℃,与中值相差0.35℃。④可将异常提取结果的中值整体修正-0.25℃,取修正前缺陷异常值与中值之差的一半(0.175℃)作为缺陷判断阈值,以用于大面积脱空缺陷的判别。⑤所有检测区域的中值都不为0,是由于仿真模型的物性参数与实际钢混结构材料存在差异所致,但不影响定量检测。

5 结论

本文通过分析现有热成像方法用于脱空检测存在的不足提出了改进方案,并通过实验验证了方案的有效性:①通过设计专用大功率感应加热电源和线盘,提高了电源启动时间和有效加热功率,为检测较大壁厚钢管内侧的脱空缺陷提供硬件基础。②通过建立传热模型,结合热源反演算法和钢管表面温度预测算法来消除感应加热的非均匀性和背景干扰,使其能够有效检出脱空缺陷的位置和形状。③通过对加热和冷却时间的优化可有效抑制缺陷边缘热量的横向传播,避免缺陷模糊,并结合尺寸标定和阈值判断可实现定量检测。④经过多次重复实验表明,检测深度可达20mm,且能反映脱空缺陷的形状和大小,证实了改进方案实现定量检测的可行性,为现场检测需求提供有效参考。

图12 脱空缺陷检测效果

[1] 张西辰, 宋晓冰. 钢板混凝土(SC)组合结构的发展与研究现状[J]. 四川建筑科学研究, 2015, 41(1): 26-30.

ZHANG Xichen, SONG Xiaobing. Research and application of steel concrete composite structure[J]., 2015, 41(1): 26-30.

[2] 安东. 双钢板混凝土组合剪力墙发展及其承载力研究现状[J].城市建设理论研究, 2019, 302(20): 53-53.

AN Dong. Development and bearing capacity of double steel plate concrete composite shear wall[J]., 2019, 302(20): 53-53.

[3] 陈志华, 姜玉挺, 张晓萌, 等. 钢管束组合剪力墙恢复力模型研究[J]. 地震工程与工程振动, 2017, 37(1): 115-122.

CHEN Zhihua, JIANG Yuting, ZHANG Xiaomeng, et al. Research on resilience model of steel tube bundle composite shear wall[J]., 2017, 37(1): 115-122.

[4] 周云, 裴熠麟, 刘蒙. 基于非接触式麦克风冲击共振测试的钢-混组合结构界面脱空损伤识别方法研究[J]. 地震工程与工程振动, 2020, 40(1): 67-79.

ZHOU Yun, PEI Yilin, LIU Meng. Non-contact diagnosis for interface debonding of steel-concrete composited structure by using impact resonance test with microphone[J]., 2020, 40(1): 67-79.

[5] 叶勇, 李威, 陈锦阳. 考虑脱空的方钢管混凝土短柱轴压性能有限元分析[J]. 建筑结构学报, 2015, 36(S1): 324-329.

YE Yong, LI Wei, CHEN Jinyang. FEA on compressive behavior of square CFST short columns with circumferential gap between concrete and tube[J]., 2015, 36(S1): 324-329.

[6] 史新伟. 超声波法检测钢管混凝土脱空量及快速修补技术研究[D]. 郑州: 郑州大学, 2009.

SHI Xinwei. Research on the void size in concrete-filled steel tube by ultrasonic wave method and the rapid repairing techniques[D]. Zhengzhou: Zhengzhou University, 2009.

[7] 段师剑, 王远传, 赵勇. 超声法检测钢管混凝土缺陷的分析与探讨[J]. 无损检测, 2018, 40(12): 74-78.

DUAN Shijian, WANG Yuanchuan, ZHAO Yong. Analysis and discussion of steel pipe-encased concrete defects by ultrasonic inspection[J]., 2018, 40(12): 74-78.

[8] 岳文军, 杨国强, 王栋, 等. 钢管混凝土脱粘的超声波检测模型试验[J]. 施工技术, 2016, 45(23): 151-155.

YUE Wenjun, YANG Guoqiang, WANG Dong, et al. Test and control technology and application of steel tube concrete arch bridge[J]., 2016, 45(23): 151-155.

[9] 晏国顺, 张富家, 王旭明. 中子无损检测法在泸定水电站蜗壳脱空检测中的应用[J]. 水力发电, 2011, 37(5): 83-84, 88.

YAN Guoshun, ZHANG Fujia, WANG Xuming. Application of neutron non-destructive testing method in the void detection of spiral case in Luding Hydropower Station[J]., 2011, 37(5): 83-84, 88.

[10] 张辉, 刘国庆, 刘枨, 等. 水电站钢衬混凝土结构脱空缺陷定量检测应用研究[J]. 同位素, 2017, 30(3): 194-199.

ZHANG Hui, LIU Guoqing, LIU Cheng, et al. Study on Application of quantitative detecting of inner cavity defect of concrete under steel plate lining of hydro-power plant[J]., 2017, 30(3): 194-199.

[11] 杨金. 基于HHT的钢管混凝土缺陷特征提取研究与FPGA实现[D]. 湘潭: 湖南科技大学, 2016.

YANG Jin. Feature extraction from concrete-filled steel tube using HHT and FPGA implementation[D]. Xiangtan: Hunan University of Science and Technology, 2016.

[12] Zimnoch M, Oliferuk W, Maj M. Estimation of defect depth in steel plate using lock-in IR thermography [J]., 2010, 17: 156-159.

[13] Cotic P, Kolaric D, Bosiljkov V B, et al. Determination of the applicability and limits of void and delamination detection in concrete structures using infrared thermography[J]., 2015, 74(9): 87-93.

[14] 胡爽. 基于红外热像技术的钢管混凝土密实度缺陷检测探究[D]. 重庆: 重庆大学, 2016.

HU Shuang, The research and detection on the density defects of the concrete-filled steel tubes based on the infrared thermal imaging technology[D]. Chongqing: Chongqing University, 2016.

[15] Matovu M J, Farhidzadeh A, Salamone S. Damage assessment of steel-plate concrete composite walls by using infrared thermography: a preliminary study[J]., 2016, 6(2): 303-313.

[16] 王军文, 马少宁, 刘志勇, 等. 钢管混凝土脱空无损检测方法试验研究[J]. 石家庄铁道大学学报: 自然科学版, 2021, 34(2): 38-45.

WANG Junwen, MA Shaoning, LIU Zhiyong, et al. Experimental study on non-destructive testing methods of voids in concrete filled steel tube[J].: Natural Science Edition, 2021, 34(2): 38-45.

[17] 张顺. 基于涡流热成像的钢管混凝土拱桥脱空检测试验研究[D]. 重庆: 重庆交通大学, 2019.

ZHANG Shun. Research on void detection of concrete filled steel tubular arch bridge based on eddy current thermal imaging[D]. Chongqing: Chongqing Jiaotong University, 2019.

[18] 陈禾, 秦迎, 陈劲, 等. 基于红外热成像法和超声波法的钢管混凝土无损检测技术试验研究[J].建筑结构, 2020, 50(S1): 890-895.

CHEN He, QIN Ying, CHEN Jin, et al. Experimental research on the non-destructive detecting technique on concrete-filled steel tube based on infrared thermal imaging method and ultrasonic method[J]., 2020, 50(S1): 890-895.

[19] 李晓希. 多层异种金属粘接结构内部缺陷热成像无损检测研究[D]. 成都: 电子科技大学, 2018.

LI Xiaoxi. A research of thermography NDT for inner defect in multi-layer metal-to-metal bonded structure [D]. Chengdu: University of Electronic Science and Technology of China, 2018.

[20] 张绩松, 王晓娜, 侯德鑫, 等. 基于激光热成像的局部导热系数测试[J]. 激光与红外, 2020, 50(12): 1426-1432.

ZHANG Jisong, WANG Xiaona, HOU Dexin, et al. Local thermal conductivity measurement based on laser thermography[J]., 2020, 50(12): 1426-1432.

Infrared Thermography-based Void Detection Technology for Concrete-filled Steel Tubes

LIU Hao1,HOU Dexin1,ZHENG Gangbing2,YUAN Jianfeng3,YE Shuliang1

(1. Institute of Industry and Trade Measurement Technique, China Jiliang University, Hangzhou 310018, China;2. Hangzhou Huaxin Testing Engineering Company, Ltd, Hangzhou 311200, China; 3. Hangzhou Olympic Sports Expo Center Xiaoshan Construction Investment Co., Ltd, Hangzhou 311200, China)

The concrete-filled steel tube structure has void defects owing to factors such as construction technology, concrete shrinkage, and overload bearing, which reduce the load-bearing capacity of the structure. Furthermore, the current thermal imaging based void detection technology has a small detection depth, poor processing algorithm rendering effect, inability to detect quantitatively, and low detection efficiency. In this study, an active thermal imaging technology was used to study the void defects of concrete-filled steel tubes. A special induction heating power supply and heating probe are designed to increase the detection depth, and a heat source inversion algorithm eliminates the heating non-uniformity interference. In addition, a defect-free simulation model is established to predict the temperature distribution of the concrete-filled steel tube surface. Moreover, the difference between the experimental data and the simulation prediction data was obtained to extract the characteristics of the void defect and optimize the detection parameters to realize a quantitative detection solution. Through repeated experiments, it was shown that void defects in concrete-filled steel tubes with a wall thickness of 20mm can be detected, and the shape and size of the defects can be determined, which effectively improves the inspection depth and efficiency.

concrete-filled steel tube, void defect, thermal imaging, heat source inversion, quantitative detection

TU753 文献识别码:A

1001-8891(2021)11-1119-08

2021-07-21;

2021-09-13.

刘豪(1995-),男,硕士研究生,研究方向:基于热成像的无损检测。E-mail:liuhaohean@163.com。

叶树亮(1973-),男,教授,研究方向:化工产品安全测试技术与仪器,工业零部件缺陷检测技术与设备,精密测量中部件信号处理与误差分析技术。E-mail:itmt_paper@126.com。

浙江省自然科学基金(LY18F030011)。