6型抽油机增程改造的研究

兰 真,邓 阳,方艳辉

(中国石油集团渤海石油装备制造有限公司,天津 300280)

0 引言

随着各油田进入中后期开发,短冲程抽油机已经不能适应采油工艺的需要,若报废换新,不但会造成资产浪费,而且资金投入量庞大,因此,对在用的短冲程抽油机进行增程改造是十分必要的。增程改造多以引入新机构或改变整机结构的方式增加冲程,这些增程方法虽达到了预期的效果,但也存改造量大、成本高、不利于实施的弊端。

针对于原有的6型游梁式抽油机,提出采用中轴座安装位置后移的方法增加抽油机冲程,该方法改造量小,改造成本低且容易实现。对增程改造后抽油机减速器净扭矩及连杆力的分析表明:增程改造后的抽油机性能能够满足实际需求。

1 增程改造的原理

6型抽油机结构及运动简图如图1 所示。图中,A 为游梁前臂长,C 为游梁后臂长,P 为连杆长,K 为基杆长,R 为曲柄半径,φ 为游梁后臂与基杆之间的夹角,δ 为游梁摆角。

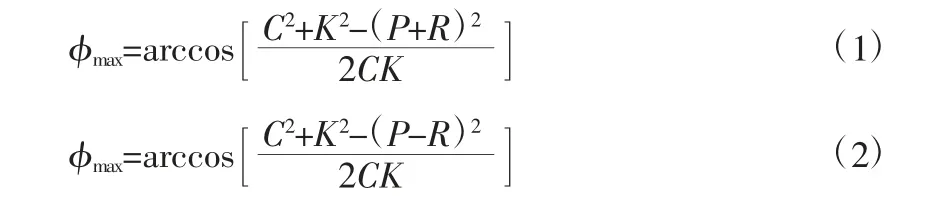

由图1,驴头在两极限位置φ 角分别为:

图1 6型抽油机结构及运动简图

由几何关系可知,两极限位置φ 角之差即为游梁摆角:

抽油机最大冲程S 为:

由式(4)可知,增加前臂长度或增大游梁摆角均可实现抽油机增程:①增加前臂长度的方式比较单一,仅增加A 的值即可;②增大游梁摆角可选择的方式较多,如减小后臂C、增加曲柄半径R、加长连杆P 等。考虑改动量和改造成本,减小后臂C 是首选的方式。为了更有利于抽油机增程后的性能,避免单一参数的大幅变化,宜采用加长A 和减小C 相结合的方式,如将中轴座安装位置后移。

在参数设计时,需保持整机前后臂长度之和不变:

式中 A0——改造前抽油机前臂长,mm

C0——改造前抽油机后臂长,mm

A1——改造后抽油机前臂长,mm

C1——改造后抽油机后臂长,mm

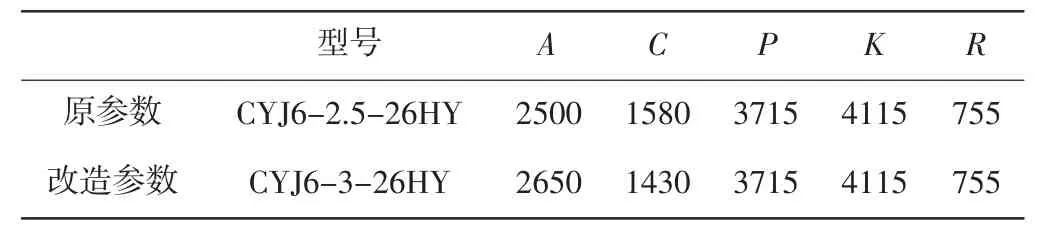

将6型抽油机冲程由2.5 m 改造至3 m,由式(1)~式(5),增程改造前后参数见表1。

表1 6型抽油机增程改造前后参数mm

2 增程后性能分析

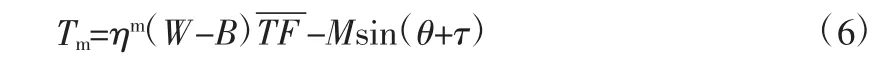

计算6型抽油机的减速器净扭矩及连杆力,以验证增程改造的实用效果。为了便于分析,规定:①曲柄匀速转动;②不计摆动部件的转动惯性。由文献[5]可知减速器净扭矩:

式中 ηm——四杆机构效率

W——悬点载荷,kN

B——结构不平衡重,kN

M——水平位置时曲柄对减速器的力矩,kN·m

θ——曲柄与12 点位置的角度,°

τ——平衡相位角,°连杆力:

式中 β——抽油机后臂C 与连杆P 之间的夹角,°

实际上,抽油机工况较为复杂,而悬点载荷又因工况而存在一定的差异。依据常规的工况:上冲程最大载荷为额定载荷的70%,下冲程最大载荷为额定载荷的35%,对6型抽油机而言,上冲程最大载荷42 kN,下冲程最大载荷21 kN。根据式(6)和式(7),增程改造前后抽油机的减速器净扭矩及连杆力变化如图2 所示。

图2 减速器净扭矩及连杆力变化

由图2a),上冲程时减速器净扭矩有所增加,但远小于26 kN·m的额定值;下冲程时减速器净扭矩小幅降低,最大值由22.74 kN·m降至21.02 kN·m。由图2b),最大连杆力增加12%,但进行强度分析,各部件强度均在所允许的范围之内。可见,增程改造后抽油机减速器净扭矩及连杆力均在所要求的范围之内,整机性能能够满足实际需求。

3 增程方法的实现

中轴座安装位置后移只需将游梁上对应的安装孔及调整块后移,因冲程增加,同时再补接驴头侧板和弧板即可。这种方法改造量较小,容易实现,改造风险低,特别适用于在役抽油机的低成本改造。

实现过程如图3 所示:①将游梁原中轴座安装孔填满、去掉两侧的调整块;②按照原形位尺寸在游梁上的新位置重新打孔,焊接调整块、补焊加强板;③补接驴头侧板和弧板,整体打磨、补漆。应该注意的是:应确定原水泥基础是否需要加高,以免因冲程增加导致悬绳与井口发生碰撞。

图3 增程改造方案

4 结论

(1)中轴座安装位置后移的增程改造方法具有改动量小、改造成本低且容易实现的特点,特别适用于在役抽油机的低成本改造。

(2)中轴座安装位置后移,同时增大了游梁摆角和前臂长,避免了单一参数的大幅变化,更有利于增程改造后的整机性能。这对各种游梁式抽油机的改造提供了一种参考。